1.本发明涉及选矿技术领域,是一种选矿细磨控制方法及其选矿细磨控制系统。

背景技术:

2.在选矿工艺流程中细磨工序质量是关键性的环节,而细磨设备(艾砂磨机)是实现细磨质量(出料矿浆的浓度与细度)最关键设备之一;目前,细磨质量取决于磨机设备运行的主要工艺参数有供给的矿浆流量、浓度、研磨球增量以及研磨速率控制方法的科学性和实用性;事实上,来自上道工序输入到艾砂磨机的矿浆浓度波动和研磨后输出矿浆细度波动有效动态控制是研磨过程的控制效果的关键因素,为避免或降低研磨工序的欠磨或过磨发生,现有技术的解决方案也只是在工场每个作业班工作交接时,用人工方式对艾砂磨机研磨后的矿浆(在输出到下道工序前)取样,并检测其浓度和细度值后,再通过人机对话的方式对艾砂磨机修正或调整矿浆流量、浓度、加水量、加研磨球(陶瓷球直径ф4mm

±

1)及主电机调速范围等控制参数的设置,来实现运行工况优化控制;这是一种滞后的、事后的“纠正措施”,因为输入介质(矿浆)是动态变化的,如果不能做到及时跟踪工况“突变”并及时处置,不仅会导致设备不能在最佳状态运行(设备运行耗能、损害度均会增大),而且研磨后的矿浆输出质量(浓度与细度)也达不到稳定控制,直接影响矿浆的中有色/黑色金属提取率。

3.公开号为cn104525353b的中国专利文献公开了一种磨矿浓细度控制系统,包括:界面操作单元,在其中输入关于磨矿浓度和粒度的设定参数,所述设定参数包括给矿 量设定参数、给水量设定参数、半自磨浓度设定参数以及旋流器的溢流浓度设定参数和溢 流粒度设定参数;检测单元,被配置成检测关于磨矿浓度和粒度的实际参数,所述实际参数包括:给矿装置的实际给矿量、给水装置的实际给水量、旋流器的实际溢流浓度和实际溢流粒度;中央数据处理单元,被配置成将所述实际参数与所述设定参数直接进行对比或处理后 进行对比,获得对比结果;以及pid控制单元,被配置成根据所述中央数据处理单元的对比结果,控制给矿装置的给矿量、给水装置的给水量以及所述旋流器上游的渣浆泵的频率,使得所述实际溢流浓度和所述实际溢流粒度在设定的溢流浓度设定参数和溢流粒度设定参数范围内。该文献中通过对旋流器组数调整、旋流器给矿浓度值、旋流器压力调整来进行粒度调整,但仍存在研磨粒度控制不够好的问题。

4.公告号为cn205988812u的中国专利文献公开了一种用于磨矿分级多元闭路控制系统,其特征在于包括plc控制系统,与此plc控制系统相连接的球磨控制系统、旋流器控制系统和球磨机给矿圆盘变频器,所述的球磨控制 系统包括电耳控制模块和球磨机浓度控制模块,所述的旋流器控制系统包括旋流器溢流粒度控制模块和旋流器给矿泵液位控制模块。该文献中设置了液位和浓度控制,流量和粒度参数可控制性较小。

技术实现要素:

5.本发明提供了一种选矿细磨控制方法及其选矿细磨控制系统,克服了上述现有技

术之不足,其能有效解决现有细磨工序中矿浆流量、浓度、研磨粒度调控存在的费时费力、施工效率较低的问题。

6.本发明的技术方案之一是通过以下措施来实现的:一种选矿细磨控制方法,包括以下步骤:第一步:预设参数,在控制中心输入矿浆工作流量设定值、磨矿浆浓度设定值、研磨粒度设定值;第二步:检测实际参数,通过检测单元检测给料泵输出管内的矿浆工作流量实际值、磨矿浆浓度实际值以及磨机输出管内的研磨粒度实际值;第三步:数据处理,检测单元将第二步检测到的实际值传输至控制中心,控制中心将实际值与设定值进行对比和计算;第四步:控制执行器动作,控制中心根据实际值与设定值的对比结果,通过控制单元控制给料泵的运行频率、加水电动阀门开度、补球机开关和磨机的运行频率,以保持矿浆工作流量实际值、磨矿浆浓度实际值以及研磨粒度实际值在设定范围内波动。

7.下面是对上述发明技术方案的进一步优化或/和改进:上述第一步,预设参数还包括液面高位设定值,液面高位设定值为90%;第二步,检测实际参数还包括隔渣给料池液面高位实际值;第四步,控制执行器动作还包括控制中心将高液位信息发送至隔渣给料池上游工序,上游工序根据高液位计信息进行调控。

8.上述第一步,预设参数还包括液面低位设定值,液面低位设定值为10%;第二步,检测实际参数还包括隔渣给料池液面低位实际值;当突发情况导致液面低位实际值小于等于10%时,给料泵停机,加水电动阀门开度、补球机和磨机在设定时间后停机;当隔渣给料池检修或其上游给料工序检修停止供料,在控制中心设置特别运行方式,即给料泵电源在40hz频率运行,放弃流量检测单元与给料泵的关联,保持磨矿浆浓度控制和研磨粒度控制,直到矿浆工作流量实际值为0,给料泵停机,加水电动阀门开度、补球机和磨机在设定时间后停机。

9.优选的,正常工作时,矿浆工作流量控制步骤为,给料泵为b0,给料泵控制逻辑函数b0(k2,q)=k2(q

s-q0)= k2△

q,式中:k2为液面低位监测开关,给料泵bo运行条件,设k2=1,即隔渣给料池液面低位实际值大于10%;q0为给料泵输出管内的矿浆工作流量设定值;qs为给料泵输出管内的矿浆工作流量实际值;当|

△

q|≤1m3/h时,系统默认在容许误差范围之内,包括供电电源波动,给料泵b0运转状态不变;当

△

q>1m3/h时,即实际流量比设定流量大,按每控制周期以1hz为单位下调给料泵b0电源频率,降低电机速率,周而复始直至

△

q趋于零;当

△

q<-1m3/h时,即实际流量比设定流量小,按每控制周期以1hz为单位下调给料泵b0电源频率,提升电机速率,循环直至

△

q趋于零。

10.优选的,磨矿浆浓度控制步骤为,补水控制模型(函数)v

补

(q、c、ρ)=q0*ρ*(cs/c

0-1),式中:v

补

为需要补水的量,计量单位m3/h;

q0为给料泵输出管内的矿浆工作流量设定值,计量单位m3/h;c0为矿浆浓度设定值,计量单位%;cs为矿浆浓度实际值,计量单位%;ρ为矿浆的密度值,计量单位kg/m3;当

△

c=cs‑ꢀ

c0<5%时,系统默认在容许误差范围,无需补水;当

△

c=cs‑ꢀ

c0≥5%,根据补水控制模型计算v

补

加水量,系统单位时间流量和所需的开度对应表确定加水电动阀门的开度,由控制中心通过控制单元控制电动阀门的开闭,直到磨矿浆浓度的变化量

△

c控制在5%内。

11.优选的,矿浆研磨粒度控制的步骤为,磨矿石设定处理总量为m0,磨矿石实际处理总量为ms,ms=cs*q0*ρ,cs为矿浆浓度实际值,计量单位kg/m3,q0为给料泵输出管内的矿浆工作流量设定值,计量单位m3/h,ρ为矿浆的密度值,计量单位kg/m3;当磨矿石实际处理总量ms小于磨矿石设定处理总量m0且超过一定范围

、

隔渣给料池液面低位实际值大于10%且研磨粒度实际值ds小于研磨粒度设定值d0时,降低磨机运行速度;当磨矿石实际处理总量ms小于磨矿石设定处理总量m0但在规定范围内,则根据研磨粒度实际值ds与研磨粒度设定值d0对比进行调控,若0《d

0-ds≤3

µ

m时,控制中心则通过控制单元以1hz至3hz为单位降低磨机运行频率,若d

0-ds》3

µ

m时,控制中心则通过控制单元以3hz至4hz为单位降低磨机运行频率,直至d

0-ds趋于零,若0《d

s-d0≤3

µ

m时,控制中心则通过控制单元以1hz至3hz为单位提高磨机运行频率,直至d

s-d0趋于零,若3

µ

m<ds‑ꢀ

d0≤10

µ

m时,控制单元按函数b1(ds,d0)=αβ(d

s-d0)控制补球机向隔渣给料池加球,单位为kg,式中α为补球机控制螺杆每转动一圈加球量,β为工况系数,直至监测到 ds‑ꢀ

d0≤3

µ

m停止额外加球;当磨机运行效率低于额定功率80%且研磨粒度实际值大于研磨粒度设定值时,打开补球机向隔渣给料池加球,若加球后,研磨粒度实际值仍大于研磨粒度设定值较多,则增大磨机运行速度,并对比研磨粒度实际值与研磨粒度设定值,磨机运行速率最大可调整为额定功率的90%或运行频率达到50hz;当磨机运行功率达到额定功率90%时,控制中心通过控制单元降低给料泵的运行速度,降低磨矿石总量。

12.本发明的技术方案之二是通过以下措施来实现的:一种选矿细磨控制系统,包括隔渣给料池、给料泵、蓄水池、加水电动阀门、磨机、补球机、控制中心、人机对话触摸控制屏和检测单元,检测单元包括电磁流量计、声阻抗矿浆浓度计、粒度监测仪,隔渣给料池第一进口与上游工序出口通过管线连接,隔渣给料池第二进口与补球机出口通过管线连通,隔渣给料池出口与给料泵进口通过管线连接,给料泵出口通过送料管线与磨机连通,蓄水池通过补水管线与送料管线连通,补水管线上设有加水电动阀门,补水管线与给料泵之间位置的送料管线上分别设有电磁流量计和声阻抗矿浆浓度计,磨机输出管线上设有粒度监测仪,检测单元、人机对话触摸控制屏分别与控制中心连接,控制中心分别与上游工序、给料泵、加水电动阀门、磨机、补球机连接本发明的技术方案之三是通过以下措施来实现的:一种选矿细磨控制系统,包括

隔渣给料池、给料泵、蓄水池、加水电动阀门、磨机、补球机、控制中心、人机对话触摸控制屏和检测单元,检测单元包括高位液位计、低位液位计、电磁流量计、声阻抗矿浆浓度计、粒度监测仪,隔渣给料池第一进口与上游工序出口通过管线连接,隔渣给料池第二进口与补球机出口通过管线连通,隔渣给料池出口与给料泵进口通过管线连接,给料泵出口通过送料管线与磨机连通,蓄水池通过补水管线与送料管线连通,补水管线上设有加水电动阀门,隔渣给料池高度90%处设有高位液位计,隔渣给料池高度10%处设有低位液位计,补水管线与给料泵之间位置的送料管线上分别设有电磁流量计和声阻抗矿浆浓度计,磨机输出管线上设有粒度监测仪,检测单元、人机对话触摸控制屏分别与控制中心连接,控制中心分别与上游工序、给料泵、加水电动阀门、磨机、补球机连接。

13.本发明结构合理而紧凑,使用方便,其通过检测单元、控制中心和执行器配合实现矿浆流量、矿浆浓度和研磨粒度的自动控制,进行实时调控,保持设备最佳运行状态,延长设备使用寿命,节约能源,使矿浆输出质量可控,进而减小矿浆流量、矿浆浓度和研磨粒度对矿浆的中有色/黑色金属提取率的影响,同时减小作业人员劳动强度,具有简便和高效的特点。

附图说明

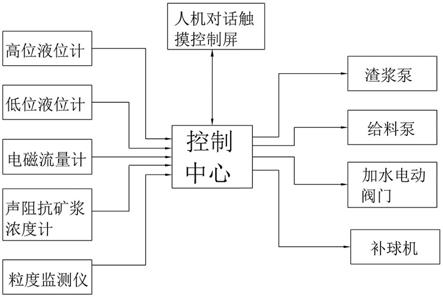

14.附图1为实施例二、实施例三的结构示意图。

15.附图2为实施例二、实施例三的电路框图。

16.附图中的编码分别为:1为隔渣给料池,2为给料泵,3为蓄水池,4为加水电动阀门,5为磨机,6为补球机,7为补水管线,8为高位液位计,9为低位液位计,10为电磁流量计,11为声阻抗矿浆浓度计,12为粒度监测仪,13为送料管线。

具体实施方式

17.实施例1:该选矿细磨控制方法包括以下步骤:第一步:预设参数,在控制中心输入矿浆工作流量设定值、磨矿浆浓度设定值、研磨粒度设定值;第二步:检测实际参数,通过检测单元检测给料泵2输出管内的矿浆工作流量实际值、磨矿浆浓度实际值以及磨机5输出管内的研磨粒度实际值;第三步:数据处理,检测单元将第二步检测到的实际值传输至控制中心,控制中心将实际值与设定值进行对比和计算;第四步:控制执行器动作,控制中心根据实际值与设定值的对比结果,通过控制单元控制给料泵2的运行频率、加水电动阀门4开度、补球机6开关和磨机5的运行频率,以保持矿浆工作流量实际值、磨矿浆浓度实际值以及研磨粒度实际值在设定范围内波动。

18.本发明在初始参数设置完成后,生产全过程完全是依靠系统的智能分析判断自动控制运行的,只需要一位技工看管多台机组同时运行,技工只需要观察相应的提示状态信号,给料池供给问题、补水压力问题和工况突变问题,通过人机对话即时调整设置即可,由于实测数据是即时数据,因系统是闭环控制的,经过计算机控制系统的几个周期,输入输出均可逼近设定值,大大降低了欠磨或过磨现象的发生概率,并且磨机5的运行效率保持最佳状态,能有效延长设备使用寿命,节约能源,磨机5出料的研磨粒度自动控制在设定值附近,

从而减小下一步工序的压力,通过对给料泵2控制调控流量,通过控制加水电动阀门4的开度调控浓度大小,通过控制补球机6的开关调整研磨粒度,使矿浆输出质量可控,进而减小矿浆流量、矿浆浓度和研磨粒度对矿浆的中有色/黑色金属提取率的影响,同时减小作业人员劳动强度,具有简便和高效的特点。

19.可根据实际需要,对上述选矿细磨控制方法作进一步优化或/和改进:第一步,预设参数还包括液面高位设定值,液面高位设定值为90%;第二步,检测实际参数还包括隔渣给料池1液面高位实际值;第四步,控制执行器动作还包括控制中心将高液位信息发送至隔渣给料池1上游工序,上游工序根据高液位计信息进行调控。

20.通过控制中心将高位液位高度信息传输至上游工序,上游工序进行调控,从而使隔渣给料池1液面高度保持的总高的90%左右。

21.第一步,预设参数还包括液面低位设定值,液面低位设定值为10%;第二步,检测实际参数还包括隔渣给料池1液面低位实际值;当突发情况导致液面低位实际值小于等于10%时,给料泵2停机,加水电动阀门4开度、补球机6和磨机5在设定时间后停机;当隔渣给料池1检修或其上游给料工序检修停止供料,在控制中心设置特别运行方式,即给料泵2电源在40hz频率运行,放弃流量检测单元与给料泵2的关联,保持磨矿浆浓度控制和研磨粒度控制,直到矿浆工作流量实际值为0,给料泵2停机,加水电动阀门4开度、补球机6和磨机5在设定时间后停机。

22.通过设置液面低位设定值以应对突发情况,便于对机组进行控制。

23.正常工作时,矿浆工作流量控制步骤为,给料泵2为b0,给料泵2控制逻辑函数b0(k2,q)=k2(q

s-q0)= k2△

q,式中:k2为液面低位监测开关,给料泵2bo运行条件,设k2=1,即隔渣给料池1液面低位实际值大于10%;q0为给料泵2输出管内的矿浆工作流量设定值;qs为给料泵2输出管内的矿浆工作流量实际值;当|

△

q|≤1m3/h时,系统默认在容许误差范围之内,包括供电电源波动,给料泵2b0运转状态不变;当

△

q>1m3/h时,即实际流量比设定流量大,按每控制周期以1hz为单位下调给料泵2b0电源频率,降低电机速率,周而复始直至

△

q趋于零;当

△

q<-1m3/h时,即实际流量比设定流量小,按每控制周期以1hz为单位下调给料泵2b0电源频率,提升电机速率,循环直至

△

q趋于零。

24.磨矿浆浓度控制步骤为,补水控制模型(函数)v

补

(q、c、ρ)=q0*ρ*(cs/c

0-1),式中:v

补

为需要补水的量,计量单位m3/h;q0为给料泵2输出管内的矿浆工作流量设定值,计量单位m3/h;c0为矿浆浓度设定值,计量单位%;cs为矿浆浓度实际值,计量单位%;ρ为矿浆的密度值,计量单位kg/m3;当

△

c=cs‑ꢀ

c0<5%时,系统默认在容许误差范围,无需补水;当

△

c=cs‑ꢀ

c0≥5%,根据补水控制模型计算v

补

加水量,系统单位时间流量和所需的开度对应表确定加水电动阀门4的开度,由控制中心通过控制单元控制电动阀门的开闭,直

到磨矿浆浓度的变化量

△

c控制在5%内。

25.通过设置补水控制模型,确定补水的量,从而精确控制加水电动阀门4的开度,使矿浆浓度调整至设定值附近。

26.矿浆研磨粒度控制的步骤为,磨矿石设定处理总量为m0,磨矿石实际处理总量为ms,ms=cs*q0*ρ,cs为矿浆浓度实际值,计量单位%,q0为给料泵2输出管内的矿浆工作流量设定值,计量单位m3/h,ρ为矿浆的密度值,计量单位kg/m3;当磨矿石实际处理总量ms小于磨矿石设定处理总量m0且超过一定范围

、

隔渣给料池1液面低位实际值大于10%且研磨粒度实际值ds小于研磨粒度设定值d0时,降低磨机5运行速度;当磨矿石实际处理总量ms小于磨矿石设定处理总量m0但在规定范围内,则根据研磨粒度实际值ds与研磨粒度设定值d0对比进行调控,若0《d

0-ds≤3

µ

m时,控制中心则通过控制单元以1hz至3hz为单位降低磨机5运行频率,若d

0-ds》3

µ

m时,控制中心则通过控制单元以3hz至4hz为单位降低磨机5运行频率,直至d

0-ds趋于零,若0《d

s-d0≤3

µ

m时,控制中心则通过控制单元以1hz至3hz为单位提高磨机5运行频率,直至d

s-d0趋于零,若3

µ

m<ds‑ꢀ

d0≤10

µ

m时,控制单元按函数b1(ds,d0)=αβ(d

s-d0)控制补球机6向隔渣给料池1加球,单位为kg,式中α为补球机6控制螺杆每转动一圈加球量,β为工况系数,直至监测到 ds‑ꢀ

d0≤3

µ

m停止额外加球;当磨机5运行效率低于额定功率80%且研磨粒度实际值大于研磨粒度设定值时,打开补球机6向隔渣给料池1加球,若加球后,研磨粒度实际值仍大于研磨粒度设定值较多,则增大磨机5运行速度,并对比研磨粒度实际值与研磨粒度设定值,磨机5运行速率最大可调整为额定功率的90%或运行频率达到50hz;当磨机5运行功率达到额定功率90%时,控制中心通过控制单元降低给料泵2的运行速度,降低磨矿石总量。

27.本发明设置的补球机6控制螺杆每转动一圈的加球量α为50g(最小单位),与设置的加球装置有关,β为工况系数,一般情况下,有色矿β工况系数选20,黑色矿β工况系数选30,这与艾砂磨机5研磨设计效率有关。

28.本发明效果为:1)受上级工序矿浆品质分散性影响,进入本研磨机5矿浆粒度波动较大通常在74微米左右(其含量在50%-70%范围波动),实践统计表明:一般情况每个百分点要消耗0.6kwh/t,依据粒度监测工况,即时自动地适量加入研磨介质是直径ф3—5mm的陶瓷球(质量较轻,对研磨功耗影响不大)或提升主电机的运行速率,在保障输出产品品质(粒度)一致性的前提下,以单位小时产量20吨矿石计,每小时节能12kwh;2)由于入磨矿浆的浓度对设备研磨效率具有决定性影响,根据不同矿种不同浓度的研磨数据对比,当入磨浓度在38—48%范围内时,是磨矿效率性价比最佳的运行区域,过低或过高都会影响研磨效率。当浓度低于35%将增加能耗约7%,当浓度大于53%将增加能耗约12%以上,当浓度超过60%将能耗增加超过30%。本发明中当浓度偏高时,系统能即时通过补水或提升主电机运行速率,有效提升了设备研磨效率;

3) 以山东某黄金冶炼厂为例,d50/37微米(50%以上矿物小于37微米),精金矿经过3900l艾砂磨机5研磨至d50/30微米(50%以上矿物小于30微米)再进行氰化寖出结果显示,尾渣中黄金含量减少0.2g/t,即每吨矿石多回收黄金0.2g,本方案有效提高了排矿粒度的稳定性,提升了经济回收率;4)以河北某铁矿为例,设备长时间在工频50 hz状态下运行,搅拌盘的使用寿命约120天,若在47hz下运行可延长20天以上。本发明通过即时调整各工艺参数和运行方式,使得设备始终在效能较佳的状态下运行,有效地延长了设备中修和大修周期。

29.实施例2:如附图1、2所示,选矿细磨控制系统包括隔渣给料池、给料泵、蓄水池、加水电动阀门、磨机、补球机、控制中心、人机对话触摸控制屏和检测单元,检测单元包括电磁流量计、声阻抗矿浆浓度计、粒度监测仪,隔渣给料池第一进口与上游工序出口通过管线连接,隔渣给料池第二进口与补球机出口通过管线连通,隔渣给料池出口与给料泵进口通过管线连接,给料泵出口通过送料管线与磨机连通,蓄水池通过补水管线与送料管线连通,补水管线上设有加水电动阀门,补水管线与给料泵之间位置的送料管线上分别设有电磁流量计和声阻抗矿浆浓度计,磨机输出管线上设有粒度监测仪,检测单元、人机对话触摸控制屏分别与控制中心连接,控制中心分别与上游工序、给料泵、加水电动阀门、磨机、补球机连接。

30.在使用时,给料泵2将隔渣给料池1内的物料输送至磨机5,通过设置电磁流量计10、声阻抗矿浆浓度计11、粒度监测仪12监测对应参数并通过控制中心控制给料泵2、加水电动阀门4和补球机6动作,从而维持矿浆流量、矿浆浓度和研磨粒度在设定范围内,进而实现自动控制,提高系统效率,保证出料质量,减少后续工序处理的风险,减少作业人员劳动强度。

31.实施例3:如附图1、2所示,选矿细磨控制系统包括隔渣给料池1、给料泵2、蓄水池3、加水电动阀门4、磨机5、补球机6、控制中心、人机对话触摸控制屏和检测单元,检测单元包括高位液位计8、低位液位计9、电磁流量计10、声阻抗矿浆浓度计11、粒度监测仪12,隔渣给料池1第一进口与上游工序出口通过管线连接,隔渣给料池1第二进口与补球机6出口通过管线连通,隔渣给料池1出口与给料泵2进口通过管线连接,给料泵2出口通过送料管线13与磨机5连通,蓄水池3通过补水管线7与送料管线13连通,补水管线7上设有加水电动阀门4,隔渣给料池1高度90%处设有高位液位计8,隔渣给料池1高度10%处设有低位液位计9,补水管线7与给料泵2之间位置的送料管线13上分别设有电磁流量计10和声阻抗矿浆浓度计11,磨机5输出管线上设有粒度监测仪12,检测单元、人机对话触摸控制屏分别与控制中心连接,控制中心分别与隔渣给料池1上游工序、给料泵2、加水电动阀门4、磨机5、补球机6连接。

32.根据需求,高位液位计8、低位液位计9、电磁流量计10、声阻抗矿浆浓度计11、粒度监测仪12均采用现有公知技术,高位液位计8、低位液位计9可采用电子式液位开关,型号为bz240,电磁流量计10型号为sclde-y浆液型,声阻抗矿浆浓度计11型号为gb-cmr矿浆专用浓度计,粒度测量仪型号为wjl-651。

33.在使用时,给料泵2将隔渣给料池1内的物料输送至磨机5,通过高位液位计8监测隔渣给料池1液面高度,并通过控制中心将液位高度信号发送至上游工序对液面进行调控,通过设置低位液位计9以应对检修等突发情况,通过设置电磁流量计10、声阻抗矿浆浓度计

11、粒度监测仪12监测对应参数并通过控制中心控制给料泵2、加水电动阀门4和补球机6动作,从而维持矿浆流量、矿浆浓度和研磨粒度在设定范围内,进而实现自动控制,提高系统效率,保证出料质量,减少后续工序处理的风险,减少作业人员劳动强度。

34.实施例3:以3900l艾砂磨机,在山东某黄金冶炼厂研磨精金矿为例,系统设计(设定)设备运行指标(目标值)的确定如下表。

35.参数设定:

设定单位产量(t/h)研磨粒度设定值d0(

µ

m)磨矿浆浓度设定值c0(%)矿浆工作流量设定值q0(m3/h)磨机运行功率(kw/hz)工况系数β矿浆密度ρ(kg/m3%)12304520950/46

±

1201.34

实测结果:

实测给料矿浆流量qs(m3/h)实测入磨浓度cs(%)实测研磨细度ds(

µ

m)实测计算单位产量m(吨/小时)补水调整浓度(m3/h)调整补球改善排矿细度调整主电机运行速率204520浓度*q0*密度passpass降低运行速率205030浓度*q0*密度v

补

=2.95pass不调整204535浓度*q0*密度pass5000g不调整205035浓度*q0*密度v

补

=2.955000g提高运行速率

实施例4:以3900l艾砂磨机,在河北某铁矿冶炼厂研磨铁矿砂为例,系统设计(设定)设备运行指标(目标值)的确定如下表。

36.参数设定:

设定单位产量(t/h)研磨粒度设定值d0(

µ

m)磨矿浆浓度设定值c0(%)矿浆工作流量设定值q0(m3/h)磨机运行功率(kw/hz)工况系数β矿浆密度ρ(kg/m3%)40405250950/46

±

1301.64

实测结果:

实测给料矿浆流量qs(m3/h)实测入磨浓度cs(%)实测研磨细度ds(

µ

m)实测计算单位产量m(吨/小时)补水调整浓度(m3/h)调整补球改善排矿细度调整主电机运行速率505235浓度*流量*密度passpass降低运行速率505540浓度*流量*密度passpass不调整505245浓度*流量*密度pass7500g不调整504035浓度*流量*密度passpass降低运行速率506045浓度*流量*密度v

补

=12.37500g提高运行速率

以上技术特征构成了本发明的最佳实施例,其具有较强的适应性和最佳实施效果,可根据实际需要增减非必要的技术特征,来满足不同情况的需求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。