1.本实用新型是一种模具排气结构,属于模具设备领域。

背景技术:

2.现有技术中,随着产品制造发展迅速模具行业要求越来越精密,在注塑成型中产品外观要求大大提高,以防止模具在注塑因排气问题造成产品外观的不良缺陷.

3.目前用于模具排气结构加工粗糙,注塑成型中排气不均,模具模腔内空气不能有效排出,使在注塑过程中,熔体将取代型腔中的气体,如果模腔内气体排出不及时,将会造成熔体充填困难,造成注射量不足而不能充满型腔。排除不畅的气体会在型腔内形成高压,并在一定的压缩程度下渗入塑料内部,造成气孔、空洞,组织疏松等质量缺陷。由于模腔内气体被高度压缩,使得型腔内温度急剧上升,进而引起周围熔体分解、烧灼,使塑件出现局部碳化和烧焦现象。模腔内气体的排除不畅,使得进入各型腔的熔体速度不同,因此易形成流动痕和熔合痕,并使塑件的力学性能降低。由于型腔中气体的阻碍,会降低充模速度,影响成型周期,降低生产效率.为此,我们提出一种模具排气标准结构。

技术实现要素:

4.针对现有技术存在的不足,本实用新型目的是提供一种模具排气结构,以解决上述背景技术中提出的问题。

5.为了实现上述目的,本实用新型是通过如下的技术方案来实现:一种模具排气结构,包括后模仁,所述后模仁两侧对称滑动连接有滑块,所述后模仁与前模仁之间的位置设置有铸件主体,所述后模仁的下侧位置设置有镶件,所述镶件的上侧位置设置有顶针,所述顶针的一侧位置设置有斜顶。

6.进一步地,所述前模仁的中间位置设置有第一排气槽,所述第一排气槽的外侧设置有第二排气槽。

7.进一步地,所述滑块的中间位置设置有第三排气槽,所述第三排气槽的外侧设置有第四排气槽。

8.进一步地,所述镶件的上侧位置设置有第六排气槽,所述第六排气槽的上侧位置设置有第五排气槽。

9.进一步地,所述后模仁的中间位置设置有第七排气槽,所述第七排气槽的外侧设置有第八排气槽。

10.进一步地,所述顶针的上侧位置设置有第十排气槽,所述第十排气槽的上侧位置设置有第九排气槽。

11.进一步地,所述第一排气槽、第三排气槽、第五排气槽、第七排气槽以及第九排气槽的深度为0.02-0.04mm。

12.进一步地,所述第二排气槽、第四排气槽、第六排气槽、第八排气槽以及第十排气槽的深度为0.2mm。

13.进一步地,所述前模仁、滑块、后模仁、顶针、斜顶以及镶件的表面设置有标签框,所述标签框的内部卡接有用于标记信息的标签纸。

14.进一步地,所述前模仁、滑块、后模仁、顶针、斜顶以及镶件的表面安装有温度传感器,温度传感器经由连接线与设置有扬声器的控制相卡接。

15.本实用新型的有益效果:通过在模具各零部件上设置有多个排气槽,通过多个排气槽的设计使得可以对铸件生产的过程中产生的气体进行排出,在排气的过程中可以对热量进行散发,解决了传统模具排除不畅,造成各型腔的熔体速度不同的问题,使得铸件在形成的过程中流动痕和熔合痕大为减少,使得塑件的力学性能提升。由于没有型腔中气体的阻碍,会提升充模速度,降低成型周期,提高生产效率。

附图说明

16.通过阅读参照以下附图对非限制性实施例所作的详细描述,本实用新型的其它特征、目的和优点将会变得更明显:

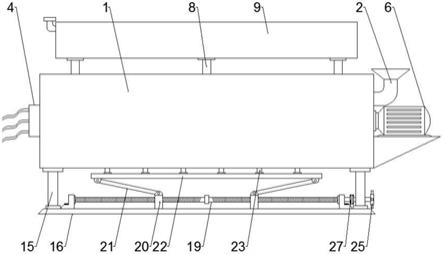

17.图1为本实用新型一种模具排气结构的结构示意图;

18.图2为本实用新型一种模具排气结构中前模仁的结构示意图;

19.图3为本实用新型一种模具排气结构中滑块的结构示意图;

20.图4为本实用新型一种模具排气结构中镶件的结构示意图;

21.图5为本实用新型一种模具排气结构中后模仁的结构示意图;

22.图6为本实用新型一种模具排气结构中顶针的结构示意图;

23.图中:1-前模仁、2-滑块、3-铸件主体、4-后模仁、5-顶针、6-斜顶、7-镶件、8-第一排气槽、9-第二排气槽、10-第三排气槽、11-第四排气槽、12-第五排气槽、13-第六排气槽、14-第七排气槽、15-第八排气槽、16-第九排气槽、17-第十排气槽。

具体实施方式

24.为使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本实用新型。

25.请参阅图1-图6,本实用新型提供一种技术方案:一种模具排气结构,包括后模仁4,后模仁4两侧对称滑动连接有滑块2,后模仁4与前模仁1之间的位置设置有铸件主体3,后模仁4的下侧位置设置有镶件7,镶件7的上侧位置设置有顶针5,顶针5的一侧位置设置有斜顶6。

26.前模仁1的中间位置设置有第一排气槽8,第一排气槽8的外侧设置有第二排气槽9,滑块2的中间位置设置有第三排气槽10,第三排气槽10的外侧设置有第四排气槽11,镶件7的上侧位置设置有第六排气槽13,第六排气槽13的上侧位置设置有第五排气槽12,后模仁4的中间位置设置有第七排气槽14,第七排气槽14的外侧设置有第八排气槽15,顶针5的上侧位置设置有第十排气槽17,第十排气槽17的上侧位置设置有第九排气槽16,第一排气槽8、第三排气槽10、第五排气槽12、第七排气槽14以及第九排气槽16的深度为0.02-0.04mm,第二排气槽9、第四排气槽11、第六排气槽13、第八排气槽15以及第十排气槽17的深度为0.2mm,通过在模具各零部件上设置有多个排气槽,通过多个排气槽的设计使得可以对铸件生产的过程中产生的气体进行排出,在排气的过程中可以对热量进行散发,解决了了传统

模具排除不畅,造成各型腔的熔体速度不同的问题,使得铸件在形成的过程中流动痕和熔合痕大为减少,使得塑件的力学性能提升。由于没有型腔中气体的阻碍,会提升充模速度,降低成型周期,提高生产效率。

27.前模仁1、滑块2、后模仁4、顶针5、斜顶6以及镶件7的表面设置有标签框,标签框的内部卡接有用于标记信息的标签纸,前模仁1、滑块2、后模仁4、顶针5、斜顶6以及镶件7的表面安装有温度传感器,温度传感器经由连接线与设置有扬声器的控制相卡接,通过温度传感器对各部件的温度进行检测,经由控制器对各温度进行检测,一旦发现温度超过警戒温度,控制器开启扬声器,进而报警提醒工作人员注意,检查是否为排气槽堵塞造成。

28.具体实施方式:在使用过程中对前模仁1、滑块2、后模仁4、顶针5、斜顶6以及镶件7进行安装,在使用的过程中铸件主体3在各零部件的作用下注塑成型,由于在模具各零部件上设置有多个排气槽,通过多个排气槽的设计使得可以对铸件生产的过程中产生的气体进行排出,在排气的过程中可以对热量进行散发,解决了传统模具由于排除不畅,造成各型腔的熔体速度不同的问题,在排气后使得铸件在形成的过程中流动痕和熔合痕大为减少,使得塑件的力学性能提升,因为没有型腔中气体的阻碍,会提升充模速度,降低成型周期,提高生产效率,延长模具的使用寿命。

29.以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点,对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

30.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。