1.本发明是有关于纤维预浸布的含浸装置及其含浸方法。

背景技术:

2.纤维布成型,一般分为两阶段,首先为树脂涂布阶段,也就是将树脂涂布于离型层上。接着为含浸阶段,主要是热压合树脂层与纤维层(热压合前可以先经展纱处理),形成纤维预浸布。纤维预浸布再加工所制成的布料应用范围广泛,举例而言,碳纤维与树脂结合成的碳纤维预浸布所制备而成的强化复合材料,具有质量轻且优异的强度与模数等特性,广泛应用于运动、娱乐用品的构造零件、交通运输工具的结构与内装部件、或土木建筑等。

3.然而,现有的含浸装置,为利于步骤连续式执行,树脂层的发送元件以及将树脂层与膜层分离的分离元件邻近热压元件(例如位于热压元件上方)。热压元件加热状态下,产生的热辐射与热气,将导致树脂层位于发送元件以及分离元件时,便过早遇热软化,从而在后续分离膜层时,树脂沾粘于膜层上,导致含浸效果不佳。

技术实现要素:

4.因此,本发明的一态样是提供一种纤维预浸布的含浸装置,包含膜层分离组件、热压元件在垂直方向上设置于膜层分离组件下方、以及热阻隔元件在垂直方向上设置于膜层分离组件以及热压元件之间。

5.在一些实施方式中,膜层分离组件包含第一辊轮;膜层收合元件设置于第一辊轮上方;以及第二辊轮在垂直方向上设置于膜层收合元件以及第一辊轮之间,并且第一辊轮朝膜层收合元件的方向、以及第一辊轮朝第二辊轮的方向交会处,呈大于0度的分离角度。

6.在一些实施方式中,第二辊轮的位置为可调式,经由改变第二辊轮的位置,改变分离角度。

7.在一些实施方式中,含浸装置还包含:树脂胶膜发送元件设置于第一辊轮上方,当垂直投影于第一辊轮所在的水平面时,树脂胶膜发送元件与膜层收合元件分别位于第一辊轮的相对两侧,其中第一辊轮所在的水平面垂直于垂直方向;以及纤维发送元件设置于膜层分离组件下方。

8.在一些实施方式中,热阻隔元件中靠近热压元件的表面为热反射材质。

9.在一些实施方式中,热阻隔元件呈弧形形状。

10.在一些实施方式中,其中当垂直投影于热压元件所在的水平面时,热阻隔元件的投影重合并大于热压元件的投影,其中热压元件所在的水平面垂直于垂直方向。

11.本发明的一态样是提供一种纤维预浸布的含浸方法,包含:提供含浸装置包含膜层分离组件、在垂直方向上设置于膜层分离组件下方的热压元件、以及在垂直方向上设置于膜层分离组件以及热压元件之间的热阻隔元件;提供树脂胶膜,其中树脂胶膜包含离型膜、树脂层位于离型膜上、以及膜层位于树脂层上;使用含浸装置中的膜层分离组件,自树脂胶膜将膜层与树脂层分离,获得树脂复合结构包含离型膜以及树脂层;提供纤维层;使用

含浸装置中的热压元件,在高于90℃的温度中,由上至下依序以树脂复合结构、纤维层以及树脂复合结构的顺序热压合,获得纤维预浸布,其中纤维预浸布中的树脂层与纤维层直接接触。

12.在一些实施方式中,在使用含浸装置中的热压元件的步骤时,同时使用含浸装置中的膜层分离组件自树脂胶膜将膜层与树脂层分离。

13.在一些实施方式中,在使用含浸装置中的膜层分离组件,自树脂胶膜将膜层与树脂层分离的步骤包含:若当树脂层的粘性(tack)为500公克重至2000公克重时,调整膜层分离组件中膜层以及树脂层的分离角度为18度至45度之间。

附图说明

14.为让本发明的上述和其他目的、特征、优点与实施例能更明显易懂,所附附图的详细说明如下:

15.图1绘示根据本发明的一些实施方式的纤维预浸布的含浸方法的流程图。

16.图2绘示本发明的一些实施方式的纤维预浸布的含浸装置执行含浸方法时的侧视图。

17.图3绘示本发明的一些实施方式的纤维预浸布的含浸装置执行含浸方法时的侧视图。

18.图4a至图4d绘示本发明的一些实施方式中的热阻隔元件的不同示例。

具体实施方式

19.可以理解的是,下述内容提供的不同实施方式或实施例可实施本发明的目标不同特征。特定构件与排列的实施例用以简化本发明而非局限本发明。当然,这些仅是实施例,并且不旨在限制。举例来说,以下所述的第一特征形成于第二特征上的叙述包含两者直接接触,或两者之间隔有其他额外特征而非直接接触。此外,本发明在复数个实施例中可重复参考数字及/或符号。这样的重复是为了简化和清楚,而并不代表所讨论的各实施例及/或配置之间的关系。

20.本说明书中所用的术语一般在本领域以及所使用的上下文中具有通常性的意义。本说明书中所使用的实施例,包括本文中所讨论的任何术语的例子仅是说明性的,而不限制本发明或任何示例性术语的范围和意义。同样地,本发明不限于本说明书中所提供的一些实施方式。

21.另外,空间相对用语,如“下”、“上”等,是用以方便描述一元件或特征与其他元件或特征在附图中的相对关系。这些空间相对用语旨在包含除了附图中所示的方位以外,装置在使用或操作时的不同方位。装置可被另外定位(例如旋转90度或其他方位),而本文所使用的空间相对叙述也可相对应地进行解释。

22.于本文中,除非内文中对于冠词有所特别限定,否则“一”与“该”可泛指单一个或多个。将进一步理解的是,本文中所使用的“包含”、“包括”、“具有”及相似词汇,指明其所记载的特征、区域、整数、步骤、操作、元件与/或组件,但不排除其它的特征、区域、整数、步骤、操作、元件、组件,与/或其中的群组。

23.本文参照引用的所有文献,视同通过引用每篇个别文献或专利申请书特定且个别

并入参考文献。倘若引用文献对一术语的定义或用法,与此处对此术语的定义不一致或相反,则适用本文对此术语的定义。

24.以下列举数个实施方式以更详尽阐述本发明的触碰装置,然其仅为例示说明之用,并非用以限定本发明,本发明的保护范围当以后附的权利要求书为准。

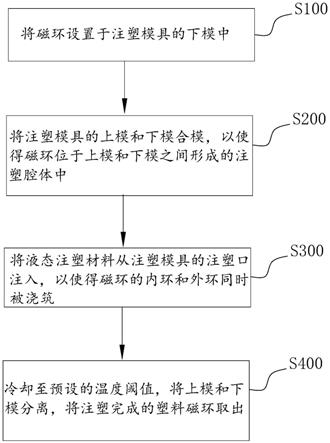

25.请参阅图1,图1绘示根据本发明的一些实施方式的纤维预浸布的含浸方法100的流程图,包含步骤s110,提供含浸装置,包含膜层分离组件、热压元件、以及热阻隔元件位于膜层分离组件以及热压元件之间;步骤s120,提供树脂胶膜;步骤s130,使用含浸装置中的膜层分离组件,自树脂胶膜将膜层与树脂层分离,获得树脂复合结构包含离型膜以及树脂层;步骤s140,提供纤维层;以及步骤s150,使用含浸装置中的热压元件,在高于90℃的温度中,热压合纤维层与树脂复合结构,获得纤维预浸布。

26.在一些实施方式中,可以仅在部分步骤(例如步骤s130以及步骤s150)使用含浸装置即可,举例而言,可以以人工方式,或是由其他机台分别提供树脂胶膜以及纤维层。在一些实施方式中,图1所示的方法100中的所有步骤可以仅由单一的纤维预浸布的含浸装置执行。为易于理解,下文以图2的含浸装置200为例,以具体说明纤维预浸布的含浸方法100的流程,然而,本发明的实施态样不限于此。

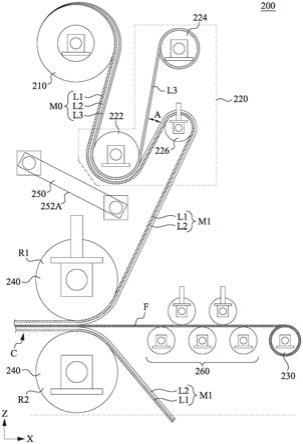

27.图2绘示根据本发明的一些实施方式的纤维预浸布的含浸装置200执行含浸方法时的侧视图。

28.如图2所示,提供含浸装置200包含树脂胶膜发送元件210、膜层分离组件220、纤维发送元件230、热压元件240、以及热阻隔元件250。下文中若无特别说明,则元件之间“上”、“下”的相对关系,主要是针对z轴方向(垂直方向)而言。树脂胶膜发送元件210邻近膜层分离组件220,例如位于膜层分离组件220中的第一辊轮222上方,当垂直投影于第一辊轮222所在的水平面(x轴上与z轴垂直的平面)时,树脂胶膜发送元件210与膜层收合元件224分别位于第一辊轮222的相对两侧。热压元件240设置于膜层分离组件220下方。纤维发送元件230设置于膜层分离组件220下方,例如可以在z轴方向上,位于热压元件240中的辊轮r1以及辊轮r2之间。热阻隔元件250设置于热压元件240以及膜层分离组件220之间。

29.首先,经由树脂胶膜发送元件210,提供树脂胶膜m0,其中树脂胶膜m0包含离型膜l1、树脂层l2位于离型膜l1上、以及膜层l3位于树脂层l2上。

30.在一些实施方式中,膜层l3为透明的薄膜状结构,用于阻隔树脂层l2与环境中的悬浮微粒或是其他来源的污染物接触,保持树脂层l2表面的洁净。

31.在一些实施方式中,膜层l3材质可包含例如高分子聚合物(例如塑料)。

32.在一些实施方式中,树脂层l2的材质可以包含热塑性树脂(例如环氧树脂)。在一些实施方式中,树脂层l2的熔点低于90℃,举例而言,树脂层l2的熔点为70℃、80℃、90℃、或前述任意区间中的数值。

33.接着,使用树脂胶膜发送元件210,将树脂胶膜m0沿特定路径将树脂胶膜m0输送至膜层分离组件220。膜层分离组件220配置以经由特定分离角度a,自树脂胶膜m0将膜层l3与树脂层l2分离,从而获得树脂复合结构m1,其中树脂复合结构m1包含离型膜l1以及位于离型膜l1上的树脂层l2。

34.在一些实施方式中,膜层分离组件220包含第一辊轮222、膜层收合元件224、以及第二辊轮226。第一辊轮222设置于树脂胶膜发送元件210下方,配置以接收树脂胶膜m0。膜

层收合元件224设置于第一辊轮222上方,配置以自第一辊轮222收合经分离的膜层l3(例如将膜层l3以卷式收合)。第二辊轮226在z轴方向上,设置于膜层收合元件224以及第一辊轮222之间,配置经由第一辊轮222朝膜层收合元件224的方向、以及第一辊轮222朝第二辊轮226的方向交会处所夹的分离角度a(大于0),自树脂胶膜m0中分离出树脂层l2以及离型膜l1(即,树脂复合结构m1)。

35.在一些实施方式中,第二辊轮226的位置为可调式,经由改变第二辊轮226的位置,改变分离角度a,例如可以对应树脂层l2的粘度,在x轴方向或是z轴方向上,移动第二辊轮226,从而改变分离角度a,实现更好的膜层l3分离效果。

36.例如请见图3,图3同样是根据本发明的一些实施方式的纤维预浸布的含浸装置200执行含浸方法时的侧视图,与图2的差异在于,图3中的树脂层l2的粘度较高,为利于分离树脂层l2与膜层l3,第二辊轮226的位置沿方向d(z轴方向)下移,增加分离角度a。

37.在一些实施方式中,若当树脂层l2的粘性为500公克重以下时,可以调整膜层l3以及树脂层l2的分离角度为18度以下。例如当树脂层l2的粘性为100公克重至500公克重之间时,调整膜层l3以及树脂层l2的分离角度为13度至18度之间(例如13度、14度、15度、16度、17度、18度、或前述任意区间中的数值)。

38.在一些实施方式中,若当树脂层l2的粘性为500公克重至2000公克重之间时,调整膜层l3以及树脂层l2的分离角度为18度至45度之间。

39.举例而言,若当树脂层l2的粘性为500公克重至900公克重时,调整膜层l3以及树脂层l2的分离角度为18度至25度之间(例如18度、19度、20度、21度、22度、23度、24度、25度或前述任意区间中的数值)。若当树脂层l2的粘性为900公克重至1300公克重时,调整膜层l3以及树脂层l2的分离角度为25度至33度之间(例如25度、26度、27度、28度、29度、30度、31度、32度、33度或前述任意区间中的数值)。若当树脂层l2的粘性为1300公克重至2000公克重时,调整膜层l3以及树脂层l2的分离角度为33度至45度之间(例如33度、34度、35度、36度、37度、38度、39度、40度、41度、42度、43度、44度、45度或前述任意区间中的数值)。若当树脂层l2的粘性为2000公克重以上时,膜层l3以及树脂层l2的分离角度为45度。

40.值得说明的是,若未依据树脂层l2的粘度调整分离角度a,则若树脂层l2粘度过高,可能使分离效果不彰,树脂层l2的树脂残留于膜层l3表面;若树脂层l2粘度过低,将因分离角度a提供分离应力过大,导致膜层l3过早由树脂胶膜m0分离,而可能造成膜层l3位移、难以有效收合,并且增加树脂层l2表面的暴露时间,间接提升污染分子沾附于树脂表面的风险。

41.请回见图2,另一方面,同时经由纤维发送元件230,提供纤维层f至热压元件240。在一些实施方式中,纤维层f例如碳纤维或玻璃纤维等。在一些实施方式中,在纤维发送元件230,以及热压元件240之间设置有展纱元件260,配置以对纤维层f进行展纱,调整纤维层f中纤维排列以及或是宽度等性能。

42.接着,使用热压元件240接收纤维层f,并且分别自纤维层f的上下两侧(以z轴方向而言),同时接收两份树脂复合结构m1(例如以纤维层f为对称轴,下侧的元件与上侧的元件呈对称分布,此处图未示)。

43.接着,在高于90℃的温度(例如90℃、100℃、110℃、120℃或前述任意区间的数值)中,将两份树脂复合结构m1中的树脂层l2均与纤维层l的直接接触,并且由上至下依序以树

脂复合结构m1、纤维层f以及树脂复合结构m1的顺序热压合,获得纤维预浸布c,其中纤维预浸布c中的纤维层f的上表面以及下表面均与树脂层l2直接接触。

44.值得强调的是,含浸装置200为连续式装置,在使用热压元件240,热压合纤维层f与树脂复合结构m1的同时,同时使用膜层分离组件220自树脂胶膜m0将膜层l3与树脂层l2分离。因此,若无设置热阻隔元件250于热压元件240以及膜层分离组件220之间,阻隔热压元件240的热气,则热压元件240即使在低于90℃(例如70℃至85℃)进行热压合,在膜层分离组件220分离树脂胶膜m0时,树脂可能便会受热软化,并于分离时沾粘于膜层l3,造成后续用于热压合的树脂层l2缺损,降低纤维预浸布c的含浸效果。

45.在一些实施方式中,热阻隔元件250为隔热材质,例如多孔材料(例如泡棉或是纤维)或热反射材料(铝箔或镍等)。

46.在一些实施方式中,热阻隔元件250可以完全遮蔽热压元件240,例如当垂直投影于热压元件240所在的水平面(x轴上与z轴垂直的平面)时,热阻隔元件250的投影重合并大于热压元件240的投影,经由大面积遮蔽热压元件240,避免热气流至膜层分离组件220以及树脂胶膜发送元件210,达成较好的热气阻隔效果。

47.在一些实施方式中,热阻隔元件250可以在靠近热压元件240的表面252a使用热反射材质(例如金属(铝箔或镍等)),或是调整热阻隔元件250的形状,以提升隔热效果。

48.例如请见图4a至图4d,例示本发明的一些实施方式中的热阻隔元件250的不同示例。

49.图4a以及图4b(以下请同时参阅图2)的热阻隔元件250为双层的层状结构,在靠近热压元件240一侧为热反射层252,另一侧则为多孔层254。图4a以及图4b的差异在于,图4b的热阻隔元件250呈弧形,利用弧形的凹入式形状设计同时搭配朝向热压元件240的热反射层252设置,将热气收敛于热压元件240一侧,相较于图4a的矩形的平板式设计,图4b的弧形达成较好的隔热效果,可以实现在分离膜层l3时,尽管热压合温度提升至110℃,树脂层l2仍不会过度软化而残留于膜层l3的效果。

50.图4c以及图4d的热阻隔元件250与图4a以及图4b的热阻隔元件250的差异主要在于,图4c以及图4d的热阻隔元件250是使用热反射层252包覆多孔层254。也就是,图4c以及图4d的热阻隔元件250中,热反射层252暴露于外侧表面,同样可以达到反射热能的热气阻隔效果。另一方面,图4c以及图4d之间的差异,在于图4c为矩形,而图4d为弧形,此部分讨论可同参图4a以及图4b的叙述,于此不再赘述。

51.因此,请回到图2,经由调整热阻隔元件250的位置、遮蔽面积、形状、材质以及结构设计,可以调控热阻隔元件250的热气阻隔效果,从而在分离膜层l3时,不残留树脂于膜层l3的前提下,提升热压元件240可容许的热压温度,进而提升树脂层l2中树脂种类的选择弹性,例如可以将熔点较低(例如低于90℃)的树脂纳入树脂层l2的选择。

52.在一些实施方式中,可以根据纤维层f的厚度需求,选择性添加纤维层f的增厚工艺,包含提供另一纤维层;移除纤维预浸布c的离型膜l1,获得待加工纤维预浸布;以及以另一纤维层与树脂层l2直接接触的方式,热压另一纤维层以及待加工纤维预浸布,获得增厚纤维预浸布。

53.本发明的一些实施方式提供纤维预浸布的含浸装置及其含浸方法,通过热阻隔元件的设置,避免树脂胶膜在膜层分离组件时,因接收到热压元件的热气,而过早软化,粘附

于膜层上,造成树脂缺损,纤维含浸不良的情形。

54.虽然本发明已以数个特定实施例揭露如上,但可对前述揭露内容进行各种润饰、各种更动及替换,而且应可理解的是,在不脱离本发明的精神和范围内,某些情况将采用本发明实施例的某些特征但不对应使用其他特征。因此,本发明的精神和权利要求范围不应限于以上例示实施例所述。

55.【符号说明】

56.100:含浸方法

57.200:含浸装置

58.210:树脂胶膜发送元件

59.220:膜层分离组件

60.222:第一辊轮

61.224:膜层收合元件

62.226:第二辊轮

63.230:纤维发送元件

64.240:热压元件

65.250:热阻隔元件

66.252:热反射层

67.252a:表面

68.254:多孔层

69.260:展纱元件

70.a:分离角度

71.c:纤维预浸布

72.d:方向

73.f:纤维层

74.m0:树脂胶膜

75.m1:树脂复合结构

76.l1:离型膜

77.l2:树脂层

78.l3:膜层

79.r1、r2:辊轮

80.s110、s120、s130、s140、s150:步骤

81.x:x轴

82.z:z轴。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。