1.本实用新型涉及化工领域,特别涉及一种高粘度物料反应装置。

背景技术:

2.化工企业利用搅拌反应釜合成高粘度物料过程中,尤其是针对反应物料及产品物料均呈熔融状态的情况,由于排料口附近具有搅拌死角,造成物料在排料口附近混合不均,时常出现板结的现象,造成排料困难甚至无法排料。

3.因此,如何设计一种可顺利排出高粘度物料的反应装置,是本领域技术人员亟待解决的问题。

技术实现要素:

4.本实用新型的目的是针对现有技术的不足,提供一种高粘度物料反应装置,其结构简单、加工成本低,可杜绝搅拌死角,避免出现混料不均造成板结现象,保证顺利排料。

5.本实用新型的技术方案是:一种高粘度物料反应装置,包括反应壳体、搅拌器,所述反应壳体包括上部壳体、下部壳体,上部壳体呈圆筒形结构,下部壳体呈倒置的锥形结构,下部壳体的底部放料口设置上展式放料阀,所述下部壳体的上端与上部壳体的下端固定相连构成整体,所述搅拌器设置在反应壳体中,所述搅拌器包括转轴、第一搅拌叶片、第二搅拌叶片,以及副浆片,所述第一搅拌叶片的数量至少为两对,至少两对第一搅拌叶片固定在转轴上,沿转轴的长度方向间隔分布,位于上部壳体中,各对第一搅拌叶片沿转轴呈中心对称分布,所述第二搅拌叶片的数量为一对,第二搅拌叶片固定在转轴上,位于下部壳体中,该对第二搅拌叶片沿转轴呈中心对称分布,所述副浆片的数量为两个,各副浆片的上端分别与底层对应的第一搅拌叶片固定相连,各副浆片的下端与对应的第二搅拌叶片固定相连,与反应壳体内壁形成间隙配合,各副浆片的下端延伸至下部壳体的底部放料口上方。

6.所述反应壳体的侧壁设有换热夹套。

7.所述第一搅拌叶片、第二搅拌叶片分别通过套管安装在转轴上,且通过螺栓穿过套管与转轴螺纹配合形成固定连接。

8.所述第一搅拌叶片、第二搅拌叶片均通过焊接固定在套管的外周。

9.所述下部壳体的锥度为2:1。

10.所述副浆片呈条形块状结构,且副浆片所在平面与反应壳体内壁呈垂直分布,所述副浆片的下端的底角呈90

°

直角。

11.所述上展式放料阀的阀瓣顶面呈锥面,且该锥面的锥度为2:1。

12.采用上述技术方案具有以下有益效果:

13.1、高粘度物料反应装置包括反应壳体、搅拌器,反应壳体的内部空间为物料的反应空间,搅拌器用于混匀物料,避免物料板结。所述反应壳体包括上部壳体、下部壳体,上部壳体呈圆筒形结构,下部壳体呈倒置的锥形结构,下部壳体的底部放料口设置上展式放料阀,所述下部壳体的上端与上部壳体的下端固定相连构成整体,也即,上展式放料阀的阀瓣

朝上动作即可可开启放料口进行放料。所述搅拌器设置在反应壳体中,所述搅拌器包括转轴、第一搅拌叶片、第二搅拌叶片,以及副浆片。所述第一搅拌叶片的数量至少为两对,至少两对第一搅拌叶片固定在转轴上,沿转轴的长度方向间隔分布,位于上部壳体中,各对第一搅拌叶片沿转轴呈中心对称分布,第一搅拌叶片用于搅拌混匀位于上部壳体内的物料。所述第二搅拌叶片的数量为一对,第二搅拌叶片固定在转轴上,位于下部壳体中,该对第二搅拌叶片沿转轴呈中心对称分布,第二搅拌叶片用于搅拌混匀位于下部壳体内的物料。所述副浆片的数量为两个,各副浆片的上端分别与底层对应的第一搅拌叶片固定相连,各副浆片的下端与对应的第二搅拌叶片固定相连,与反应壳体内壁形成间隙配合,也即,副浆片在对反应壳体内的物料进行搅拌的同时,还可对粘附在反应壳体内壁上物料进行刮料,避免物料长时间粘附在反应壳体内壁形成板结现象。各副浆片的下端延伸至下部壳体的底部放料口上方,副浆片的下端可搅动堆积在放料口处的物料,避免物料在放料口处形成板结,保证物料顺利排料。

14.2、反应壳体的侧壁设有换热夹套,用于对反应壳体内的物料进行换热,换热均匀、稳定,满足实际需求。

15.3、第一搅拌叶片、第二搅拌叶片分别通过套管安装在转轴上,且通过螺栓穿过套管与转轴螺纹配合形成固定连接,方便安装及拆卸搅拌器。

16.4、下部壳体的锥度为2:1,在保证较大反应空间的前提下,提高物料的流动性。副浆片呈条形块状结构,且副浆片所在平面与反应壳体内壁呈垂直分布,保证刮料效果,且降低刮料阻力,所述副浆片的下端的底角呈90

°

直角,且上展式放料阀的阀瓣顶面呈锥面,且该锥面的锥度为2:1,使得副浆片的底角可伸入上展式放料阀和下部壳体内壁之间的空间,杜绝搅拌死角,同时可避免与上展式放料阀的阀瓣发生干涉,此外,还可有效降低粘附在上展式放料阀的阀瓣上的物料量,避免物料发生板结,保证顺利排料。

17.下面结合附图和具体实施方式作进一步的说明。

附图说明

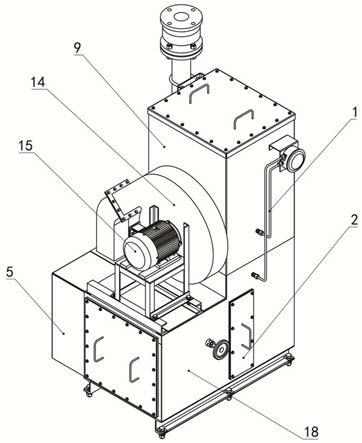

18.图1为本实用新型的结构示意图;

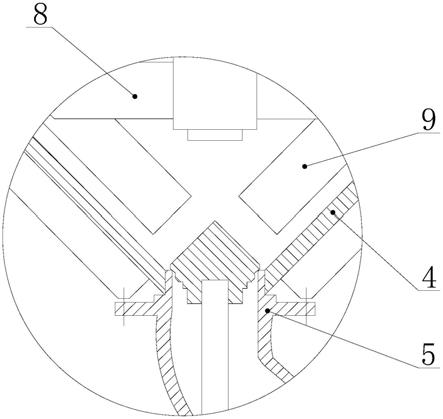

19.图2为图1中a处放大图。

20.附图中,1为反应壳体,2为搅拌器,3为上部壳体,4为下部壳体,5为上展式放料阀,6为转轴,7为第一搅拌叶片,8为第二搅拌叶片,9为副浆片,10为换热夹套。

具体实施方式

21.本实用新型中,未标注具体结构或型号的设备、部件通常选用化工领域常规的设备或部件,未标注具体连接方式的通常为化工领域常规的连接方式或厂家建议的连接方式。

22.参见图1和图2,为一种高粘度物料反应装置的具体实施例。高粘度物料反应装置包括反应壳体1、搅拌器2。所述反应壳体1包括上部壳体3、下部壳体4,上部壳体3呈圆筒形结构,下部壳体4呈倒置的锥形结构,具体的,下部壳体的锥度为2:1,也即,下部壳体底部放料口两侧的侧壁之间的夹角为90

°

。下部壳体4的底部放料口设置上展式放料阀5,本实施例中,上展式放料阀5的阀瓣顶面呈锥面,且该锥面的锥度为2:1。所述下部壳体4的上端与上

部壳体3的下端固定相连构成整体,通常的,利用焊接固定相连,为了满足实际需求,反应壳体1的侧壁设有换热夹套10。所述搅拌器2设置在反应壳体1中,所述搅拌器2包括转轴6、第一搅拌叶片7、第二搅拌叶片8,以及副浆片9,很显然的,转轴的上端外伸出反应壳体,与动力源相连,驱动转轴转动。所述第一搅拌叶片7的数量为两对,两对第一搅拌叶片7固定在转轴6上,沿转轴6的长度方向间隔分布,位于上部壳体3中,各对第一搅拌叶片7沿转轴6呈中心对称分布,本实施例中,第一搅拌叶片7通过套管安装在转轴6上,且通过螺栓穿过套管与转轴6螺纹配合形成固定连接,具体的,第一搅拌叶片的一端通过焊接固定在套管的外周,另一端沿反应壳体的径向水平延伸,且与反应壳体的内壁之间具有间隔空间。所述第二搅拌叶片8的数量为一对,第二搅拌叶片8固定在转轴6上,位于下部壳体4中,该对第二搅拌叶片8沿转轴6呈中心对称分布,本实施例中,第二搅拌叶片8也是通过套管安装在转轴6上,且通过螺栓穿过套管与转轴6螺纹配合形成固定连接,具体的,第二搅拌叶片的一端通过焊接固定在套管的外周,另一端沿反应壳体的径向水平延伸,且与反应壳体的内壁之间具有间隔空间。所述副浆片9的数量为两个,各副浆片9的上端分别与底层对应的第一搅拌叶片固定相连,各副浆片9的下端与对应的第二搅拌叶片固定相连,与反应壳体1内壁形成间隙配合,各副浆片9的下端延伸至下部壳体4的底部放料口上方,本实施例中,所述副浆片9呈条形块状结构,且副浆片9所在平面与反应壳体1内壁呈垂直分布,所述副浆片9的下端的底角呈90

°

直角。

23.本实用新型的工作原理为,物料在反应壳体中,转轴转动,带动第一搅拌叶片、第二搅拌叶片、副浆片绕转轴转动,且根据需要,向换热夹套中循环通入换热介质达到换热目的,第一搅拌叶片对上部壳体内的物料搅拌混匀,第二搅拌叶片对下部壳体内的物料搅拌混匀,副浆片同时搅拌位于上部壳体和下部壳体内的物料,同时,副浆片的下端底角扰动汇集在底部放料口周围的物料,避免该处的物料发生板结现象,且副浆片还将反应壳体内壁上粘附的物料刮落,避免内壁上的物料出现板结现象。待反应完毕后,上展式放料阀的阀瓣朝上动作,开启底部放料口,产品物料在重力作用下排料,在排料过程,搅拌器可保持转动,还可有效降低高粘度产品物料在反应壳体内的残留。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。