1.本技术涉及电主轴的领域,尤其是涉及一种气浮电主轴。

背景技术:

2.气浮电主轴是超精密加工装备的核心部件之一,直接影响加工装备的最终加工精度。高速气浮电主轴中电机转子与回转芯轴合二为一,以气浮轴承支承,电机直接驱动为典型的结构特征,具有回转精度高、转速高、寿命长等优势。

3.相关的公告号为cn203711872u的中国实用新型专利,其公开了一种气浮电主轴,包括机体、位于机体内的定子、位于机体内并与定子相对应的轴芯组件、安装在机体内的上气浮轴承组件和下气浮轴承组件;上气浮轴承组件和下气浮轴承组件均包括轴承座、固定在轴承座内的铜套、固定在铜套内的内钢套;轴芯组件穿插在上气浮轴承组件的内钢套和下气浮轴承组件的内钢套内。

4.针对上述中的相关技术,发明人认为电主轴在长时间高速运转的情况下,电主轴容易发热,使芯轴容易变形,影响加工精度。

技术实现要素:

5.为了改善上述问题,本技术提供一种气浮电主轴。

6.本技术提供的一种气浮电主轴采用如下的技术方案:

7.一种气浮电主轴,包括机体以及设置在机体内的电机组件、上气浮轴承组件、下气浮轴承组件和轴芯组件,所述电机组件、上气浮轴承组件和下气浮轴承组件均套设在轴芯组件外,且所述上气浮轴承组件和下气浮轴承组件分别位于电机组件的两端,所述轴芯组件包括芯轴,所述芯轴沿自身的轴线方向贯通开设有冷却通道,所述冷却通道的两端形成有冷却进口和冷却出口。

8.通过采用上述技术方案,芯轴上开设有冷却通道,通过冷却进口向芯轴内通入切削液,并从冷却出口排出,切削液喷洒在刀具和工件之间,降低切削时产生的热量,对刀具和工件也起到降温保护以及切削润滑的作用,保障加工精度,且能够带走电主轴运转时出产生的热量,对电主轴起到辅助降温的效果。

9.优选的,所述冷却进口处连接有进水组件,所述进水组件包括进水旋转接头,所述进水旋转接头与芯轴的冷却进口连接,所述进水旋转接头内开设有进水通道,所述进水通道与冷却通道连通。

10.通过采用上述技术方案,通过进水旋转接头的进水通道向冷却通道内通入切削液,使得该电主轴在运转时,进水旋转接头不会随芯轴转动,保障进水过程的稳定性。

11.优选的,所述冷却出口处连接有出水组件,所述出水组件包括雾化喷头和连接件,所述雾化喷头通过连接件与芯轴远离进水组件的一端连通,所述雾化喷头内形成有出水通道,所述出水通道与冷却通道连通。

12.通过采用上述技术方案,通过雾化喷头对喷出的切削液进行雾化,以实现雾化冷

却的效果,其兼具低温、射流冲击、充分汽化等特性,清洁环保,高效低耗。气液两相流从雾化喷头喷出后和周围空气发生热交换,导致射流外层被微小水滴包围,继而含有更多的液滴,这种雾化射流遇到高温壁面时,形成汽化中心,微小液滴迅速沸腾汽化,气泡脱离并带动雾滴液体距离翻动,使得雾滴进一步汽化,带走大量热量,细小水珠产生相变,变成蒸汽,而且由喷嘴向切削区域的射流不断冲刷高温表面,形成强迫对流,并破坏泡状汽化层,使得沸腾汽化得以加强,大大提高散热性能。

13.优选的,所述冷却通道包括直通段、缩颈段和渐扩段,所述直通段、缩颈段和渐扩段在靠近出水组件的方向上依次设置,所述缩颈段的内径小于直通段的内径,所述渐扩段的内径在远离缩颈段的方向上递增设置。

14.通过采用上述技术方案,切削液经过缩颈段对切削液起到一定的增压效果,保障切削液喷洒出来时的射流冲击效果;切削液经过缩颈段的进入到渐扩段,以保障出水量。

15.优选的,所述雾化喷头包括喷嘴主体以及旋流部件,所述旋流部件包括旋流管以及旋流盘,所述旋流盘套设在喷嘴主体外,所述旋流管和喷嘴主体之间形成有旋流腔,所述出水通道开设于喷嘴主体内,所述喷嘴主体上开设有旋流孔,所述出水通道通过旋流孔与旋流腔连通,所述旋流管靠近芯轴的一端与喷嘴主体之间密封连接,所述旋流盘设置在旋流管远离芯轴的一端,所述旋流盘上开设有旋流出口。

16.通过采用上述技术方案,切削液进入出水通道后,部分切削液通过喷水主体的出水口排出作为主雾化喷洒区域;其余切削液通过旋流孔流入到旋流通道内,并从旋流出口排出,使得雾化射流效果更加全面均匀,对于切削冷却的效果更好。

17.优选的,所述喷嘴主体包括液流管、雾化片以及喷头,所述液流管的一端开设有第一安装台阶槽,所述液流管靠近第一安装台阶槽的一端向外扩充开设有第二安装台阶槽,所述雾化片位于第一安装台阶槽上,所述雾化片上开设有若干雾化通孔,所述喷头位于第二安装台阶槽,所述喷头与液流管螺纹连接,所述雾化喷头与雾化片抵接。

18.通过采用上述技术方案,切削液流入液流管并通过雾化片的雾化作用,最后从喷头喷出;雾化片放置在第一台阶上,喷头螺纹安装在第二台阶上并对雾化片进行抵接,对雾化片起到固定的作用;

19.优选的,所述液流管的外壁固定套设有限位挡环,所述旋流管远离旋流盘的一端固定有连接环,所述连接环套设在液流管的外侧,所述连接环与液流管螺纹连接,所述连接环和限位挡环相抵接。

20.通过采用上述技术方案,旋流管与液流管之间螺纹连接,安装拆卸方便;限位挡环对旋流管起到安装限位的作用,保障旋流管和液流管之间连接的稳定性。

21.优选的,所述连接环和限位挡环之间设置有密封垫,所述连接环通过密封垫与限位挡环抵接。

22.通过采用上述技术方案,提高旋流管和液流管之间的密封性,使得切削液进入旋流腔时,不易从连接环和液流管之间的螺纹缝隙中流出。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.通过设置冷却通道,能够喷洒切削液,切削液喷洒在刀具和工件之间,降低切削时产生的热量,对刀具和工件也起到降温保护以及切削润滑的作用,保障加工精度;并且能够带走电主轴运转时出产生的热量,对电主轴起到降温辅助效果;

25.2.通过设置雾化喷头,实现雾化冷却的效果,兼具低温、射流冲击、充分汽化等特性,清洁环保,高效低耗,冷却散热效果好。

附图说明

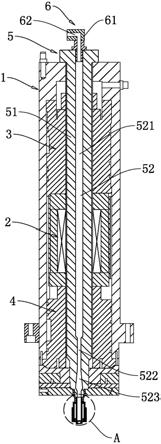

26.图1是本技术实施例一种气浮电主轴的结构剖视图。

27.图2是图1中a部位的局部放大图。

28.附图标记说明:1、机体;2、电机组件;3、上气浮轴承组件;4、下气浮轴承组件;5、轴芯组件;51、芯轴;52、冷却通道;521、直通段;522、缩颈段;523、渐扩段;524、冷却进口;525、冷却出口;6、进水组件;61、进水旋转接头;62、进水通道;7、出水组件;71、连接件;72、雾化喷头;721、出水通道;73、喷嘴主体;731、液流管;7311、第一安装台阶槽;7312、第二安装台阶槽;7313、旋流孔;732、限位挡环;733、雾化片;734、雾化通孔;75、喷头;751、喷水孔;74、旋流部件;741、旋流管;7411、连接环;7412、密封垫;742、旋流腔;743、旋流盘;7431、支撑环;7432、环槽;7433、旋流出口;744、连接管;7441、安装环。

具体实施方式

29.以下结合附图1-2对本技术作进一步详细说明。

30.本技术实施例公开一种气浮电主轴。参照图1和图2,一种气浮电主轴包括机体1、安装在机体1内的电机组件2、上气浮轴承组件3、下气浮轴承组件4以及轴芯组件5,电机组件2、上气浮轴承组件3和下气浮轴承组件4均套设在轴芯组件5外,上气浮轴承组件3和下气浮轴承组件4分别位于电机组件2的两端。电机组件2、上气浮轴承组件3和下气浮轴承组件4为现有的相关技术,故本实施例中不作赘述。轴芯组件5包括芯轴51和冷却机构,芯轴51沿自身的轴线方向贯通开设有冷却通道52,冷却通道52的两端形成有冷却进口524和冷却出口525。冷却机构包括进水组件6和出水组件7,进水组件6通过冷却进口524与冷却通道52连通,出水组件7通过冷却出口525与冷却通道52连通。通过进水组件6向冷却通道52内通入切削液,切削液通过出水组件7从冷却通道52内排出,不仅能够带走电主轴运转时出产生的热量,对电主轴起到良好的降温效果,同时,切削液喷洒在刀具和工件之间,降低切削时产生的热量,对刀具和工件也起到降温保护作用,保障加工精度。

31.参照图1和图2,进水组件6采用进水旋转接头61,进水旋转接头61的一端穿入芯轴51的冷却进口524内,并与芯轴51螺纹连接。进水旋转接头61内开设有进水通道62,进水通道62与冷却通道52相连通。通过进水旋转接头61的进水通道62向冷却通道52内通入切削液,进水旋转接头61能够相对芯轴51进行转动,保障供水时的稳定性。

32.参照图1和图2,出水组件7包括雾化喷头72和连接件71,该连接件71采用出水换能器,连接件71的一端与芯轴51螺纹连接,另一端与雾化喷头72连接。雾化喷头72内开设有出水通道721,出水通道721与冷却通道52相连通。通过雾化喷头72对喷出的切削液进行雾化,以实现雾化冷却的效果,雾化冷却兼具低温、射流冲击、充分汽化等特性,清洁环保,高效低耗。气液两相流从雾化喷头72喷出后和周围空气发生热交换,导致射流外层被微小水滴包围,继而含有更多的液滴,这种雾化射流遇到高温壁面时,形成汽化中心,微小液滴迅速沸腾汽化,气泡脱离并带动雾滴液体距离翻动,使得雾滴进一步汽化,带走大量热量,细小水珠产生相变,变成蒸汽,而且由喷嘴向切削区域的射流不断冲刷高温表面,形成强迫对流,

并破坏泡状汽化层,使得沸腾汽化得以加强,大大提高散热性能。

33.参照图1和图2,冷却通道52包括相互连通的直通段521、缩颈段522以及渐扩段523,且直通段521、缩颈段522和渐扩段523在靠近雾化喷头72的方向上依次设置。其中,缩颈段522的内径小于直通段521的内径,以起到增压的作用,保障切削液喷洒出来时的射流冲击效果;渐扩段523的内径在远离缩颈段522的方向上递增设置,保障切削液的出水效果。

34.参照图1和图2,雾化喷头72包括喷嘴主体73以及旋流部件74,喷嘴主体73包括液流管731、雾化片733以及喷头75,液流管731的一端与连接件71螺纹连接,液流管731的一端开设有第一安装台阶槽7311,雾化片733放置在第一安装台阶槽7311内,液流管731靠近第一安装台阶槽7311的一端向外扩充开设有第二安装台阶槽7312,喷头75位于第二安装台阶槽7312内,喷头75与液流管731之间螺纹连接,且喷头75与雾化片733相抵接。雾化片733上开设有若干雾化通孔734,喷头75的中心开设有喷水孔751,切削液通过冷却出口525进入到液流管731内,并沿液流管731从雾化片733的雾化通孔734通过,雾化片733对切削液进行雾化,最后从喷头75的喷水孔751处排出。

35.参照图1和图2,旋流部件74包括旋流管741以及旋流盘743,旋流管741套设在液流管731外,旋流管741和液流管731之间形成有旋流腔742,液流管731上开设有若干旋流孔7313,旋流管741的内腔与旋流腔742相连通。旋流管741靠近芯轴51的一端与喷嘴主体73之间密封连接,旋流盘743安装在旋流喷嘴的远离芯轴51的一端,旋流盘743上开设有若干旋流出口7433,若干旋流出口7433在长度方向上呈弧形,若干旋流出口7433沿旋流盘743的周向均匀排布。切削液进入喷嘴主体73内时,部分切削液从旋流孔7313流入到旋流腔742内,并从旋流出口7433排出,使得雾化射流效果更加全面均匀,对于切削冷却的效果更好。

36.参照图1和图2,液流管731的外壁套设有限位挡环732,限位挡环732与液流管731焊接固定。旋流管741位于限位挡环732远离芯轴51的一侧,旋流管741远离旋流盘743的一端焊接固定有连接环7411,连接环7411套设在液流管731的外侧,连接环7411与液流管731螺纹连接,连接环7411和限位挡环732相抵接。且为了保障旋流腔742的密封性,在连接环7411和限位挡环732之间设置有橡胶材质的密封垫7412,连接环7411通过密封垫7412与限位挡环732抵接,降低切削液从连接环7411和液流管731之间的缝隙处泄露的可能性。

37.参照图1和图2,旋流盘743靠近液流管731的一侧一体成型有支撑环7431,支撑环7431位于旋流管741内,旋流管741的内壁与支撑环7431抵接,旋流管741的外侧套设有连接管744,连接管744与旋流管741螺纹连接,连接管744靠近旋流盘743的一端一体成型有连接环7411,旋流盘743外沿开设有与安装环7441相适配的环槽7432,安装环7441位于环槽7432内,且安装环7441与旋流盘743抵接,从而使得旋流盘743和旋流管741之间相对固定。

38.本技术实施例一种气浮电主轴的实施原理为:通过进水旋转接头61向冷却通道52内通入切削液,切削液通过进水通道62流入冷却通道52内,切削液依次流经直通段521、缩颈段522以及渐扩端,然后通过冷却出口525流入进入到液流管731内,切削液沿液流管731从雾化片733的雾化通孔734通过,雾化片733对切削液进行雾化,最后从喷头75的喷水孔751处排出,以实现雾化冷却的效果,其兼具低温、射流冲击、充分汽化等特性,清洁环保,高效低耗,冷却散热效果好。部分切削液从旋流孔7313流入到旋流通道内,并从旋流出口7433排出,使得雾化射流效果更加全面均匀,对于切削冷却的效果更好。

39.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术

的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。