1.本实用新型涉及加料装置的技术领域,具体涉及一种炉体加料装置。

背景技术:

2.在生产玻璃熔块的过程中,需要将熔块原料放入熔块实验炉内进行抽样检测,以检测原料是否合格。而玻璃熔块原料温度较高,若不慎操作失误,则很容易被熔块原料灼伤。目前,在熔块实验中采用的是人工向熔块实验炉添加熔块原料,先将熔块原料放入原料袋内,然后将熔块原料从原料袋倒入熔块实验炉的进料口内,从而实现向熔块实验炉加料的功能,但这种加料的方法容易引起扬尘,并容易灼伤人脸,存在安全隐患。

3.公告号为cn210569940u的中国实用新型专利公开了一种污泥富氧侧吹熔炼炉的进料装置,包括熔炼炉本体,所述熔炼炉本体的顶端安装有进料箱,所述转轴为水平分布,所述进料箱的内部底端固定有进料斗,所述传动杆的底端转动安装在熔炼炉本体的顶端,且传动杆的中部位置安装有水平分布的凸轮,并且凸轮的边侧和水平分布的震动杆,所述进料斗通过软管和下料管相连通,且垂直分布的下料管边侧分别设置有套环和滑环,所述熔炼炉本体内部的顶端设置有水平对称分布的往复丝杆和滑杆。进料斗中的原料会经由软管进入到下料管中,并经由下料管进入到熔炼炉本体中,但在往复丝杆带动下料管移动的过程中,原料容易意外泄漏,造成安全隐患和原料的浪费。

4.故现有技术中的炉体加料装置存在安全性较差和容易浪费原料的问题。

技术实现要素:

5.为了解决上述技术问题,本实用新型的目的在于提供一种炉体加料装置,其包括包括软管、下料筒、储存斗、固定架、与炉体固定连接的下料挡套,该炉体加料装置具有安全性较好和不容易浪费原料的优点。

6.为实现上述实用新型目的,本实用新型采取的技术方案如下:

7.一种炉体加料装置,包括软管和下料筒,所述软管与下料筒连通,还包括储存斗、固定架、与炉体固定连接的下料挡套,所述软管与储存斗连通,所述固定架安装有驱动件,所述驱动件与下料筒固定连接,所述下料筒固定连接有与定位筒,所述下料挡套设有供定位筒卡入的下料口,所述下料筒与定位筒连通,所述下料筒安装有阀体。通过这样的设置:通过将定位筒卡入下料挡套的下料口内,避免操作人员被熔块原料灼伤,能够保证下料挡套和炉体在加料过程中不会偏移或倾倒,避免熔块原料在停止下料后继续从定位筒排出,防止操作人员在获取实验样品时被熔块原料灼伤,具有安全性较好和不容易浪费原料的优点。

8.作为优选,还包括控制模块,所述控制模块分别与驱动件电性连接且控制驱动件带动下料筒移动,所述控制模块与阀体电性连接且控制阀体的开闭。通过这样的设置:能够有效避免人员在加料过程中被灼伤,起到提高安全性的作用。

9.作为优选,所述控制模块电性连接有提示单元。通过这样的设置:提醒操作人员获

取炉体内的实验样品,防止操作人员忘记取样而导致实验样品冷却凝固在炉体内。

10.作为优选,所述驱动件为直线电机。通过这样的设置:实现带动定位筒向靠近和远离下料挡套的方向移动的功能。

11.作为优选,所述定位筒长度小于下料挡套的长度。通过这样的设置:提高炉体在加料过程中的稳定性,起到提高安全性和避免原料浪费的作用。

12.作为优选,所述下料挡套内壁与定位筒外壁相配合。通过这样的设置:能够进一步提高安全性和避免原料浪费,减少从炉体内排出的扬尘,起到改善生产环境的作用。

13.作为优选,所述下料挡套上端设有定位平面,所述定位筒固定连接有与定位平面卡接的定位板。通过这样的设置:起到对定位筒进行限位的作用,能够有效防止下料挡套和炉体在加料过程中发生晃动,起到提高下料挡套和炉体的稳定性的作用,能够进一步提高安全性和避免原料浪费。

14.作为优选,所述下料筒设有圆柱下料段和锥形段,所述锥形段的上下两端分别与圆柱下料段和下料筒连通,所述定位筒的内壁直径小于圆柱下料段的内壁直径,所述锥形段上端的内壁直径与圆柱下料段的内壁直径相同,所述锥形段下端的内壁直径与定位筒的内壁直径相同。通过这样的设置:防止原料附着在下料筒内壁堆积和堵塞,起到节省原料的作用。

15.作为优选,所述锥形段内壁上端与圆柱下料段内壁平滑过渡,所述锥形段内壁下端与定位筒内壁平滑过渡。通过这样的设置:起到减少残留在下料筒和定位筒内的原料,防止原料在下料筒和定位筒内堆积和堵塞,起到节省原料的作用。

16.作为优选,所述阀体设置在圆柱下料段上。通过这样的设置:起到方便安装阀体的作用。

17.相对于现有技术,本实用新型取得了有益的技术效果:

18.1、通过将定位筒卡入下料挡套的下料口内,能够有效防止向炉体加料过程中因没有对准而导致原料泄漏的问题产生,避免操作人员被熔块原料灼伤,起到提高安全性的作用,并能减少熔块原料泄漏而产生的浪费,起到节省原料的作用。具有安全性较好和不容易浪费原料的优点。

19.2、当熔块原料向下掉落并与下料挡套和炉体碰撞时,容易引起下料挡套和炉体的晃动。定位筒卡入下料挡套内,使定位筒能与下料挡套卡接,从而能够保证下料挡套和炉体在加料过程中不会偏移或倾倒,能够进一步提高安全性和避免原料浪费。

20.3、炉体内有足够的熔块原料后,在驱动件带动下料筒和定位筒向远离下料挡套的方向移动时,通过将阀体关闭,避免熔块原料在停止下料后继续从定位筒排出,防止操作人员在获取实验样品时被熔块原料灼伤,并能起到防止熔块原料浪费的作用,起到进一步提高安全性和避免原料浪费的作用。

附图说明

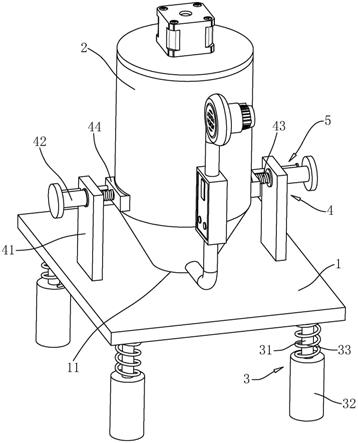

21.图1是本实用新型实施例一种炉体加料装置的结构示意图;

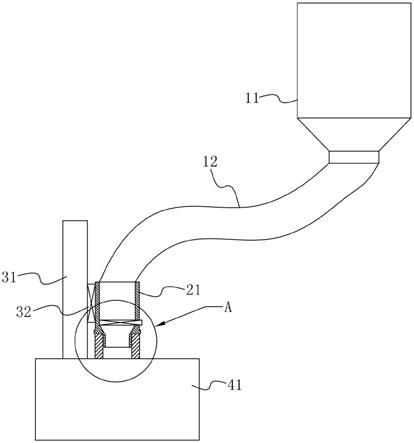

22.图2是本实用新型实施例关于图1中a部的局部放大示意图;

23.图3是本实用新型实施例控制模块的连接结构示意图。

24.其中,各附图标记所指代的技术特征如下:

25.11、储存斗;12、软管;21、下料筒;22、阀体;23、圆柱下料段;24、锥形段;25、定位筒;26、定位板;31、固定架;32、驱动件;41、下料挡套;42、定位平面;43、下料口;44、炉体;45、进料口;51、控制模块;52、提示单元。

具体实施方式

26.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合实施例对本实用新型进行进一步详细说明,但本实用新型要求保护的范围并不局限于下述具体实施例。

27.参考图1和图2,一种炉体加料装置,包括软管12、下料筒21、储存斗11、固定架31、控制模块51、下料挡套41,软管12上下两端分别与下料筒21和储存斗11连通。固定架31安装有驱动件32,驱动件32与下料筒21固定连接,驱动件32为直线电机。下料挡套41固定安装在炉体44上,炉体44设有位于下料挡套41内的进料口45。下料筒21固定连接有与定位筒25,下料挡套41设有供定位筒25卡入的下料口43,定位筒25长度小于下料挡套41的长度,下料挡套41内壁与定位筒25外壁相配合。下料挡套41上端设有定位平面42,定位筒25固定连接有与定位平面42卡接的定位板26。下料筒21设有圆柱下料段23和锥形段24,锥形段24的上下两端分别与圆柱下料段23和下料筒21连通,定位筒25的内壁直径小于圆柱下料段23的内壁直径,锥形段24上端的内壁直径与圆柱下料段23的内壁直径相同,锥形段24下端的内壁直径与定位筒25的内壁直径相同。锥形段24内壁上端与圆柱下料段23内壁平滑过渡,锥形段24内壁下端与定位筒25内壁平滑过渡。下料筒21与定位筒25连通,下料筒21安装有阀体22,阀体22设置在圆柱下料段23上。

28.参考图3,控制模块51分别与驱动件32电性连接且控制驱动件32带动下料筒21移动,控制模块51与阀体22电性连接且控制阀体22的开闭。阀体22为电磁阀,控制模块51采用plc控制器,控制模块51内设有计时器,控制模块51内预设有下料时间值,当驱动件32带动下料筒21向下料挡套41移动并使定位筒25卡入下料挡套41内后,控制模块51控制阀体22打开并开始计时,当阀体22打开的时间大于下料时间值时控制模块51控制阀体22关闭,并控制驱动件32带动下料筒21回到原位,从而实现自动结束加料和定量加料的效果。控制模块51电性连接有提示单元52,提示单元52为蜂鸣报警器。

29.具体工作过程:将熔块原料加入储存斗11中备用,通过控制模块51控制驱动件32带动下料筒21和定位筒25向下料挡套41移动,使定位筒25卡入下料挡套41内。控制模块51控制阀体22打开,使储存斗11中的熔块原料通过软管12、下料筒21和定位筒25进入下料挡套41内,并通过下料挡套41进入炉体44内,从而实现给炉体44加料的功能。炉体44内有足够的熔块原料后,控制模块51控制阀体22关闭,并控制驱动件32带动下料筒21和定位筒25向上移动,下料筒21回到原位后,控制模块51控制提示单元52发出提示信号,提醒操作人员到炉体44处获取实验样品。

30.本实施例具有以下优点:

31.通过将定位筒25卡入下料挡套41的下料口43内,能够有效防止向炉体44加料过程中因没有对准而导致原料泄漏的问题产生,避免操作人员被熔块原料灼伤,起到提高安全性的作用,并能减少熔块原料泄漏而产生的浪费,起到节省原料的作用。具有安全性较好和不容易浪费原料的优点。

32.当熔块原料向下掉落并与下料挡套41和炉体44碰撞时,容易引起下料挡套41和炉体44的晃动。定位筒25卡入下料挡套41内,使定位筒25能与下料挡套41卡接,从而能够保证下料挡套41和炉体44在加料过程中不会偏移或倾倒,能够进一步提高安全性和避免原料浪费。

33.炉体44内有足够的熔块原料后,在驱动件32带动下料筒21和定位筒25向远离下料挡套41的方向移动时,通过将阀体22关闭,避免熔块原料在停止下料后继续从定位筒25排出,防止操作人员在获取实验样品时被熔块原料灼伤,并能起到防止熔块原料浪费的作用,起到进一步提高安全性和避免原料浪费的作用。

34.软管12能够适应下料筒21的移动,保证储存斗11的熔块原料能够通过软管12流动到下料筒21内。通过驱动件32带动下料筒21和定位筒25移动,使定位筒25能够适应不同高度的下料挡套41和炉体44,起到提高适用性的作用。

35.通过控制模块51控制驱动件32和阀体22工作,从而不需要操作人员在加料过程中对阀体22处操作,使操作人员在远离炉体44的位置即可完成加料,从而能够有效避免人员在加料过程中被灼伤,起到提高安全性的作用。

36.控制模块51控制阀体22和驱动件32完成加料后,控制模块51控制提示单元52发出提示音,提醒操作人员获取炉体44内的实验样品,防止操作人员忘记取样而导致实验样品冷却凝固在炉体44内。

37.通过直线电机的设置,使驱动件32能够带动下料筒21和定位筒25移动,实现带动定位筒25向靠近和远离下料挡套41的方向移动的功能。

38.定位筒25的长度小于下料挡套41的长度,防止定位筒25向下料挡套41移动过程中与炉体44碰撞,防止炉体44被磕伤,并防止炉体44被定位筒25推动而发生晃动,提高炉体44在加料过程中的稳定性,防止炉体44偏移和倾倒,起到提高安全性和避免原料浪费的作用。

39.定位筒25外壁与下料挡套41内壁配合,使定位筒25能够更好的卡住下料挡套41,进一步提高下料挡套41和炉体44在加料过程中的稳定性,保证下料挡套41和炉体44在加料过程中不会偏移或倾倒,能够进一步提高安全性和避免原料浪费。同时,减小定位筒25与下料挡套41之间的间隙,从而减少从炉体44内排出的扬尘,起到改善生产环境的作用。

40.定位筒25向下料挡套41移动的过程中,通过定位板26与定位平面42卡接,并且定位板26与定位平面42贴合,从而起到对定位筒25进行限位的作用。同时,定位板26与下料挡套41的定位平面42卡紧,能够有效防止下料挡套41和炉体44在加料过程中发生晃动,起到提高下料挡套41和炉体44的稳定性的作用,保证下料挡套41和炉体44在加料过程中不会偏移或倾倒,能够进一步提高安全性和避免原料浪费。

41.锥形段24起到过渡的作用,锥形段24内壁倾斜设置,使原料能够沿锥形段24倾斜的内壁向下流动到定位筒25内,防止原料附着在下料筒21内壁堆积和堵塞,起到节省原料的作用。

42.锥形段24内壁的上端和下端分别与圆柱下料段23内壁和定位筒25内壁平滑过渡,从而起到减少残留在下料筒21和定位筒25内的原料,防止原料在下料筒21和定位筒25内堆积和堵塞,起到节省原料的作用。

43.圆柱下料段23的内壁呈圆柱状,将阀体22设置在圆柱下料段23上,方便对准阀体22的作用,起到方便安装阀体22的作用。

44.根据上述说明书的揭示和教导,本实用新型所属领域的技术人员还可以对上述实施方式进行变更和修改。因此,本实用新型并不局限于上面揭示和描述的具体实施方式,对实用新型的一些修改和变更也应当落入本实用新型的权利要求的保护范围内。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对实用新型构成任何限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。