1.本发明涉及加氢站领域,特别是一种用于实现氢气质量在线检测的控制方法及加氢系统。

背景技术:

2.随着氢能燃料电池技术的不断突破,氢能燃料电池车辆既具有传统燃油车辆的续能里程长、加注时间短的特点,又具有零碳排放优点,已逐渐成为氢能应用的一大领域。氢气作为氢能燃料电池的燃料,其质量的优劣会对氢能燃料电池的性能和寿命产生重大影响。

3.氢能源染料电池车辆使用的氢气一般会经过制备生产、运输、卸载储存和加注等环节;而这些环节都可能会对氢气的质量造成影响,氢气的质量是指氢气和混合的其他杂质的含量情况,因此为了保证氢能源染料电池车辆的使用安全和高效,氢气质量检测显得尤为重要。

4.现有技术中,氢气经过生产制备、运输、氮气清扫管道、减压压卸载、压缩制冷,最终被存储在加氢站的氢气存储罐内。氢气加注环节中,为了保证加氢操作和后续车辆使用氢气的安全,需要对氢气进行不定时和实时的质量检测,而工业上生产方式很多,对应的生产厂家也很多,因此氢气的的质量也不同,加氢站在对氢气进行质量检测时需要逐个检测各个指标,而每个检测指标的检测需要花费一定的时间,因此导致现有的加氢站在加氢效率和氢气质量检测两个方面存在矛盾,严重影响也加氢站工作效率和加氢质量。

5.此外,由于加氢站来来往往需要加氢的车辆很多,而不同的车辆车载设置的氢气存储装置内部环境不同,比如氢气存储装置的温度或残留氢气质量不同会导致加氢站对该车辆的加氢操作质量也不同,不同质量的氢气混合使用,容易影响车辆正常使用,甚至出现氢气使用安全。

技术实现要素:

6.针对上述缺陷,本发明的目的在于提出一种用于实现氢气质量在线检测的控制方法及加氢系统;能很好的解决加氢站对氢气质量检测效率低和对不同车辆加氢质量低的问题。

7.一种用于实现氢气质量在线检测的控制方法,其应用于加氢站,其包括如下内容:氢源数据准备阶段:a1.在运输车将氢气卸载并存储至加氢站的过程中获取氢气的初始质量数据,提取出初始质量数据中需检测的待检测指标,利用的待检测指标与氢气来源信息进行匹配,进行大数据训练,得到氢气来源信息与待检测指标的匹配模型。

8.a2.将匹配模型配设至控制器中。

9.氢气质量检测阶段:b1.将车载容器接入加氢系统中。

10.b2.氢气存储质量检测:控制器识别氢气存储装置中氢气来源信息,根据氢气来源信息利用匹配模型匹配出对应的待检测指标,根据待检测指标控制存储容器中流出的氢气进入指定的检测装置的检测模块中完成氢气质量检测,得到氢气存储质量数据;完成检测的氢气依次经过增压装置和制冷装置回流并存储在氢气存储装置中。

11.b3.车载容器检测:控制器控制管道连接,使得车载容器中残留氢气直接进入指定的检测装置的检测模块中完成氢气质量检测,得到氢气残留质量数据;完成检测的氢气依次经过增压装置和制冷装置回流并存储在车载容器中。

12.b4.检测分析模块将氢气残留质量数据与氢气存储质量数据比对,当比对差异在设定范围内,自动进入加氢操作阶段;当比对结果不在设定范围内,向工作人员发出预警信息,由工作人员手动选择是否继续进入加氢操作阶段。

13.加氢操作阶段:c1.检测器实时检测车载容器内部情况得到容器内部参数,控制器控制管道连接,使得氢气存储装置中部分氢气依次经过增压装置、制冷装置和加氢装置,最终注入车载容器内存储,从车载容器流出的氢气回流至增压装置的输入端,氢气如此循环对车载容器内部进行逐步降温预冷,直至所述容器内部参数达到控制器的预设范围内。

14.c2.完成对车载容器的预冷操作后,控制器控制管道连接,关闭氢气循环降温预冷管路,使得氢气存储装置中氢气单向依次经过增压装置、制冷装置和加氢装置,最终注入车载容器内存储,直至将车载容器内氢气加注至设定容量。

15.优选地,所述a1步骤中所述初始质量数据由运输车或氢气制备厂家提供,该步骤还包括如下内容:当氢气存储至加氢站的氢气存储装置后,将对应氢气存储装置的标记信息与氢气来源信息匹配并存储至控制器中。

16.优选地,所述b2步骤还包括如下内容:所述控制器按照设定开启指定氢气存储装置,并根据该氢气存储装置的标记信息通过所述匹配模型匹配出该待检测指标;所述控制器再根据待检测指标,再所述检测装置中匹配出具有可以检测该待检测指标的一个或多个检测模块,并通过控制管路连接,使得氢气流入指定的待检测模块中完成氢气质量检测,指定检测模块的全部检测数据整合后即得到氢气存储质量数据。

17.优选地,所述b3步骤和所述b2步骤不分先后,但不可同时进行,且当所述b2步骤在所述b3步骤前面时,得到氢气残留质量数据时,车载容器中残留氢气进入的检测模块与所述b2步骤中指定的检测模块相同;当所述b2步骤在所述b3步骤后面时,得到氢气残留质量数据时,车载容器中残留氢气进入的检测模块为所述控制器中工作人员设定的必要检测模块。

18.优选地,所述c1步骤中内部参数为温度参数和压力参数;所述b2和b3步骤中所述氢气存储质量数据和氢气残留质量数据中至少包括:氮气浓度、一氧化碳浓度和水分浓度。

19.优选地,所述加氢操作阶段后还包括氢气存储质量反馈检测阶段,氢气存储质量反馈检测阶段包括如下内容:大数据训练阶段:d1.在加氢操作环节中设置工艺操作样例,检测得到对应加氢操作环节的氢气质量样本。

20.d2.利用大量的工艺操作样例与对应氢气质量样本,逆向进行大数据训练,得到通

过氢气质量样本追溯推断出对应单个或多个可能影响氢气质量的工艺操作的追溯训练模型。

21.d3.将训练期间的工艺操作样例和氢气质量样本对应关联并存储在数据存储模块中形成溯源样本库;将追溯训练模型配设至分析检测分析模块中。

22.d4.控制器控制器控制管道连接,使得车载容器中部分氢气直接进入指定的检测装置的检测模块中完成氢气质量检测,得到氢气加注检测结果;完成检测的氢气依次经过增压装置和制冷装置回流并存储在车载容器中。

23.d5.检测分析模块将所述氢气加注检测结果与溯源样本库进行匹配,匹配分析追溯出对应的目标工艺操作;若匹配失败再将氢气质量数据导入追溯训练模型中,推断出对应的目标工艺操作;根据目标工业操作即可推断出可能影响氢气存储质量的加氢操作环节。

24.优选地,所述加氢操作环节包括:氢气增压操作、氢气减压操作、氢气制冷操作、氢气过滤操作和车载容器的预冷操作。

25.一种加氢系统,其应用于加氢站,其包括:氢气存储装置、增压装置、制冷装置、加氢装置、容器检测器、减压装置、检测装置、控制器、加氢管道、检测管道、第一回流管道和第二回流管道。

26.具体的,所述氢气存储装置用于储存或输出氢气;所述增压装置用于对流经的氢气进行增压操作;所述制冷装置用于为流经的氢气进行降温;所述加氢装置用于向车载容器中加注氢气;所述容器检测器用于检测车载氢气内的温度参数和压力参数;所述减压装置用于对流经的氢气进行减压操作;所述检测装置用于对流经的氢气进行质量检测操作;所述控制器包括:数据存储模块和检测分析模块;所述数据存储模块用于存储数据;所述检测分析模块用于分析数据。

27.具体的,所述加氢管道的输入端与所述氢气存储装置的输出端连接,所述加氢管道的输出端与所述加氢装置的输入端连接;所述增压装置和制冷装置串联设置于所述加氢管道上;所述检测管道的输入端连接于所述氢气存储装置的输出端;所述检测管道的输出端与所述增压装置的输入端连接;所述减压装置和检测装置依次串联在所述检测管道上;所述第一回流管道的输入端用于与车载容器的输出口连接,所述第一回流管道的输出端与所述检测管道的输入端和所述增压装置的输入端并联连接;所述第二回流管道的输入端连接与所述制冷装置的输出端连接,所述第二回流管道的输出端与所述氢气存储装置的输入端连接;所述容器检测器设置于所述加氢装置的输出端;所述加氢管道、检测管道、第一回流管道和第二回流管道设有若干电磁阀;所述控制器通过控制所述电磁阀实现管道之间连通或断开;所述控制器与所述电磁阀、所述增压装置、所述制冷装置、所述加氢装置、所述检测装置、所述氢气存储装置和所述容器检测器电联接。

28.优选地,所述检测装置设有多个检测模块,多个检测模块并联连接,且各个并联管道上均设有电磁阀控制关闭或开启;所述检测模块按照能检测的指标不同分为:必要检测模块和附加检测模块;所述必要检测模块用于检测氢气中氮气浓度、一氧化碳浓度和水分浓度。

29.优选地,所述制冷装置包括制冷单元和换热器;换热器包括换热管路和冷却介质管路;制冷单元的出口和冷却介质管路的入口连接;冷却介质管路的出口和制冷单元的入

口连接;所述加氢管道与所述换热管路串联。

30.本发明的实施例的有益效果:所述加氢系统与所述控制方法相结合,在进行氢气质量检测阶段时,所述氢气存储质量检测操作,可以实现根据氢气来源信息更加精准高效的检测出所述氢气存储装置输入氢气的质量,也能回收检测装置中的氢气,使得氢气在进行质量检测操作后可以实现无损失。所述车载容器检测操作可以实现在加氢操作前先检测车载容器内残留氢气的质量,从而可以进一步判断车载容器在当时加氢操作下继续加注氢气是否存在风险,使得加氢操作更加安全,加氢质量得到更精准的保证;所述氢气质量检测阶段可以在加氢操作前充分检测出氢气存储装置和所述车载容器中的氢气质量,再根据两者的比对结果,可以更加精准的让操作人员预判继续完成加氢操作的风险,进而使得加氢站的加氢操作安全。在所述加氢操作阶段先对车载氢气进行逐步降温冷却,可以使得车载容器的温度迅速被调整到与所述加氢系统加注氢气时的温度许可范围内;使得车载容器加注氢气时不会受到自身初始温度的影响,使得氢气加注过程可控性更高,能够更加精准的控制加注氢气的总量,也使得加氢操作更加安全高效。

附图说明

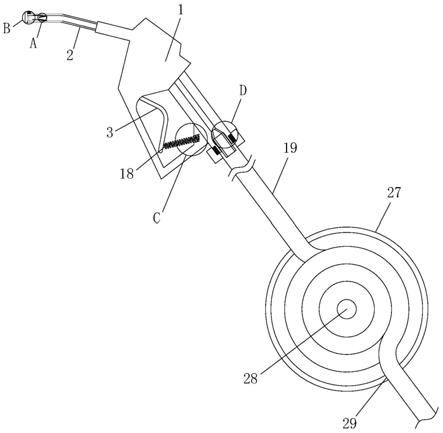

31.图1是本发明的一个实施例中所述控制方法的流程示意图;图2是本发明的另一个实施例中所述控制方法的流程示意图;图3是本发明的一个实施例中所述加氢系统的结构示意图;图4是本发明的一个实施例中所述制冷装置与所述加氢装置连接时的结构示意图;图5是本发明的一个实施例中所述加氢系统的控制系统的结构框图。

32.其中:氢气存储装置110,增压装置120,制冷装置130,加氢装置140,容器检测器150,减压装置210、检测装置220,检测模块221,氮气输出模块222,氮气回收模块223,加氢管道111,检测管道211,第一回流管道212,第二回流管道213,制冷单元131,换热器132,换热管路133,冷却介质管路134,拉断阀141,止回阀142,加氢枪143,车载容器300。

具体实施方式

33.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

34.实施例一如图1至图5所示,一种用于实现氢气质量在线检测的控制方法,其应用于加氢站,其包括如下内容:氢源数据准备阶段:a1.在运输车将氢气卸载并存储至加氢站的过程中获取氢气的初始质量数据,所述初始质量数据可以由运输车写在氢气时实时监测或氢气制备厂家提供,提取出初始质量数据中需检测的待检测指标,并利用大量的待检测指标与氢气来源信息进行匹配,进行大数据训练,得到氢气来源信息与待检测指标的匹配模型;当氢气存储至加氢站的氢气存储装置110后,将对应氢气存储装置110的标记信息与氢气来源信息匹配并存储至控制器中。当氢气存储至加氢站的氢气存储装置110后,将对应氢气存储装置110的标记信息与氢气来

源信息匹配并存储至控制器中;后续可以更快捷的识别氢气来源或者氢气存储装置110的标记信息,直接匹配得到对应的待检测指标。具体的,在运输车将氢气运输至氢气充装站时,需要将氢气卸载并存储至氢气充装站内,在进行氢气卸载和存储的过程中检测氢气质量情况,得到氢气的初始质量数据;根据各个氢气充装站的设定,在初始氢气质量数据中挑选出部分检测项的数据作为待检测指标;每次运输车将氢气卸载并存储至氢气充装站时,提取出待检测指标和采集氢气来源信息;再将两者进行匹配;经过长期的信息提取、采集和匹配,得到大量的采样和匹配数据,将这些采样和匹配数据进行大数据训练即可得到氢气来源信息与待检测指标的匹配模型;当得知氢气来源信息,即可根据该匹配模型就能快速得出待检测指标,或当得知待检测指标,即可根据该匹配模型就能快速得出氢气来源信息。比如,按照相关标准规定,氢气质量检测项是包含14项的,所述待检测指标可以是14项检测项中挑选出部分检测项。

35.a2.将匹配模型配设至控制器中。

36.氢气质量检测阶段:b1.将车载容器300接入加氢系统中;b2.氢气存储质量检测:控制器识别氢气存储装置110中氢气来源信息,根据氢气来源信息利用匹配模型匹配出对应的待检测指标,根据待检测指标控制存储容器中流出的氢气进入指定的检测装置220的检测模块221中完成氢气质量检测,得到氢气存储质量数据;完成检测的氢气依次经过增压装置120和制冷装置130回流并存储在氢气存储装置110中,具体为了进一步保证氢气质量精度和安全,可以对氢气存储装置110进一步划分,使得初始存储的氢气和回流的氢气分别存储在两个不同区域的存储装置110中,在后续加氢操作阶段中优先将回流至氢气存储装置110中的氢气加注至车载容器中。在一些实施例中,所述控制器按照设定开启指定氢气存储装置110,并根据该氢气存储装置110的标记信息通过所述匹配模型匹配出该待检测指标;所述控制器再根据待检测指标,在所述检测装置220中匹配出具有可以用于检测该待检测指标的一个或多个检测模块221,通过控制管路连接,使得氢气流入指定的待检测模块221中完成氢气质量检测,指定检测模块221的全部检测数据整合后即得到氢气存储质量数据。

37.b3.车载容器检测:控制器控制管道连接,使得车载容器300中残留氢气直接进入指定的检测装置220的检测模块221中完成氢气质量检测,得到氢气残留质量数据;完成检测的氢气依次经过增压装置120和制冷装置130回流并存储在车载容器300中。具体的,加氢的车辆中车载容器300与氢燃料电池之间都设有氢气输送管道,为了完成对车载容器300内氢气质量检测操作,可以在车辆中的氢气输送管道上增设外接口,检测装置220可以通过管道与车辆上的氢气输送管道连通;当然也可以在车辆的氢气输送管道上串联具有氢气质量检测功能的检测模块,使得车辆自身具备氢气质量检测功能,在对车载容器300内氢气质量检测操作时,加强系统可以直接调用车载氢气质量检测模块的质量数据。

38.需要说明的是,所述b3步骤和所述b2步骤不分先后,但不可同时进行,且当所述b2步骤在所述b3步骤前面时,得到氢气残留质量数据时,车载容器300中残留氢气进入的检测模块221与所述b2步骤中指定的检测模块221相同;当所述b2步骤在所述b3步骤后面时,得到氢气残留质量数据时,车载容器300中残留氢气进入的检测模块221为所述控制器中工作人员设定的必要检测模块221。

39.b4.检测分析模块将氢气残留质量数据与氢气存储质量数据比对,当比对差异在设定范围内,自动进入加氢操作阶段;当比对结果不在设定范围内,向工作人员发出预警信息,由工作人员手动选择是否继续进入加氢操作阶段;所述控制器按照设定开启指定氢气存储装置110,并根据该氢气存储装置110的标记信息通过所述匹配模型匹配出该待检测指标;所述控制器再根据待检测指标,再所述检测装置220中匹配出具有可以检测该待检测指标的一个或多个检测模块221,并通过控制管路连接,使得氢气流入指定的待检测模块221中完成氢气质量检测,指定检测模块221的全部检测数据整合后即得到氢气存储质量数据。其中设定范围是本领域技术人员根据加氢作业要求及车载容器的规格要求设定的参数范围。

40.加氢操作阶段:c1.检测器实时检测车载容器300内部情况得到容器内部参数,控制器控制管道连接,使得氢气存储装置110中部分氢气依次经过增压装置120、制冷装置130和加氢装置140,最终注入车载容器300内存储,从车载容器300流出的氢气回流至增压装置120的输入端,每次循环流动过程制冷装置会对氢气进行温度调节,氢气如此循环能实现车载容器300内部逐步降温预冷,直至所述容器内部参数达到控制器的预设范围内;c2.完成对车载容器300的预冷操作后,控制器控制管道连接,关闭氢气循环降温预冷管路,使得氢气存储装置110中氢气单向依次经过增压装置120、制冷装置130和加氢装置140,最终注入车载容器300内存储,直至将车载容器300内氢气加注至设定容量。

41.需要说明的是,所述c1步骤中内部参数为温度参数和压力参数;所述b2和b3步骤中所述氢气存储质量数据和氢气残留质量数据中至少包括:氮气浓度、一氧化碳浓度和水分浓度。

42.实施例二更优的,如图2所示,本实施例在实施例一的基础上,在所述加氢操作阶段后还增设氢气存储质量反馈检测阶段,氢气存储质量反馈检测阶段包括如下内容:大数据训练阶段:d1.在加氢操作环节中设置工艺操作样例,检测得到对应加氢操作环节的氢气质量样本。

43.d2.利用大量的工艺操作样例与对应氢气质量样本,逆向进行大数据训练,得到通过氢气质量样本追溯推断出对应单个或多个可能影响氢气质量的工艺操作的追溯训练模型。

44.d3.将训练期间的工艺操作样例和氢气质量样本对应关联并存储在数据存储模块中形成溯源样本库;将追溯训练模型配设至分析检测分析模块中。

45.d4.控制器控制器控制管道连接,使得车载容器300中部分氢气直接进入指定的检测装置220的检测模块221中完成氢气质量检测,得到氢气加注检测结果;完成检测的氢气依次经过增压装置120和制冷装置130回流并存储在车载容器300中。

46.d5.检测分析模块将所述氢气加注检测结果与溯源样本库进行匹配,匹配分析追溯出对应的目标工艺操作;若匹配失败再将氢气质量数据导入追溯训练模型中,推断出对应的目标工艺操作;根据目标工业操作即可推断出可能影响氢气存储质量的加氢操作环节。

47.所述加氢操作环节包括:氢气增压操作、氢气减压操作、氢气制冷操作、氢气过滤操作和车载容器的预冷操作等。

48.所述氢气存储质量反馈检测阶段基于大数据技术,大数据算法可以通过大量数据训练,在得到氢气质量数据后可以更加精准的预测出可能影响氢气质量的加氢环节甚至具体的工艺操作,工作人员可以更快对工艺操作进行改进,进而实现提高氢气质量检测的精准度和效率的目的。

49.实施例三如图3至图5所示,一种加氢系统,其应用于加氢站,所述加氢系统包括:氢气存储装置110、增压装置120、制冷装置130、加氢装置140、容器检测器150、减压装置210、检测装置220、控制器、加氢管道111、检测管道211、第一回流管道212和第二回流管道213。

50.所述氢气存储装置110用于储存或输出氢气;所述氢气存储装置110可以为集装格、长管拖车或管道储氢等。进一步的,通常为15mpa或者20mpa的集装格或者长管拖车等。

51.所述增压装置120用于对流经的氢气进行增压操作;所述增压装置120为高压增压压缩机,具体的,所述增压装置120可以为隔膜式压缩机、活塞式压缩机或离心式压缩机等。

52.所述制冷装置130用于为流经的氢气进行降温。所述加氢装置140用于向车载容器300中加注氢气,所述加氢装置140包括依次设置的拉断阀141、止回阀142和加氢枪143;所述拉断阀141设于所述换热管路133的输出端和止回阀142之间。加氢枪143设于止回阀142和车载容器300的输入端之间;所述加氢装置140的主要功能是将低温高压氢安全、快速、便捷的加注到车载容器300内。

53.所述容器检测器150用于检测车载氢气内的温度参数和压力参数;具体可以包括温度检测器和压力检测器。

54.所述减压装置210用于对流经的氢气进行减压操作;具体可以为现有技术中的减压阀门装置。

55.所述检测装置220用于对流经的氢气进行质量检测操作;所述控制器包括:数据存储模块和检测分析模块;所述数据存储模块用于存储数据;所述检测分析模块用于分析数据。

56.所述加氢管道111的输入端与所述氢气存储装置110的输出端连接,所述加氢管道111的输出端与所述加氢装置140的输入端连接;所述增压装置120和制冷装置130串联设置于所述加氢管道111上;所述检测管道211的输入端连接于所述氢气存储装置110的输出端;所述检测管道211的输出端与所述增压装置120的输入端连接;所述减压装置210和检测装置220依次串联在所述检测管道211上;所述第一回流管道212的输入端用于与车载容器300的输出口连接,所述第一回流管道212的输出端与所述检测管道211的输入端和所述增压装置120的输入端并联连接;所述第二回流管道213的输入端连接与所述制冷装置130的输出端连接,所述第二回流管道213的输出端与所述氢气存储装置110的输入端连接;所述容器检测器150设置于所述加氢装置140的输出端;所述加氢管道111、检测管道211、第一回流管道212和第二回流管道213设有若干电磁阀;所述控制器通过控制所述电磁阀实现管道之间连通或断开;所述控制器与所述电磁阀、所述增压装置120、所述制冷装置130、所述加氢装置140、所述检测装置220、所述氢气存储装置110和所述容器检测器150电联接。

57.具体的,所述检测装置220设有多个检测模块221,多个检测模块221并联连接,且

各个并联管道上均设有电磁阀控制关闭或开启;所述检测模块221按照能检测的指标不同分为:必要检测模块221和附加检测模块221;所述必要检测模块221用于检测氢气中氮气浓度、一氧化碳浓度和水分浓度。

58.需要说明的是,所述多个检测模块221在进行检测前需要通入氮气清扫,因此在所述检测管道211的输入端设有氮气输出模块222,在所述检测管道211的输出端连接有氮气回收模块223。当然,在上述多个所述检测模块221是采用并联管道结构切换的方案,在该方案的启示下,所述检测模块221也可以采用现有技术中的积木模块快速插拔技术,将各个检测功能的所述检测模块221的插拔安装在所述检测装置220上,也可以实现多个检测模块221切换应用。

59.具体的,所述制冷装置130包括制冷单元131和换热器132;换热器132包括换热管路133和冷却介质管路134;制冷单元131的出口和冷却介质管路134的入口连接;冷却介质管路134的出口和制冷单元131的入口连接;所述加氢管道111与所述换热管路133串联。具体的,所述制冷单元131可以采用透平制冷的逆布雷顿循环制冷机。

60.所述加氢系统在进行氢气质量检测阶段时,需要进行氢气存储质量检测操作和车载容器300检测操作。

61.在进行氢气存储质量检测操作时,控制器根据即将输出氢气的氢气存储装置110的标记信息分析匹配出对应的待检测指标,再根据待检测指标对电磁阀进行切换控制,只使得所述检测管道211和所述第二回流管道213及所述增压装置120和所述制冷装置130所在的加氢管道111连通;在对检测管道211输入氢气检测前,先利用氮气清扫可以进一步提高检测精度;所述氢气存储装置110只向所述检测管道211中通入氢气,氢气再依次经过所述减压装置210、所述检测装置220、所述增压装置120和所述制冷装置130,最终经过所述第二回流管道213回流至所述氢气存储装置110内。在氢气存储质量检测操作中,可以实现根据氢气来源信息更加精准高效的检测出所述氢气存储装置110输入氢气的质量,也能回收检测装置220中的氢气,使得氢气在进行质量检测操作后可以实现无损失。

62.在进行车载容器300检测操作时,控制器根据对电磁阀进行切换控制,只使得所述检测管道211和所述第一回流管道212及所述增压装置120和所述制冷装置130所在的加氢管道111连通;在对检测管道211输入氢气检测前,先利用氮气清扫可以进一步提高检测精度;所述车早容器向所述第一回流管道212中通入残留的氢气,氢气再依次经过所述减压装置210、所述检测装置220、所述增压装置120和所述制冷装置130,最终经过所述第一回流管道212回流至所述车载容器300内。在车载容器300检测操作中,可以实现在加氢操作前先检测车载容器300内残留氢气的质量,从而可以进一步判断车载容器300在当时加氢操作下继续加注氢气是否存在风险,使得加氢操作更加安全,加氢质量得到更精准的保证。此外,每个车载容器300进行车载容器300检测后,对应的车辆信息和氢气残留质量数据及后续加氢记录均会被所述加氢系统存储起来;待同一个或同一类车载容器300再次进行加氢时,可以根据在先的氢气残留质量数据及加氢记录,优先自动选取更加合适氢源进行加注。

63.所述氢气质量检测阶段可以在加氢操作前充分检测出氢气存储装置110和所述车载容器300中的氢气质量,再根据两者的比对结果,可以更加精准的让操作人员预判继续完成加氢操作的风险,进而使得加氢站的加氢操作安全。

64.所述加氢操作阶段先对车载氢气进行逐步降温冷却,可以使得车载容器的温度迅

速被调整到与所述加氢系统加注氢气时的温度许可范围内;使得车载容器加注氢气时不会受到自身初始温度的影响,使得氢气加注过程可控性更高,能够更加精准的控制加注氢气的总量,也使得加氢操作更加安全高效。

65.需要说明的事,上述氢气的质量是指氢气和混合的其他杂质的含量情况,不是氢气的重量。

66.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

67.除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本发明的范围。同时,应当明白,为了便于描述,附图中所示出的各个部分的尺寸并不是按照实际的比例关系绘制的。对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为授权说明书的一部分。在这里示出和讨论的所有示例中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它示例可以具有不同的值。应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步讨论。

68.在本发明的描述中,需要理解的是,方位词如“前、后、上、下、左、右”、“横向、竖向、垂直、水平”和“顶、底”等所指示的方位或位置关系通常是基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,在未作相反说明的情况下,这些方位词并不指示和暗示所指的装置或元件必须具有特定的方位或者以特定的方位构造和操作,因此不能理解为对本发明保护范围的限制;方位词“内、外”是指相对于各部件本身的轮廓的内外。

69.为了便于描述,在这里可以使用空间相对术语,如“在

……

之上”、“在

……

上方”、“在

……

上表面”、“上面的”等,用来描述如在图中所示的一个器件或特征与其他器件或特征的空间位置关系。应当理解的是,空间相对术语旨在包含除了器件在图中所描述的方位之外的在使用或操作中的不同方位。例如,如果附图中的器件被倒置,则描述为“在其他器件或构造上方”或“在其他器件或构造之上”的器件之后将被定位为“在其他器件或构造下方”或“在其他器件或构造之下”。因而,示例性术语“在

……

上方”可以包括“在

……

上方”和“在

……

下方”两种方位。该器件也可以其他不同方式定位(旋转90度或处于其他方位),并且对这里所使用的空间相对描述作出相应解释。

70.此外,需要说明的是,使用“第一”、“第二”等词语来限定零部件,仅仅是为了便于对相应零部件进行区别,如没有另行声明,上述词语并没有特殊含义,因此不能理解为对本发明保护范围的限制。

71.需要说明的是,本技术的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本技术的实施方式能够以除了在这里图示或描述的那些以外的顺序实施。

72.以上结合具体实施例描述了本发明的技术原理。这些描述只是为了解释本发明的原理,而不能以任何方式解释为对本发明保护范围的限制。基于此处的解释,本领域的技术

人员不需要付出创造性的劳动即可联想到本发明的其它具体实施方式,这些方式都将落入本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。