1.本发明属于抬升装置的技术领域,具体涉及一种新型非机动车遇路沿自助抬升装置。

背景技术:

2.在城市道路中,城市道路的中央分隔带、人行道与路面之间一般都需设路缘石,主要作用是强制车辆在车道上行驶和集中排水,但其高度却对非机动车上路沿停车造成困扰;其存在的困难有:(1)城市道路路缘石在日常生活中极其普及常见,但因其功能限制,用以上路沿的斜坡数量很少甚至没有,寻找和应用并不方便,且十分浪费时间;(2)目前公知大多数电动车的重量很重,想要将几百斤的车子推上路沿耗时耗力;对于力气较大的男性来说,将电动车提起并推上路沿可能较为轻松,但对于大多数女性,将几百斤重的电动车推上路沿是一件很耗力的事情(4)随着共享电动车的普及,共享电动车大多停放在路沿上,加上共享电动车的数量较大、重量较重,上路沿的问题已经变得常见;(5)目前已知人们将车子推上路沿,需要从车上下来进行推车,除了耗力之外还耗时,并不方便,不能实现上路沿的自动化,推车的过程费时费力,缺点较多;所以,目前需要一种装置来帮助我们非机动车上路沿;为此人们一直在寻找解决的办法。

技术实现要素:

3.本发明提供一种新型非机动车遇路沿自助抬升装置,能够自动抬升,提高停车效率。

4.为了解决上述技术问题,本发明采用如下技术方案:一种新型非机动车遇路沿自助抬升装置,包括车体,车体踏板处设有顶部电机模块,顶部电机模块内设有用于提供低速动力的步进电机,顶部电机模块内还设有控制模块,顶部电机模块上连接有链轮传动模块,链轮传动模块底部设有连接器,连接器连接有链轮下壳,链轮下壳位于车体的底部,链轮下壳左侧设有前减速箱模块,链轮下壳右侧设有后减速箱模块,前减速箱模块上安装有前支撑爪,前支撑爪与前减速箱模块旋转连接,后减速箱模块上安装有后支撑爪,后减速箱模块和后支撑爪旋转连接,前支撑爪和后支撑爪上都设有距离传感器,前支撑爪和后支撑爪互相垂直,前减速箱模块和后减速箱模块的结构相同,前支撑爪与前减速箱模块通过双通接头连接,后支撑爪与后减速箱模块通过双通接头连接。

5.进一步的,链轮传动模块包括上连接法兰,上连接法兰上安装有主动链轮,上连接法兰底部安装有从动链轮,主动链轮和从动链轮通过链条传动,从动链轮上安装有下连接法兰,下连接法兰与连接器相连接。

6.进一步的,锥齿轮箱模块为中空的箱体结构,锥齿轮箱模块内设有锥齿轮轴,锥齿轮轴与连接器相连接,锥齿轮箱模块内设有横向布置的蜗杆轴,蜗杆轴上设有锥齿轮,锥齿

轮和锥齿轮轴相配合。

7.进一步的,蜗杆轴左端设有用于传动的蜗杆轴齿轮和蜗杆,前减速箱模块内包括用来传动的第一联动轴、第二联动轴和第三联动轴,前减速箱模块内包括用来提供高速动力的高速电机,高速电机上设有主轴齿轮,主轴齿轮与蜗杆轴齿轮相配合,第一联动轴上设有涡轮和第一联动轴小齿轮,涡轮与蜗杆相互配合,第二联动轴上设有第二联动轴小齿轮和第二联动轴大齿轮,第二联动轴大齿轮和第一联动轴小齿轮相互配合,第三联动轴上设有第三联动轴中齿轮,第三联动轴中齿轮和第二联动轴小齿轮相互配合,第一联动轴 第二联动轴和第三联动轴分别通过,各自对应的轴承与前减速箱外壳转动连接。

8.进一步的,锥齿轮箱模块外侧设有用于固定锥齿轮箱模块的支撑架,支撑架与车体底部相连接。

9.相对于现有技术,本发明的有益效果为:本发明中,本新型非机动车遇路沿自助抬升装置解决了非机动车上路沿的问题;适用性强,可以安装在大多数的非机动车上,能让大多数质量较重的非机动车能够轻松上路沿,省时省力;能够轻松、便捷地帮助使用者将车推上路沿,使用者不用下车推车,坐在车上通过本装置即可以轻松上路沿,实用性极强;本装置操控简单,仅对三个按钮进行操控即可,老人、小孩等大多数人都能够轻松学会其操作方法;可以用于解决共享电车上路沿困难的问题,让人们停放共享电车变得更加方便、轻松,更有助于解决非机动车乱停乱象;本装置的使用避免了花费不必要的力气和浪费不必要的时间;本装置价格便宜,仅有两个电机和机械零部件组成,没有过多电子元器件,成本较低并且实现了装置的自动化;本装置安装在电动车脚踏板下方,电机安装在脚踏板上,通过齿轮传动实现电机与支撑的连接,不影响电动车自身功能,安全可靠。

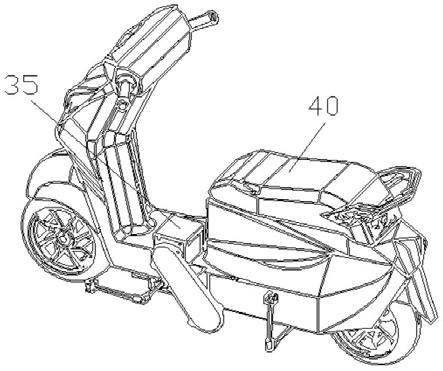

附图说明

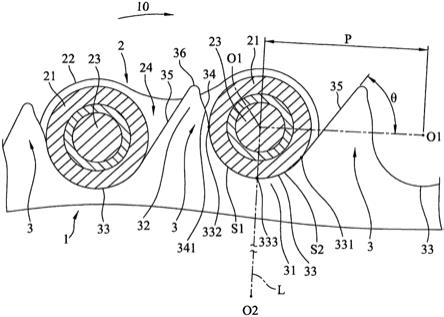

10.图1为本发明的结构示意图;图2为步进电机的结构示意图;图3为链轮传动模块的结构示意图;图4为锥齿轮箱模块的结构示意图;图5为前减速箱模块和后减速箱模块的结构示意图;图6为锥齿轮箱模块的内部结构示意图;图7为前减速箱模块的内部结构示意图;图8为提升前的结构示意图;图9为提升中的结构示意图;图10为提升完成后的结构示意图。

11.图中:1.前减速箱模块,2.前支撑爪,3.双通接头,4.锥齿轮箱模块,5.前减速箱外壳,6.电机下壳,7.电机上壳,8.后减速箱模块,9.后支撑爪,10.链轮上壳,11.后减速箱外壳,12.连接器,13.下连接法兰,14.链轮下壳,15.第三联动轴,16.第二联动轴,17.第一联动轴,18.轴承,19.蜗杆轴,20.蜗杆,21.涡轮,22.第一联动轴小齿轮,23.第二联动轴大齿轮,24.第三联动轴中齿轮,25.蜗杆轴齿轮,26.高速电机,27.支撑架,28.锥齿轮,29.锥齿

轮轴,30.上连接法兰,31.主动链轮,32.链条,33.从动链轮,34.步进电机,35.顶部电机模块,36.链轮传动模块,37.第二联动轴小齿轮,38.距离传感器,39.控制模块,40.车体,41.主轴齿轮。

具体实施方式

12.实施例:如图1至图10所示,包括车体40,车体40踏板处设有顶部电机模块35,顶部电机模块35内设有用于提供低速动力的步进电机34,顶部电机模块35内还设有控制模块39,顶部电机模块35上连接有链轮传动模块36,链轮传动模块36底部设有连接器12,连接器12连接有链轮下壳14,链轮下壳14位于车体40的底部,链轮下壳14左侧设有前减速箱模块1,链轮下壳14右侧设有后减速箱模块8,前减速箱模块1上安装有前支撑爪2,前支撑爪2与前减速箱模块1旋转连接,后减速箱模块8上安装有后支撑爪9,后减速箱模块8和后支撑爪9旋转连接,前支撑爪2和后支撑爪9上都设有距离传感器38,前支撑爪2和后支撑爪9互相垂直,前减速箱模块1和后减速箱模块8的结构相同,前支撑爪2与前减速箱模块1通过双通接头3连接,后支撑爪9与后减速箱模块8通过双通接头3连接。链轮传动模块36包括上连接法兰30,上连接法兰30上安装有主动链轮31,上连接法兰30底部安装有从动链轮33,主动链轮31和从动链轮33通过链条32传动,从动链轮33上安装有下连接法兰13,下连接法兰13与连接器12相连接,锥齿轮箱模块4为中空的箱体结构,锥齿轮箱模块4内设有锥齿轮轴29,锥齿轮轴29与连接器12相连接,锥齿轮箱模块4内设有横向布置的蜗杆轴19,蜗杆轴19上设有锥齿轮28,锥齿轮28和锥齿轮轴29相配合,蜗杆轴19左端设有用于传动的蜗杆轴齿轮25和蜗杆20,前减速箱模块1内包括用来传动的第一联动轴17、第二联动轴16和第三联动轴15,前减速箱模块1内包括用来提供高速动力的高速电机26,高速电机26上设有主轴齿轮41,主轴齿轮41与蜗杆轴齿轮25相配合,第一联动轴17上设有涡轮21和第一联动轴小齿轮22,涡轮21与蜗杆20相互配合,第二联动轴16上设有第二联动轴小齿轮37和第二联动轴大齿轮23,第二联动轴大齿轮23和第一联动轴小齿轮22相互配合,第三联动轴15上设有第三联动轴中齿轮24,第三联动轴中齿轮24和第二联动轴小齿轮37相互配合,第一联动轴17 第二联动轴16和第三联动轴15分别通过,各自对应的轴承18与前减速箱外壳5转动连接,锥齿轮箱模块4外侧设有用于固定锥齿轮箱模块4的支撑架27,支撑架27与车体40底部相连接。

13.工作过程:减速箱组所占体积较小、长度适中,所以减速箱组安装在非机动车的底盘处,并不会影响非机动车的正常行驶;而链轮组安装在非机动车的侧面,步进电机选用86步进电机,86步进电机安装在非机动车踏板处,所占空间极少,便于安装放置,高速电机选用795高速电机;在非机动车车头上安装了两个按钮和一个复位按键,通过控制芯片来控制两个按钮的启动功能,让本装置的功能和这两个按钮链接起来;以此来实现本装置的两个功能模块:旋转轴快速定位模块和抬升免推模块;而复位键用来实现旋转轴的复位。

14.按下按钮一,本装置进入旋转轴快速定位模块,高速电机26启动,高速电机26带动前减速箱模块1内的主轴齿轮41进行转动,主轴齿轮41带动蜗杆轴齿轮25进一步带动蜗杆轴19转动,蜗杆轴19通过蜗杆20带动第一联动轴17转动,第一联动轴17通过第一联动轴小齿轮22与第二联动轴大齿轮23的配合带动第二联动轴16转动,第二联动轴16转动后,通过第二联动轴小齿轮37与第三联动轴中齿轮24的配合带动第三联动轴15转动,最终第三联动

轴15带动前支撑爪2转动;与此同时蜗杆轴19带动后减速箱模块8内的第一联动轴转动,通过相同的传动后,最终推动后支撑爪9转动,让前支撑爪以较快速度转动,然后与地面到达指定距离;到达距地面指定距离时,控制模块中的蜂鸣器发出300hz的报警,示意我们可以进行下一步操作。

15.在蜂鸣器报警后,按下按钮二,本装置进入抬升免推模块,此时高速电机26停止转动,步进电机34开始转动,步进电机34通过链轮传动模块36以及连接器12带动锥齿轮箱模块4内的齿轮转动,最终步进电机34推动蜗杆轴19转动,蜗杆轴19以同样的传动方式,带动前减速箱模块1和后减速箱模块8内的齿轮转动,最终蜗杆轴19同时推动,后支撑爪9和前支撑爪2,前减速箱和后减速箱同时开始运转,此后做同步的变化。又重复进行了在快速定位模块中,减速箱内的相同的运动变化。当该模块工作结束后,电路板中的蜂鸣器发出700hz的报警,示意我们可以进行下一步操作。

16.本装置的使用方法:前后两个支撑爪二者是垂直状态,在运行过程中,二者夹角一直为90

°

,从而能实现较快抵达指定位置,利于前后轮分时间的抬升。开始时,按下按钮一进入快速定位模块,前支撑爪到达距地面指定距离的位置。前支撑爪与地面的夹角约为27

°

,此时后支撑爪与前支撑爪垂直。

17.蜂鸣器发出300hz的报警后,按下按钮二后装置进入抬升免推模块,非机动车的前轮被抬升到路沿石上,后支撑爪与地面的夹角约为27

°

,此时后支撑爪和前支撑爪垂直。

18.当抬升免推模块结束后,蜂鸣器发出700hz的报警。然后,再次按下按钮二,装置的后支撑爪将后轮抬升到路沿石上,后支撑爪与地面的夹角约为27

°

,此时后支撑爪与前支撑爪垂直。

19.最后,按下复位键让装置通过旋转轴快速定位模块迅速复位。

20.装置参数:(1)传动比公式为:i = n1/n2,其中i是传动比,n1是输入轴转速,n2是输出轴转速。

21.(2)m2= m1*i*η,其中m2是输出轴转矩,m1是输入轴转矩,η是传动效率。

22.(3)蜗轮和蜗杆的传动比:i = n1/n2 = z/k,其中z是涡轮齿数,k是蜗杆头数。在本装置采用了1模50齿的涡轮和头数为1的蜗杆,其理论扭矩放大了50倍。

23.(4)在链轮组处,采用了4分17齿的主动链轮和4分20齿的从动链轮,由传动比公式和输出轴力矩公式可以得出链轮组的理论扭矩放大了1.176倍。

24.(5)齿轮间的传动比:i = n1/n2 = ω1/ω2 = r1/r2 = z1/z2,其中ω为齿轮的角速度,r为齿轮的半径,z为齿轮的齿数。在本装置中采用了1模25齿与1模20齿的齿轮进行了啮合、1模20齿和1模50齿的齿轮进行啮合,从而达到了减速、放大扭矩的效果。

25.通过一次1模25齿与1模20齿的齿轮啮合,其理论扭矩放大了1.25倍;通过两次1模20齿和1模50齿的齿轮啮合,其理论扭矩先、后又放大了2.5倍。

26.(6)在锥齿轮箱中,采用了两个相同的1模25齿的锥齿轮,其理论扭矩放大为原来的一倍。

27.(7)在快速定位模块时,795高速电机的理论扭矩放大了390.625倍,则转速降低为原来的1/390.625,最终实现前旋转轴2和后旋转轴9的理论转速为30.72r/min,可以在较短的时间内到达指定位置,使我们在上路沿石的过程中节约了大量的时间;在抬升免推模块,86步进电机的理论扭矩放大了367.5倍,最终实现前旋转轴2和后旋转轴9的理论扭矩为

3123.75n*m,其结果可以实现将使用者和车子一起抬升到路沿石上,不用使用者下车推动,提高了装置的自动性能和便捷性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。