1.本发明涉及润滑油的制备领域,特别是一种可生物降解的环保润滑油及其制备方法。

背景技术:

2.润滑油在航空、汽车、机械加工、交通运输、冶金、煤炭、建筑、轻工等行业有着极为广泛的应用。而传统的润滑油绝大多数以矿物油为基础油,它为减少摩擦磨损、节约能源、延长机械寿命及满足苛刻工况条件下的润滑需要发挥了巨大作用,然而,在其被大量使用的同时,不可避免地会通过运输、泄露、溅射、溢出或不恰当的排放等各种途径进入环境,严重污染着土壤和水资源,破坏生态环境和生态平衡。

3.相对于矿物油,植物油具有优良的润滑性能和粘温性能,单独的植物油生物降解性一般能够达到90%以上,但是其热稳定性、低温性能较差和抗磨性能较差,需要通过添加剂对其进行改性,改性之后润滑油的抗磨性能和生物降解性难以同时兼顾。

技术实现要素:

4.为此,需要提供一种可生物降解的环保润滑油及其制备方法,解决现有润滑油生物降解性差、抗磨性能低的问题。

5.为实现上述目的,本发明提供了一种可生物降解的环保润滑油,包括如下组分:

6.1-3wt%甲壳素-聚氨酯纤维、0.2-0.5wt%抗乳化剂、1.5-2.5wt%抗氧化剂、1.0-1.5wt%防锈剂、1.0-1.5wt%分散剂和1.0-1.5wt%消泡剂,余量为植物混合基础油,

7.所述甲壳素-聚氨酯纤维为甲壳素和聚氨酯经过静电纺丝制得;

8.所述植物混合基础油包括菜籽油和蓖麻油。

9.进一步,所述甲壳素-聚氨酯纤维的制备方法包括如下步骤:

10.(1)将聚氨酯材料溶于有机溶剂中,形成聚氨酯溶液,聚氨酯溶液的浓度为5-15wt%;

11.(2)在聚氨酯溶液中加入甲壳素,搅拌均匀,形成纺丝溶液;

12.(3)纺丝溶液经过静电纺丝得到甲壳素-聚氨酯复合膜;

13.(4)采用纳米粉碎机粉碎甲壳素-聚氨酯复合膜得到甲壳素-聚氨酯纤维。

14.进一步,所述甲壳素的加入量为1-5wt%。

15.进一步,所述甲壳素为甲壳素粉或者甲壳素晶须。

16.进一步,所述甲壳素晶须的长度为100-500nm,直径为1-20nm。

17.进一步,所述植物混合基础油中菜籽油和蓖麻油的比例为2:1-1.5。

18.进一步,包括如下组分:

19.2wt%甲壳素-聚氨酯纤维、0.5wt%抗乳化剂、2.2wt%抗氧化剂、1.2wt%防锈剂、1.3wt%分散剂、1.2wt%消泡剂,余量为植物混合基础油。

20.进一步,所述抗乳化剂为抗乳化剂t1001、抗乳化剂d114中的至少一种;抗氧化剂

为二叔丁基对甲酚、n-苯基-α-苯胺、硫磷双辛基锌盐中的至少一种,所述防锈剂为磺酸钠、磺酸钡、磺酸钙、高分子羧酸、磷酸盐中的至少一种,所述分散剂为聚异丁烯单丁二酰亚胺、聚异丁烯双丁二酰亚胺、石油磺酸钙、石油磺酸镁中的至少一种;所述消泡剂为甲基硅油。

21.上述的可生物降解的环保润滑油的制备方法,包括如下步骤:

22.(1)将菜籽油和蓖麻油混合形成植物混合基础油;

23.(2)在植物混合基础油中加入抗乳化剂、抗氧化剂、防锈剂和消泡剂,加热至60-80℃,搅拌30-60min,混合均匀得到混合溶液;

24.(3)在混合溶液中加入甲壳素-聚氨酯纤维,进行超声处理,加热至60-80℃,搅拌30-60min,混合均匀后降至室温得到环保润滑油。

25.进一步,步骤(3)中超声处理的超声频率为20-40khz,超声时间为10-20min。

26.上述技术方案具有以下有益效果:

27.本发明中,甲壳素-聚氨酯纤维为可生物降解的纤维,作为改性添加剂添加到植物基础油中,能够使得润滑油的各种性能达到相互平衡,在具备高生物降解率的同时,能够提升润滑油的粘度系数,同时甲壳素-聚氨酯纤维能够在摩擦表面形成一层防磨损薄膜,并修复磨损处,静电纺丝设备能够使得甲壳素和聚氨酯材料进行有机结合,保证甲壳素-聚氨酯纤维能够与润滑油其余组分进行良好的配合,从而制备环保润滑油。

具体实施方式

28.为详细说明技术方案的技术内容、构造特征、所实现目的及效果,以下结合具体实施例详予说明。

29.实施例1

30.一种可生物降解的环保润滑油,包括如下组分:

31.2wt%甲壳素-聚氨酯纤维、0.5wt%抗乳化剂、2.2wt%抗氧化剂、1.2wt%防锈剂、1.3wt%分散剂、1.2wt%消泡剂,余量为植物混合基础油。

32.其中,抗乳化剂为抗乳化剂t1001,抗氧化剂为二叔丁基对甲酚,防锈剂为磺酸钠,分散剂为聚异丁烯单丁二酰亚胺,消泡剂为甲基硅油。

33.植物混合基础油为菜籽油和蓖麻油按照2:1的质量比例混合。

34.所述甲壳素-聚氨酯纤维的制备方法包括如下步骤:

35.(1)将聚氨酯材料溶于有机溶剂中,形成聚氨酯溶液,聚氨酯溶液的浓度为10wt%;

36.(2)在聚氨酯溶液中加入4wt%甲壳素晶须,搅拌均匀,形成纺丝溶液,搅拌速度800~1000r/min下搅拌3~24h,搅拌均匀,为了使得甲壳素分散均匀,还可以进行超声波处理;

37.(3)纺丝溶液经过静电纺丝得到甲壳素-聚氨酯复合膜;

38.所述静电纺丝条件为:温度为20~60℃,纺丝电压为10~25kv,流速为0.1~3ml/h,纺丝接收距离为5~20cm,纺丝接收辊转速100~600rpm;

39.(4)采用纳米粉碎机粉碎甲壳素-聚氨酯复合膜得到甲壳素-聚氨酯纤维。

40.有机溶剂为n,n-二甲基甲酰胺、丙酮及乙醇的中的一种或其混合物。

41.本实施例中,有机溶剂选为n,n-二甲基甲酰胺、丙酮及乙醇质量比为2:1:1的混合

物。

42.所述甲壳素晶须的长度为100-500nm,直径为1-20nm。

43.可生物降解的环保润滑油的制备方法,包括如下步骤:

44.(1)将菜籽油和蓖麻油混合形成植物混合基础油;

45.(2)在植物混合基础油中加入抗乳化剂、抗氧化剂、防锈剂和消泡剂,加热至80℃,搅拌30min,混合均匀得到混合溶液;

46.(3)在混合溶液中加入甲壳素-聚氨酯纤维,进行超声处理,超声处理的超声频率为30khz,超声时间为20min,加热至80℃,搅拌60min,混合均匀后降至室温得到环保润滑油。

47.实施例2

48.一种可生物降解的环保润滑油,与实施例1相比,不同点在于,使用甲壳素粉加入到聚氨酯溶液形成纺丝溶液,其余步骤和组分与实施例1相同。

49.对照组1

50.一种可生物降解的环保润滑油,与实施例1相比,不同点在于,组分含量中不添加甲壳素-聚氨酯纤维,其余步骤和组分与实施例1相同。

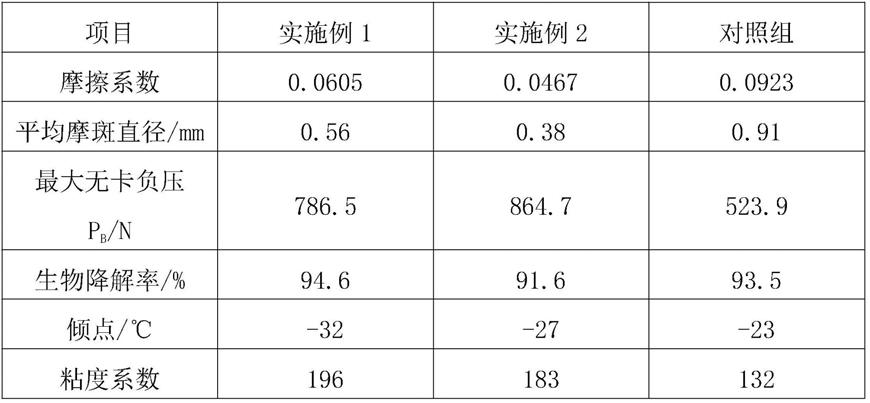

51.实施例1-2和对照组生产的环保润滑油进行性能测试。

52.1.使用四球摩擦磨损试验机、载荷392n,试验60min,油池润滑,试验用钢球为12.7mmgcr15标准钢球,测试环保润滑油的摩擦系数和平均摩斑直径,并根据gb/t3142-2019的四球法测定润滑剂承载性能。

53.2.生物降解试验

54.目前国际上还没有一个通用的标准方法来评价润滑油的生物降解性,本发明中使用欧共体cec l-33-a-93的实验方法进行测试。

55.3.按照gb/t 3535-2006《石油产品倾点测点法》测试润滑油倾点。

56.4.按照gb/t 1995-1988《石油产品粘度指数计算法》测试润滑油粘度指数。

57.表1,润滑油的性能测试

[0058][0059]

由以上表可知,本发明的配方中的添加甲壳素-聚氨酯电纺纤维,能够有效的提高粘度系数,降低摩擦系数,使得润滑油具有较好的抗磨性能,同时以植物油为基础油,本发明的配方,在制成润滑油之后仍然能够保持较高的生物降解率。

[0060]

实施例3

[0061]

一种可生物降解的环保润滑油,包括如下组分:

[0062]

3wt%甲壳素-聚氨酯纤维、0.5wt%抗乳化剂、2.5wt%抗氧化剂、1.5wt%防锈剂、1.5wt%分散剂、1.5wt%消泡剂,余量为植物混合基础油。

[0063]

其中,抗乳化剂为抗乳化剂t1001和抗乳化剂d114混合,抗氧化剂为、硫磷双辛基锌盐,防锈剂为高分子羧酸和磷酸盐混合物,分散剂为石油磺酸钙和石油磺酸镁,消泡剂为甲基硅油。

[0064]

植物混合基础油为菜籽油和蓖麻油按照2:1.5的质量比例混合。

[0065]

其余制备方法和步骤与实施例1相同。

[0066]

本实施例制备的环保润滑油进行四球摩擦磨损和生物降解试验,试验测定摩擦系数为0.0623,平均摩斑直径0.58mm,生物降解率为92.2%。

[0067]

实施例4

[0068]

一种可生物降解的环保润滑油,包括如下组分:

[0069]

1wt%甲壳素-聚氨酯纤维、0.2wt%抗乳化剂、1.5wt%抗氧化剂、1.0wt%防锈剂、1.0wt%分散剂、1.0wt%消泡剂,余量为植物混合基础油。

[0070]

其中,抗乳化剂为抗乳化剂d114,抗氧化剂为n-苯基-α-苯胺,防锈剂为磺酸钡和磺酸钙混合物,分散剂为聚异丁烯双丁二酰亚胺,消泡剂为甲基硅油。

[0071]

植物混合基础油为菜籽油和蓖麻油按照2:1.5的质量比例混合。

[0072]

其余制备方法和步骤与实施例1相同。

[0073]

本实施例制备的环保润滑油进行四球摩擦磨损和生物降解试验,试验测定摩擦系数为0.0641,平均摩斑直径0.61mm,生物降解率为93.2%。

[0074]

实施例5

[0075]

一种可生物降解的环保润滑油,其组分和制备方法与实施例1相同,不同点在于,甲壳素-聚氨酯纤维的制备过程,具体包括如下步骤:

[0076]

所述甲壳素-聚氨酯纤维的制备方法包括如下步骤:

[0077]

(1)将聚氨酯材料溶于有机溶剂中,形成聚氨酯溶液,聚氨酯溶液的浓度为5wt%;

[0078]

(2)在聚氨酯溶液中加入1wt%甲壳素晶须,搅拌均匀,形成纺丝溶液,搅拌速度800~1000r/min下搅拌3~24h,搅拌均匀;

[0079]

(3)纺丝溶液经过静电纺丝得到甲壳素-聚氨酯复合膜;

[0080]

(4)采用纳米粉碎机粉碎甲壳素-聚氨酯复合膜得到甲壳素-聚氨酯纤维。

[0081]

本实施例制备的环保润滑油进行四球摩擦磨损和生物降解试验,试验测定摩擦系数为0.0682,平均摩斑直径0.65mm,生物降解率为94.2%。

[0082]

实施例6

[0083]

一种可生物降解的环保润滑油,其组分和制备方法与实施例1相同,不同点在于,甲壳素-聚氨酯纤维的制备过程,具体包括如下步骤:

[0084]

所述甲壳素-聚氨酯纤维的制备方法包括如下步骤:

[0085]

(1)将聚氨酯材料溶于有机溶剂中,形成聚氨酯溶液,聚氨酯溶液的浓度为15wt%;

[0086]

(2)在聚氨酯溶液中加入5wt%甲壳素晶须,搅拌均匀,形成纺丝溶液,搅拌速度

800~1000r/min下搅拌3~24h,搅拌均匀;

[0087]

(3)纺丝溶液经过静电纺丝得到甲壳素-聚氨酯复合膜;

[0088]

(4)采用纳米粉碎机粉碎甲壳素-聚氨酯复合膜得到甲壳素-聚氨酯纤维。

[0089]

本实施例制备的环保润滑油进行四球摩擦磨损和生物降解试验,试验测定摩擦系数为0.0611,平均摩斑直径0.57mm,生物降解率为94.8%。

[0090]

实施例7

[0091]

一种可生物降解的环保润滑油,其组分与实施例1相同,不同点在于,润滑油的制备过程,具体包括如下步骤:包括如下步骤:

[0092]

(1)将菜籽油和蓖麻油混合形成植物混合基础油;

[0093]

(2)在植物混合基础油中加入抗乳化剂、抗氧化剂、防锈剂和消泡剂,加热至60℃,搅拌60min,混合均匀得到混合溶液;

[0094]

(3)在混合溶液中加入甲壳素-聚氨酯纤维,进行超声处理,超声处理的超声频率为20khz,超声时间为20min,加热至60℃,搅拌60min,混合均匀后降至室温得到环保润滑油。

[0095]

本实施例制备的环保润滑油进行四球摩擦磨损和生物降解试验,试验测定摩擦系数为0.0636,平均摩斑直径0.60mm,生物降解率为93.9%。

[0096]

实施例8

[0097]

一种可生物降解的环保润滑油,其组分与实施例1相同,不同点在于,润滑油的制备过程,具体包括如下步骤:包括如下步骤:

[0098]

(1)将菜籽油和蓖麻油混合形成植物混合基础油;

[0099]

(2)在植物混合基础油中加入抗乳化剂、抗氧化剂、防锈剂和消泡剂,加热至80℃,搅拌30min,混合均匀得到混合溶液;

[0100]

(3)在混合溶液中加入甲壳素-聚氨酯纤维,进行超声处理,超声处理的超声频率为40khz,超声时间为10min,加热至80℃,搅拌30min,混合均匀后降至室温得到环保润滑油。

[0101]

本实施例制备的环保润滑油进行四球摩擦磨损和生物降解试验,试验测定摩擦系数为0.0587,平均摩斑直径0.53mm,生物降解率为95.8%。

[0102]

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者终端设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者终端设备所固有的要素。在没有更多限制的情况下,由语句“包括

……”

或“包含

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者终端设备中还存在另外的要素。此外,在本文中,“大于”、“小于”、“超过”等理解为不包括本数;“以上”、“以下”、“以内”等理解为包括本数。

[0103]

尽管已经对上述各实施例进行了描述,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例做出另外的变更和修改,所以以上所述仅为本发明的实施例,并非因此限制本发明的专利保护范围,凡是利用本发明说明书内容所作的等效结构或等效

流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。