1.本发明涉及煤化工技术领域,具体涉及一种水煤气及其制备方法。

背景技术:

2.水煤气是生产合成氨、甲醇、二甲醚、燃料油的原料。传统水煤气的制造方法大多数是采用固定床造气炉,以优质无烟块煤或焦炭为原料,虽然我国是煤资源较丰富的国家,但是适应固定床造气炉的优质无烟煤产量相对较少,加上近年来优质无烟块煤价格不断上涨,致使我国600多家中小型氮肥厂成本加大,企业几乎全面亏损;而储量较大,价格便宜的烟煤由于生产水煤气煤焦油及有机物过多而导致整个系统无法生产。

3.现有制备水煤气的方法很多,例如cn105062567a公开了一种水煤气的制备方法,包括以下步骤:s1,将原料煤、煤直接液化油渣与水混合,得到水煤浆;以及s2,将水煤浆与氧气进行气化反应,得到水煤气。但该方法采用煤与煤液化油渣共同气化,混合物中的主要原料仍是煤炭,能源消耗较大,能源转化率低。

4.因此,提供一种新的制备水煤气的方法具有重要意义。

技术实现要素:

5.本发明的目的是为了克服现有技术用煤直接液化油渣制备水煤气存在的能耗大、能源转化率低的缺陷,提供了一种水煤气及其制备方法,该方法以煤液化油渣萃余物和生物质为原料制备水煤气,具有冷煤气效率、碳转化率以及产气率更高的特点。

6.为了实现上述目的,本发明第一方面提供了一种制备水煤气的方法,该方法包括:

7.(1)将煤液化油渣萃余物与生物质混合后进行研磨;

8.(2)将步骤(1)得到的混合物与气化剂接触进行气化反应,得到水煤气。

9.本发明第二方面提供了一种制备水煤气的方法,该方法在包括研磨单元和气化单元的水煤气制备装置中实施,包括:

10.(i)将煤液化油渣萃余物与生物质引入研磨单元进行研磨;

11.(ii)在输送气体存在下,将步骤(i)得到的混合物引入气化单元,与同时进入气化单元的气化剂接触进行气化反应,得到水煤气。

12.本发明第三方面提供了一种由本发明第一方面或第二方面所述的制备方法制得的水煤气。

13.通过上述技术方案,本发明通过以煤液化油渣萃余物和生物质作为气化反应的原料,能够在获得高品质水煤气的同时降低能耗,并且显著提高冷煤气效率、碳转化率和产气率。同样条件下,相比于煤液化油渣,本发明提供的煤液化油渣萃余物和生物质共同制水煤气,冷煤气效率可达81.6%、碳转化率可达98.8%和产气率可达1.94nm3/kg。

附图说明

14.图1是本发明一种优选的实施方式的制备水煤气的工艺流程图。

15.附图标记说明

16.101 干燥器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

102 磨机

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

103 常压料仓

17.104 锁斗

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

105 高压料仓

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

201 气化炉

18.202 气化反应室

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

203 激冷室

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

204 换热器

19.301 第一阀门

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

302 第二阀门

具体实施方式

20.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

21.现有技术通常以煤和/或煤直接液化油渣为原料制备水煤气,但普遍存在能源消耗较大,能源转化率低的缺陷。为了解决上述问题,本发明的发明人在研究中发现,通过以煤液化油渣萃余物与生物质为原料,能够在获得高品质水煤气的同时降低能耗,且显著提高冷煤气效率、碳转化率和产气率。

22.如前所述,本发明第一方面提供了一种制备水煤气的方法,该方法包括:

23.(1)将煤液化油渣萃余物与生物质混合后进行研磨;

24.(2)将步骤(1)得到的混合物与气化剂接触进行气化反应,得到水煤气。

25.在本发明的一些实施例中,通过将煤液化油渣萃余物与生物质按适宜的比例混合,能够进一步提高冷煤气效率、碳转化率和产气率。优选地,所述煤液化油渣萃余物与生物质的质量比为1:0.5-1。更优选情况下,所述煤液化油渣萃余物与生物质的质量比为1:0.6-0.7。

26.本发明对所述煤液化油渣萃余物的来源没有特别的限定,可用于任何现有工艺产生的煤液化油渣经过一次萃取工艺后的剩余产物,优选地,本发明所述煤液化油渣萃余物可以参照cn104740894a中实施例1公开的方法进行制备。

27.在本发明的一些实施例中,优选地,以空干基计,所述煤液化油渣萃余物的灰分含量不高于35wt%。更优选情况下,以空干基计,所述煤液化油渣萃余物的灰分含量为25-30wt%。本发明中,满足上述特征的煤液化油渣萃余物能够使得在气化过程中消耗的氧气量更少,热损失更低。

28.在本发明的一些实施例中,优选地,以空干基计,所述生物质的挥发分含量不高于75wt%,更优选为50-65wt%,这样更有利于保证生物质具有较高热值,保持稳定的气化温度,从而获得较高的碳转化率。

29.在本发明的一些实施例中,为了进一步提高碳转化率,优选地,以空干基计,所述生物质的固定碳含量不低于18wt%,更优选为20-30wt%。

30.在本发明的一些实施例中,优选地,以空干基计,所述生物质的高位热值高于20mj/kg。更优选情况下,以空干基计,所述生物质的高位热值为22-24mj/kg。满足上述特征的生物质更有利于维持气化炉的反应温度。

31.本发明中,所述“空干基”表示以空气干燥过的样品为基准的成分称为空气干燥基成分,简称空干基。

32.在本发明的一些实施例中,对所述生物质的选择范围较宽,优选地,所述生物质选自松木、甘蔗渣、稻壳、秸秆和玉米芯中的至少一种,更优选为松木。

33.在本发明的一些实施例中,通过将煤液化油渣萃余物与生物质的混合物进行研磨能够使混合物料的水分达到要求,且混合充分,有利于气化过程的稳定反应,优选地,将所述混合物研磨至平均粒径为200-250目的颗粒。

34.在本发明的一些实施例中,通过将混合物与气化剂以适宜的比例混合,有利于保持气化炉温度,同时提高水煤气在合成气中的比例。优选地,所述混合物与气化剂的质量比为1:0.6-0.85,更优选为1:0.7-0.8。

35.本发明对所述气化剂没有特别的限定,优选地,所述气化剂为氧气或氧气与水蒸气的混合气。本发明对所述氧气与水蒸气的混合气中氧气的比例没有特别的限定,本领域技术人员可以根据实际情况按需选择。

36.在本发明的一些实施例中,优选地,所述气化反应的条件包括:温度为1200-1500℃,压力为4-6mpa。更优选情况下,所述气化反应的条件包括:温度为1200-1300℃,压力为4.5-5.5mpa,这样更有利于降低能耗,提高水煤气在合成气中的比例。

37.在本发明的一些实施例中,优选地,该方法还包括将步骤(1)所述生物质进行预干燥,得到预干燥的生物质。本发明通过将生物质进行预干燥,更有利于将生物质与煤液化油渣萃余物进行共同研磨,降低研磨过程中需要的热风温度,减少能耗。

38.本发明对所述预干燥的条件没有特别的限定,优选地,所述预干燥的温度为100-200℃。

39.在本发明的一些实施例中,优选地,所述预干燥的条件使得,得到的预干燥的生物质的含水量为2-5wt%,这样更有利于降低混合物中的水分,提高将混合物输送到气化炉过程的稳定性,保证系统安全稳定运行。

40.本发明第二方面提供了一种制备水煤气的方法,该方法在包括研磨单元和气化单元的水煤气制备装置中实施,包括:

41.(i)将煤液化油渣萃余物与生物质引入研磨单元进行研磨;

42.(ii)在输送气体存在下,将步骤(i)得到的混合物引入气化单元,与同时进入气化单元的气化剂接触进行气化反应,得到水煤气。

43.本发明中,所述煤液化油渣萃余物与生物质的质量比、所述煤液化油渣萃余物和生物质的物性参数、所述混合物与气化剂的质量比、气化反应的条件以及输送气体与混合物的质量比的选择范围如前所述,此处不再赘述。

44.在本发明的一些实施例中,优选地,该方法还包括将步骤(1)所述生物质引入预干燥单元进行预干燥,得到预干燥的生物质。

45.本发明中,所述预干燥的条件使得,得到的预干燥的生物质的含水量如前所述,此处不再赘述。

46.在本发明的一些实施例中,对所述预干燥单元没有特别的限定,只要能够起到将生物质进行预干燥的目的即可,优选地,所述预干燥单元为干燥器。

47.在本发明的一些实施例中,对所述研磨单元没有特别的限定,只要能够起到研磨的作用即可,优选地,所述研磨单元为磨机。

48.在本发明的一些实施例中,对所述气化单元没有特别的限定,只要能够将混合物

与气化剂接触进行气化反应,得到水煤气即可,优选地,所述气化单元为气化炉,所述气化炉包括位于上部的气化反应室和位于下部的激冷室,以及设置在气化炉顶部的物料入口、设置在气化炉底部的灰渣出口和设置在气化炉侧部的水煤气出口;所述激冷室内设置换热器。

49.本发明所述的换热器用于将气化反应产生的水煤气进行换热,得到冷却的水煤气,同时经换热器换热后产生的低压蒸汽热量循环回预干燥单元用于生物质的预干燥。

50.在本发明的一些实施例中,优选地,步骤(ii)中,在温度为50-150℃、压力为4.5-6.5mpa的条件下,输送气体将步骤(i)得到的混合物送入气化单元,这样更有利于安全稳定的将混合物原料顺利的输送到高压的气化炉内部,保持系统稳定。

51.在本发明的一些实施例中,通过将输送气体与混合物以适宜的比例混合,能够获得较高的水煤气组分,同时降低输送气体带走过多热量而导致冷煤气效率降低的效果。优选地,所述输送气体与混合物的质量比为1:5-12,更优选为1:8-10。

52.本发明对所述输送气体没有特别的限定,只要不影响混合物的性能并起到输送的作用即可,可以为本领域的常规选择,优选地,所述输送气体为氮气或二氧化碳。

53.在本发明的一些实施例中,优选地,在温度为80-120℃、压力为5-6mpa的条件下,气化剂进入气化单元,这样更有利于在保证混合物原料稳定顺利的进入气化单元的同时,减少为混合物原料升温和升压而消耗的能量。

54.在本发明的一些实施例中,为了保证气化生产中的连续送料,本发明所述水煤气制备装置还包括输送单元,所述输送单元包括常压料仓、锁斗和高压料仓,以及设置在所述常压料仓和锁斗之间的第一阀门和设置在所述锁斗和高压料仓之间的第二阀门。

55.根据本发明一种优选的实施方式,本发明所述制备水煤气的方法在包括预干燥单元、研磨单元和气化单元的水煤气制备装置中实施,该方法包括:

56.(i)将生物质引入预干燥单元进行预干燥,得到预干燥的生物质;

57.(ii)将煤液化油渣萃余物和预干燥的生物质引入研磨单元进行研磨;

58.(iii)在输送气体存在下,将步骤(ii)得到的混合物引入气化单元,与同时进入气化单元的气化剂接触进行气化反应,得到水煤气。

59.以下结合图1,对本发明所述的制备水煤气的装置以及使用该装置制备水煤气的方法进行进一步详细说明。

60.(i)将生物质引入干燥器101中在100-200℃下进行预干燥,使得到的预干燥的生物质的含水量为2-5wt%;

61.(ii)将煤液化油渣萃余物与预干燥的生物质按照1:0.6-0.7的质量比引入磨机102中进行研磨,得到平均粒径为200-250目的混合物;

62.(iii)将输送气体与混合物按照1:8-10的质量比混合,在输送气体(n2或co2)的存在下,将混合物输送至常压料仓103中,此时打开第一阀门301,关闭第二阀门302,混合物落入锁斗104中,关闭第一阀门301,利用输送气体(n2或co2)对锁斗104充压,使得锁斗104压力达到5-7mpa,打开第二阀门302,将混合物输送至高压料仓105中,关闭第二阀门302;

63.在温度为50-150℃、压力为4.5-6.5mpa的条件下,输送气体(n2或co2)将混合物从高压料仓105中经气化炉的物料入口输送至气化炉的气化反应室中,在温度为80-120℃、压力为5-6mpa的条件下,气化剂(氧气或氧气与水蒸气的混合气)从气化炉的物料入口进入到

气化炉的气化反应室中,使得混合物与气化剂的质量比为1:0.7-0.8,然后上述混合物和气化剂在温度为1200-1500℃,压力为4-6mpa的条件下进行气化反应,得到水煤气和灰渣;然后所述水煤气和灰渣进入气化炉201下部的激冷室,在激冷水中经换热器进行冷却,被冷却的灰渣落入气化炉201底部,并通过灰渣出口排出气化炉201中,被冷却和洗涤的水煤气从气化炉201侧部的出口流出,同时经换热器换热后产生的低压蒸汽热量返回干燥器101用于生物质的预干燥。

64.本发明第三方面提供了一种由本发明第一方面或第二方面所述的制备方法制得的水煤气。采用本发明提供的水煤气的制备方法,制得的水煤气的有效气含量(co h2)更高,同时具有更高的冷煤气效率、碳转化率和产气率。

65.在没有特别说明的情况下,本发明所述的压力均表示表压。

66.以下将通过实例对本发明进行详细描述。以下实例中,在没有特别说明的情况下,使用的各种原料均可从商业渠道获得。

67.煤液化油渣萃余物1:灰分含量(空干基)为30wt%;

68.煤液化油渣萃余物2:灰分含量(空干基)为35wt%;

69.松木:挥发分含量(空干基)为60wt%,固定碳含量(空干基)为25wt%,高位热值为23mj/kg;

70.甘蔗渣;挥发分含量(空干基)为72wt%,固定碳含量(空干基)为19wt%,高位热值为19mj/kg;

71.以下实例中,采用气相色谱仪测定水煤气中各组分的含量。

72.实施例1

73.结合图1,以原料量为1000t/d进行计量,采用本发明提供的方法制备水煤气:

74.(i)将松木引入干燥器101中在200℃下进行预干燥,得到含水量为2wt%的预干燥的松木;

75.(ii)将煤液化油渣萃余物1与预干燥的松木按照1:0.65的质量比引入磨机102中进行研磨,得到平均粒径为200目的混合物;

76.(iii)将氮气与混合物按照1:10的质量比混合,在氮气的存在下,将混合物输送至常压料仓103中,此时打开第一阀门301,关闭第二阀门302,混合物落入锁斗104中,关闭第一阀门301,利用氮气对锁斗104充压,使得锁斗104压力达到5mpa,打开第二阀门302,将混合物输送至高压料仓105中,关闭第二阀门302;

77.在温度为100℃、压力为5.5mpa的条件下,将混合物从高压料仓105中经气化炉201的物料入口输送至气化炉的气化反应室202中,在温度为100℃、压力为5.5mpa的条件下,氧气从气化炉201的物料入口进入到气化炉的气化反应室202中,使得混合物与氧气的质量比为1:0.7,然后将上述混合物和氧气在温度为1200℃,压力为5mpa的条件下进行气化反应,得到水煤气和灰渣;然后水煤气和灰渣进入气化炉201下部的激冷室203,经换热器204换热后得到冷却的灰渣和水煤气,被冷却的灰渣落入气化炉201底部,并通过灰渣出口排出气化炉201中,被冷却的水煤气从气化炉201侧部的出口流出,同时经换热器换热后产生的低压蒸汽热量返回干燥器101用于松木的预干燥。

78.实施例2

79.按照与实施例1相同的方法,不同的是,步骤(i)中,将松木在100℃下进行预干燥,

使得到的预干燥的松木的含水量为5wt%;

80.步骤(ii)中,将煤液化油渣萃余物1与预干燥的松木的质量比改变为1:0.6;

81.步骤(iii)中,将氮气与混合物的质量比改变为1:9;

82.将混合物与氧气的质量比改变为1:0.8;

83.将气化反应的条件改变为温度为1300℃,压力为4.5mpa;制得水煤气。

84.实施例3

85.按照与实施例1相同的方法,不同的是,步骤(i)中,将松木在100℃下进行预干燥,使得到的预干燥的松木的含水量为5wt%;

86.步骤(ii)中,将煤液化油渣萃余物1与预干燥的松木的质量比改变为1:0.7;

87.步骤(iii)中,将氮气与混合物的质量比改变为1:8;

88.将混合物与氧气的质量比改变为1:0.75;

89.将气化反应的条件改变为温度为1250℃,压力为5.5mpa;制得水煤气。

90.实施例4

91.按照与实施例1相同的方法,不同的是,将“煤液化油渣萃余物1”替换为“煤液化油渣萃余物2”;制得水煤气。

92.实施例5

93.按照与实施例1相同的方法,不同的是,将“松木”替换为“甘蔗渣”;制得水煤气。

94.实施例6

95.按照与实施例1相同的方法,不同的是,将“煤液化油渣萃余物1”替换为“煤液化油渣萃余物2”,并将“松木”替换为“甘蔗渣”;制得水煤气。

96.实施例7

97.按照与实施例1相同的方法,不同的是,将煤液化油渣萃余物1与松木的质量比改变为1:0.5;制得水煤气。

98.实施例8

99.按照与实施例1相同的方法,不同的是,将混合物与氧气的质量比改变为1:0.85;制得水煤气。

100.对比例1

101.按照与实施例1相同的方法,不同的是,不加入松木,即仅用煤液化油渣萃余物1作为反应原料,制得水煤气。

102.对比例2

103.按照与实施例1相同的方法,不同的是,用相同用量的煤液化油渣代替煤液化油渣萃余物1和松木,制得水煤气。

104.将上述实施例和对比例制备得到的水煤气进行组分含量的分析,并计算冷煤气效率、碳转化率和产气率,结果见表1。

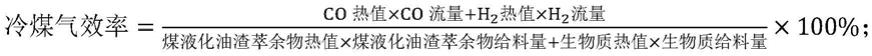

105.分别通过以下公式计算冷煤气效率、碳转化率和产气率:

[0106][0107]

[0108][0109]

表1

[0110][0111][0112]

从表1的结果可以看出,与现有制备水煤气的方法相比,本发明通过将煤液化油渣萃余物与生物质作为气化反应的原料,能够在获得高品质水煤气的同时降低能耗,且显著提高冷煤气效率、碳转化率和产气率。

[0113]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。