本发明涉及一种从废热解油(WPO)制备燃料组分的方法。

背景技术

寻找更可持续的炼油厂原料的需求不断增加。因此,可再生或回收型原材料连同传统的化石原料进料一起在现有炼油厂单元中协同处理,或甚至改造(retro-fitting)现有单元以单独处理这些新原材料,正受到越来越多的关注。

回收型原材料或减碳原料(reduced-carbon feedstock)是通过处理化石-基废物(如废塑料或报废轮胎)产生的进料。从炼油厂的角度而言,这些原料的吸引人的特征是它们在很大程度上代表了传统的炼油厂进料,因为它们只包含少量的氧并且由烃组成。

废热解油(WPO)不是加氢处理工艺过程中作为炼油厂流股的常见原料。它在组成上与基于植物来源的油和脂肪酸组分的原料显著不同,并且现有技术中的加氢处理反应器通常不具有处理具有废热解油特性的原料的能力。废热解油,如塑料热解油,含有不同的元素杂质,主要取决于原始原料,但也取决于所采用的热解技术。废热解油中最相关的三种杂质是氮、硫和氯,它们对热解油的利用会产生不利影响。这些杂质主要以有机形式存在,这意味着它们在结构上与不同尺寸和复杂性的烃链相关。使用像水洗或吸附等的简单方法无法有效去除像氯化烃等有机杂质。诸如这些物质的化合物的去除有必要使用反应性方法,以易于与热解油分离的形式释放出氯。一种这样的形式是氯化氢(HCl),这在氯化烃催化加氢处理时会产生。这类催化加工要求元素杂质低,以避免催化剂失活,这对于加工复杂材料如塑料热解油可能产生问题。

具体而言,包含氮、硫和氯的烃链的加氢处理将会导致HCl、NH3和H2S的产生。加氢处理产物冷却后,所产生的HCl如果与水接触,则可能对加氢处理反应的入口管道产生腐蚀。该HCl也可能与NH3反应而产生NH4Cl,这可能会堵塞催化剂床。NH4Cl还会导致热交换器结垢。

因此,需要采用不同的技术以制备作为炼油厂原料的WPO,并且迫切需要开发有效且稳健的纯化方法,从而可以在对原料进行加氢处理之前去除污染物如氯化烃。

现有技术通常教导炼油厂环境中加工塑料热解油的四种不同概念,它们中的每一种都旨在解决加氢处理前去除有害元素杂质的挑战,特别是卤素,如氯和溴,但有时也包括氮和硫:

√通过固体塑料原料的分选去除有害杂质;

√最常使用所谓的预裂化去除热解期间的有害杂质;

√在专用加氢处理单元中去除有害杂质;

√在常规炼油厂加氢处理之前使用液体热解油的预处理步骤去除有害杂质。

本发明是基于最后提到的这些概念的原理,但根据本发明的解决方案不同于现有技术中对该概念的教导。具体而言,从塑料热解油中去除杂质的公开文献很少,并且没有讨论在用于加氢处理的炼油单元之前的塑料热解油预处理。

WO 2017088015 A1公开了一种液-液萃取,一种专门用于塑料热解油的纯化方法。

US 2016/0264874 A1公开了塑料热解油的催化加氢处理。

US 7,955,498 B2公开了一种降低通过使用含卤素的酸性离子液体催化剂的烃转化工艺方法制备的具有有机卤化物含量的烃产物中卤化物浓度的方法。

本发明的目的是提供一种在常规炼油厂加氢处理之前去除废热解油中的有害杂质,特别是氯和氮的方法。

另一个目的是提供一种不太复杂的预处理步骤,在炼油加氢处理之前无需使用多相催化剂和外部氢而去除杂质。

还有的另一个目的是提供一种能够用于现有加氢处理单元制备燃料组分的废热解油。

这些目的通过本发明的方法得以实现。

技术实现要素:

因此,本发明提供了一种从废热解油(WPO)制备燃料组分的方法,包括:

a)提供废热解油,其包含作为主要部分如至少75wt%的塑料热解油(PPO)和/或轮胎热解油(TPO),该废热解油包含作为主要部分的烃,并包含以下形式的杂质:

-含至少20mg/kg并可选地最高达3500mg/kg WPO的氯的氯化合物,

-包含至少50mg/kg并可选地最高达10,000mg/kg WPO的氮的氮化合物,

-包含至少10mg/kg并可选地最高达15,000mg/kg WPO的硫的硫化合物;

b)通过在150-450℃下用水或高于pH 7的水进行水热处理而纯化所述废热解油,其中油水比率为9:1-1:9(重量/重量),如4:1-1:1;

c)将该水热处理的废热解油与水相分离;

d)制备加氢处理进料

-主要由该水热处理废热解油组成;或

-基本上由该水热处理废热解油和一种或多种选自由具有低于50mg/kg氯和低于1mg/kg硅的含氧生物油和具有低于50mg/kg氯和低于1mg/kg硅的烃组成的列表中的进料的混合物组成;

e)在200-450℃的温度和1-25MPa的压力下,用氢催化加氢处理该加氢处理进料而引起氢化,以及可选的加氢脱氧(HDO)、加氢脱硫(HDS)、加氢脱氮(HDN)、加氢脱氯(HDCl)、加氢脱芳构化(HDAr)和加氢异构化(HI)中的一种或多种;

f)从该加氢处理的产物中回收至少一种沸点处于液体燃料范围内的烃馏分。

因此,本发明将加氢处理之前的水解步骤和现有加氢处理设备中的加氢处理步骤结合起来。根据本发明,废热解油通过在水或pH值大于7的水溶液存在下加热至150-450℃的温度而进行预处理。通过本发明,有可能在不使用多相催化剂和外部氢的情况下至少部分去除废热解油中的有机氯和其他元素杂质。尽管这种纯化的废热解油还不是现成的燃料组分,但留下的需要使用其他方式去除的杂质较少。因此,这种纯化方法基本上改进了废热解油,如塑料热解油(PPO)和轮胎热解油(TPO),用于例如现有炼油厂加氢处理单元的可用性。理论上,在加氢处理之前已经使用根据本发明的方法纯化的废热解油能够进料到利用比如果在将原料进料到加氢处理反应器之前未进行纯化的可能混合物更高的共混物的炼油厂加氢处理单元中。

该反应可以在包括混合的加压系统中进行。在一定的反应时间之后,该混合物可以进行冷却,并通过,例如,离心分离油相和水相。据推测,氯以HCl形式释放,其随后被如果存在于水溶液中的碱性组分,例如,NaOH中和。因此,在反应期间,该水溶液的pH值会降低。与原始塑料热解油相比,经过这种方式处理的热解具有较低的氯、氮和硫含量,并且在一些实施方式中,它还可以具有较低的溴和硅含量。在一些实施方式中,还形成固体沉淀物。因此,从热解油中去除的杂质被转移到水相和沉淀物中是合理的。

与现有技术中的加氢处理方法相比,本发明的工艺方法不太复杂,因为它不需要氢或催化剂,并且除了去除氯、氮和硫之外,在一些实施方式中还可以去除溴和硅。

因此,在本发明方法的一个优选实施方式中,WPO可以还包含含有至少20mg/kg WPO的硅的硅化合物形式的杂质,和/或含有至少10mg/kg WPO的溴的溴化合物形式的杂质。尤其令人惊奇的是,本方法还能够去除硅,而这拓宽了废热解油的应用领域。

一些定义

加氢处理进料

在本发明的上下文中,该加氢处理进料可以包含含氧生物油与源自如权利要求书中定义的塑料热解油(PPO)和/或轮胎热解油(TPO)的水热处理废热解油的混合物。含氧生物油通常是游离脂肪酸和脂肪酸衍生物,如酯类,例如,甘油酯、酰胺、醇、酸酐、金属盐或其混合物,该脂肪酸具有4个或更多个碳原子,如4-24个碳原子,并且该脂肪酸可以是饱和的或不饱和的。

加氢处理

在本发明的上下文中,加氢处理是使进料中的烃加氢的催化处理,并且可选地,正如权利要求书中定义的一种或多种方法,并且其向该进料中的烃中加氢和/或从其中除去氧、硫、氮、氯和/或芳族化合物,和/或导致其加氢异构化。

具体实施方式

在描述本发明的实施方式时,为了清楚起见将使用特定术语。然而,本发明并非旨在限于如此选择的特定术语,并且应当理解的是,每个特定术语包括以类似方式操作以实现类似目的的所有技术等同物。

在描述本发明的实施方式时,并未明确描述所有可能实施方式的组合和排列。然而,某些措施在相互不同的从属权利要求中陈述或在不同实施方式中描述的仅有事实并不表示这些措施的组合不能有利地进行使用。本发明设想了所描述的实施方式的所有可能的组合和排列。

在本文中的术语“包括”、“包含”和“含有”由发明人意图在每种情况下分别可选地用术语“由……组成的”、“由……组成”和“会由……组成”替代。

根据本发明的方法,该WPO包含作为主要部分的PPO和/或包含作为其主要部分的烃的TPO。主要部分构成,例如,WPO中至少75wt%的PPO和/或TPO,如至少80wt%,例如,至少85wt%、至少90wt%、至少95wt%或至少98wt%。该烃构成,例如,WPO的至少75wt%,如至少80wt%,例如,WPO的至少85wt%、至少90wt%、至少95wt%或至少98wt%。

该WPO中以氯化合物形式的杂质构成了至少20mg/kg的WPO的氯,如至少50mg/kg,例如,至少100mg/kg、至少200mg/kg、至少300mg/kg、至少400mg/kg、至少500mg/kg、至少1000mg/kg、至少1500mg/kg、至少2000mg/kg、至少2500mg/kg、至少3000mg/kg和最高达3500mg/kg。

该WPO中以氮化合物形式的杂质构成了至少50mg/kg的WPO的氮,如至少100mg/kg、至少200mg/kg、至少300mg/kg、至少400mg/kg、至少500mg/kg、至少1000mg/kg、至少2000mg/kg、至少3000mg/kg、至少5000mg/kg、至少7000mg/kg和最高达10,000mg/kg。

该WPO中以硫化合物形式的杂质构成了至少10mg/kg的WPO的硫,如至少20mg/kg,例如,至少50mg/kg、至少100mg/kg、至少200mg/kg、至少300mg/kg、至少400mg/kg、至少500mg/kg、至少1000mg/kg、至少2000mg/kg、至少3000mg/kg、至少5000mg/kg、至少7000mg/kg、至少10,000mg/kg和最高达15,000mg/kg。

在水热处理期间,通过加入任何方便的碱,如NaOH、KOH、LiOH、Ca(OH)2、Mg(OH)2、Ba(OH)2,优选NaOH,可以将水中的pH值调节至7以上。

在水热处理期间,该温度为150-450℃,如175-425℃,例如,200-400℃、225-375℃、250-350℃、275-325℃或250-300℃。

在该水热处理期间,油与水之比(重量/重量)为9:1-1:9,如4:1-1:1,例如,2:1。

在本发明方法的第一个实施方式中,该WPO可以还包含以硅化合物形式的杂质,其包含至少20mg/kg的WPO的硅,如至少30mg/kg、至少40mg/kg、至少50mg/kg、至少60mg/kg、至少70mg/kg、至少80mg/kg、至少90mg/kg、至少100mg/kg、至少150mg/kg、至少200mg/kg、至少300mg/kg、至少400mg/kg、至少500mg/kg、至少600mg/kg、至少700mg/kg、至少800mg/kg,至少900mg/kg、至少100mg/kg、至少1500mg/kg和最高达2000mg/kg;和/或以溴化合物形式的杂质,其包含至少10mg/kg的WPO的溴,如至少20mg/kg、至少30mg/kg、至少40mg/kg、至少50mg/kg、至少60mg/kg、至少70mg/kg、至少80mg/kg、至少90mg/kg、至少100mg/kg、至少150mg/kg、至少200mg/kg,至少300mg/kg、至少400mg/kg、至少500mg/kg、至少600mg/kg、至少700mg/kg、至少800mg/kg、至少900mg/kg、至少1000mg/kg、至少1500mg/kg和最高达2000mg/kg。

在本发明的任何实施方式中,该WPO可以还包含以硅化合物形式的杂质,其包含至少20mg/kg的硅并至多2000mg/kg,并且步骤b)中的水热处理可以进行实施而使废热解油的硅化合物减少至少50%和/或氯化合物减少至少50%,可选地由此该水热处理废热解油中的硅低于20mg/kg,和/或由此该水热处理废热解油中的氧高于20mg/kg。

在本发明的任何实施方式中,步骤b)中使用的具有高于7的pH值的水可以包含一种或多种选自由以下组成的列表中的阳离子:碱金属,如Li、Na、K、Rb、Cs,和碱土金属,如Mg、Ca、Sr和Ba。

在本发明的任何实施方式中,该加氢处理进料可以基本上由水热处理的废热解油和由以下组成的列表中的一种或多种的混合物组成:具有小于50mg/kg氯和小于1mg/kg硅的含氧生物油和具有小于5mg/kg氯和小于1mg/kg硅的烃。

在本发明的任何实施方式中,该加氢处理进料可以基本上由水热处理的废热解油、具有小于50mg/kg氯和小于1mg/kg硅的含氧生物油和含有小于5mg/kg氯和小于1mg/kg硅的烃的混合物组成。

在本发明的任何实施方式中,该加氢处理进料可以基本上由以下混合物组成:

-1wt%-100wt%,如5wt%、10wt%、20wt%、30wt%、40wt%、50wt%、60wt%、70wt%、80wt%、90wt%或95wt%的所述水热处理的废热解油;

-0-40wt%,如1wt%-30wt%,例如,5wt%-25wt%,或10wt%-20wt%,具有小于50mg/kg氯和小于1mg/kg硅的含氧生物油;和

-0-99wt%,如2wt%、5wt%、10wt%、15wt%、20wt%、25wt%、30wt%、35wt%、40wt%、50wt%、60wt%、70wt%、80wt%、90wt%或95wt%,具有小于5mg/kg氯和小于1mg/kg硅的烃。

在本发明的任何实施方式中,该加氢处理进料可以基本上由以下混合物组成:

-1wt%-10wt%,如2wt%、3wt%、4wt%、5wt%、6wt%、7wt%、8wt%、9wt%或10wt%的所述水热处理的废热解油;

-1wt%-40wt%,例如5wt%-30wt%,例如,10wt%-25wt%,或15wt%-20wt%,具有小于50mg/kg氯和小于1mg/kg硅的含氧生物油;和

-50wt%-98wt%,如55wt%-95wt%,例如,60wt%-90wt%,或70wt%-80wt%,具有小于5mg/kg氯和小于1mg/kg硅的烃。

在本发明的任何实施方式中,在步骤d)中,至少80wt%,如至少85wt%,例如,至少90wt%或至少95wt%,具有小于5mg/kg氯和小于1mg/kg硅的烃可以是从步骤f)获得的回收产物。

在本发明的任何实施方式中,在步骤d)中,具有小于5mg/kg氯和小于1mg/kg硅的烃还可以具有小于1wt%的烯烃。

在本发明的任何实施方式中,在步骤f)中,所述至少一种在液体燃料范围内沸腾的烃馏分可以是柴油和/或汽油和/或石脑油。

在本发明的任何实施方式中,在步骤e)中,所述加氢处理可以在固定床反应器中进行。

在本发明的任何实施方式中,所述加氢处理反应条件可以包括:在加氢脱氧催化剂如氧化铝载体负载NiMo的存在下,270-390℃范围内,如280℃、290℃、300℃、310℃、320℃、330℃、340℃、350℃、360℃、370℃或380℃的温度,这取决于所述混合物中烃和生物油的性质,2-8MPa范围内的压力,和0.1-10h-1,优选0.5-5h-1范围内的WHSV,和50-2000nl H2/L进料,优选100-900nl H2/L进料的H2流量。

在本发明的任何实施方式中,该加氢处理反应条件可以包括适合异构化的条件,该反应条件包括:在异构化催化剂如包含第VIII族金属和分子筛,可选地负载于氧化铝和/或二氧化硅载体上的催化剂存在下,250-450℃,如300-400℃范围内的温度,1-6MPa,如2-5MPa范围内的压力,和0.1-10h-1,优选0.5-5h-1,更优选0.5-3h-1范围内的WHSV,以及50-2000nl H2/L进料,优选100-900nl H2/L进料,更优选100-800nl H2/L进料的H2流量。

实施例

实施例1

废塑料热解油石脑油馏分的高温NaOH处理

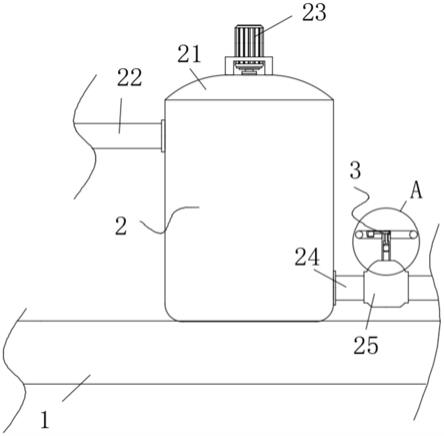

以下实验在1升间歇式高压釜反应器中进行。将源自废塑料热解油(340g)的蒸馏石脑油馏分(5wt%-95wt%蒸馏范围85-174℃)和2wt%NaOH水溶液(227g)一起称重到反应器容器中。在密封和压力测试后,以500rpm搅拌的反应器被加热到240℃的所需反应温度,然后保持30分钟。随后将所述反应器冷却至室温之后回收产物。将所述内容物从反应器容器中倾析到离心管中,并将液体在20℃和4300rpm下离心30分钟。离心后,所纯化的热解油作为单独的层进行回收,并分析其Cl、Br、S和N的含量。Cl、Br和S含量使用X-射线荧光光谱法进行测定,而N含量根据标准ASTM D 5762进行测定。表1中所显示的结果表明,Cl和Br的含量降低了超过90%。

表1.废塑料裂解油石脑油馏分在240℃下用2wt%氢氧化钠水溶液处理30min前后的杂质含量。

实施例2

废塑料热解油石脑油馏分的高温NaOH处理

以下实验在1升间歇式高压釜反应器中进行。将源自废塑料热解油(340g)(商购获自Ecomation)的蒸馏石脑油馏分(5wt%-95wt%蒸馏范围85-174℃)和2wt%NaOH水溶液(227g)一起称重到反应器容器中。在密封和压力测试后,以500rpm搅拌的反应器被加热到240℃的所需反应温度,然后保持30分钟。随后将反应器冷却至室温之后回收产物。将内容物从反应器容器中倾析到离心管中,并将液体在20℃和4300rpm下离心30分钟。离心后,将所纯化的热解油作为单独的层回收,并分析其Cl、Br、S、N和Si含量。Cl、Br和S含量使用X-射线荧光光谱法进行测定,而N含量根据标准ASTM D 5762进行测定。硅含量使用电感耦合等离子体质谱法进行分析。结果如表2中所示,清楚地表明Cl、Br和Si的含量降低超过90%。

表2.废塑料裂解油石脑油馏分在240℃下用2wt%氢氧化钠水溶液处理30min前后的杂质含量。

实施例3

废塑料热解油中间馏分的溶剂萃取

在本实施例中,使用采用N-甲基-2-吡咯烷酮(NMP)的溶剂萃取,从废塑料热解油中间馏分(5wt%-95wt%蒸馏范围172-342℃)中去除杂质。废塑料热解油(100g)首先在玻璃分液漏斗中室温下与含有2wt%水的NMP(196g NMP,4g水)混合。混合后,使萃余液和萃取液分离。在这种情况下代表经纯化的废塑料热解油的萃余液再进行两次相同的萃取处理(总共3个萃取步骤)。在第三个萃取步骤之后,萃余液在玻璃分液漏斗中使用2:1(w/w)的水油比在环境温度下用水洗涤。分析水洗的萃余液(即经纯化的热解油中间馏分)的Cl、Br、S和N含量。Cl、Br和S含量使用X-射线荧光光谱法进行测定,而N含量根据标准ASTM D 5762进行测定。表3中的结果表明,Cl和Br含量因为溶剂萃取处理均减少超过90%。

表3.N-甲基-2-吡咯烷酮溶剂萃取和水洗前后废塑料热解油中间馏分杂质含量

本文用于企业家、创业者技术爱好者查询,结果仅供参考。