1.本发明涉及油墨技术领域,尤其涉及一种玻璃纸专用表印油墨及其制备方法。

背景技术:

2.玻璃纸是一种是以棉桨、木桨等天然纤维为原料,用胶黏法制成的薄膜。是一种拥有部分玻璃性质的新型纸。它透明、无毒无味。其分子链存在着一种奇妙的微透气性,可以让商品象鸡蛋透过蛋皮上的微孔一样进行呼吸,这对商品的保鲜和保存活性十分有利;对油性、碱性和有机溶剂有强劲的阻力;不产生静电,不自吸灰尘;因用天然纤维制成,在垃圾中能吸水而被分解,不至于造成环境污染。广泛应用于商品的内衬纸和装饰性包装用纸。它的透明性使人对内装商品一目了然,又具有防潮、不透水、不透气、可热封等性能,对商品起到良好保护作用。与普通塑料膜比较,它有不带静电、防尘、扭结性好等优点。玻璃纸的特点是透明度高,光泽度强,印刷图文后色泽格外鲜艳,这是塑料薄膜所不能达到的,而且其印刷适应性好,印刷前不用经过任何处理,玻璃纸还具有抗静电处理性能,不易吸附灰尘,避免了图文粘尘等印刷故障的发生。

3.其具有的优点已经引起很多行业如:药品、食品、香烟、纺织品、化妆品、精密仪器等商品的包装的重视。玻璃纸专用表印油墨也就应运而生。

4.目前市场上应用的玻璃纸油墨,由于玻璃纸表面光滑,无毛细孔存在,印刷后,油墨层不易固着或者固着不牢固,容易出现油墨反粘、附着力差、油墨转印不良等现象。而且目前市场应用的玻璃纸油墨中含有甲苯、丁酮、邻苯二甲酸类塑化剂等对人体有害的易挥发有机溶剂。并且耐温性不好、油墨易黄变等。本发明主要针对现市场玻璃纸油墨的缺陷而研发的新型油墨。

技术实现要素:

5.本发明提供了玻璃纸专用表印油墨及其制备方法,以解决现有技术的上述问题。

6.本发明的方案是:

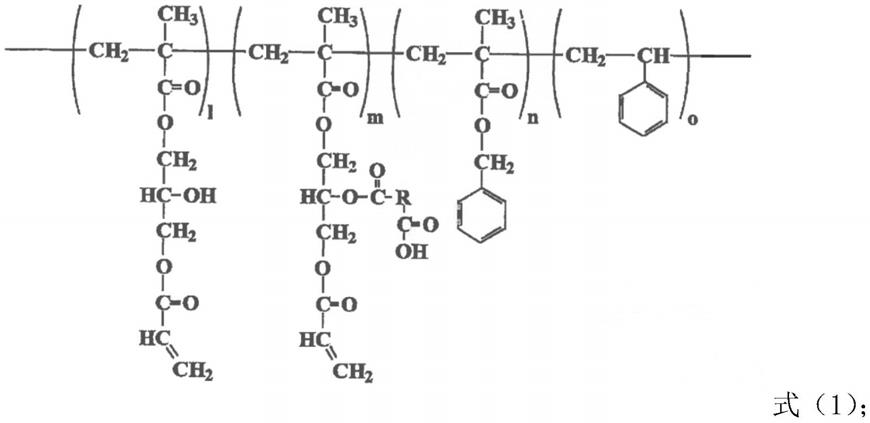

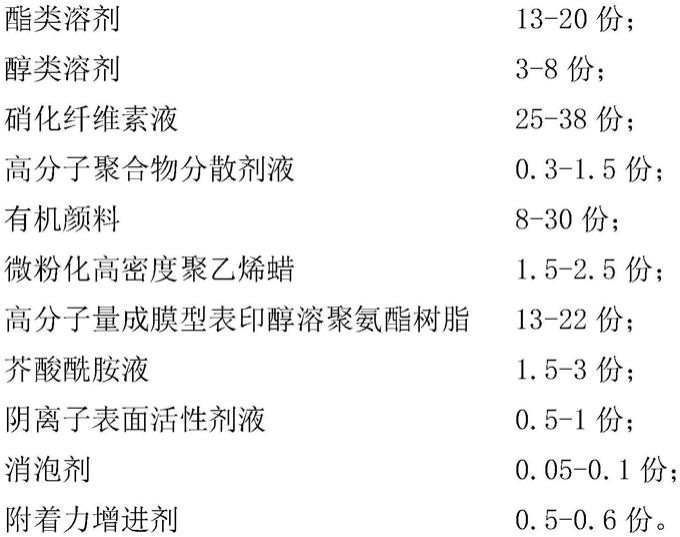

7.一种玻璃纸专用表印油墨,包括下列重量份的原料:

[0008][0009]

作为优选的技术方案,包括下列重量份的原料:

[0010][0011]

作为优选的技术方案,所述高分子聚合物分散液为进口高分子聚合物;非常优异的研磨分散效果,对有机颜料有非常好的展色性和降粘效果;所述附着力增进剂为进口附着力增进剂;所述阴离子表面活性剂液为进口阴离子表面活性剂液。

[0012]

所述的高分子量成膜型表印醇溶聚氨酯树脂,专用于制造无苯无酮凹版表印油墨。该树脂具有优异的颜料润湿性能,在聚烯烃上有好的附着力,特别是塑料薄膜上附着牢度好。对双氧水等化学品的耐抗性好,抗粘连性能良好;与市场上同类聚氨酯、硝化纤维素等树脂具有良好的相容性,特别适合配合硝化纤维素使用。

[0013]

所述的微粉化高密度聚乙烯蜡,在本发明中起到抗刮、抗磨、防粘和增加爽滑度等

表面性能,防止油墨在高速印刷过程中纸张相互摩擦从而磨损油墨外观影响印刷效果。也可防止油墨出现反粘,排除在高速印刷过程中油墨墨层轻易脱落在过辊上的现象。

[0014]

作为优选的技术方案,所述的硝化纤维素液包括硝化纤维素与酯类溶剂、醇类溶剂,所述的硝化纤维素与酯类溶剂、醇类溶剂的质量比为3.5:4:2.5。

[0015]

所述硝化纤维素液制备方法:

[0016]

生产分散:根据生产工艺单,清洁专用生产物料缸,在核对物品号准确无误的情况下,将一部分酯类溶剂和醇类溶剂投入干净无污染的生产物料缸内,移至干净的搅拌转下,将搅拌转速度调整至600-800转/min,分散2min,两种类型的溶剂混合均匀后,再将全部的硝化纤维素缓慢加入生产物料缸中,搅拌转转速调至800-1000转/min,分散60min;最后分别加入余下的酯类溶剂和醇类溶剂,调整粘度。送检合格后,制得硝化纤维素液;硝化纤维素液必须存储在塑料桶内,不能用铁桶存储;铁桶存储会产生黄变。

[0017]

作为优选的技术方案,所述的进口阴离子表面活性剂液包括进口阴离子表面活性剂与酯类溶剂,所述进口阴离子表面活性剂与酯类溶剂的质量比为8:2。

[0018]

进口阴离子表面活性剂液制备方法:

[0019]

生产分散:根据生产工艺单,清洁专用生产物料缸,在核对物品号准确无误的情况下,将一部分酯类溶剂全部的进口进口阴离子表面活性剂投入干净无污染的生产物料缸内,移至干净的搅拌转下,将搅拌转速度调整至400-500转/min,分散10min,将余下的酯类溶剂投入到生产物料缸内,将搅拌转速度调整至200-300转/min,分散2min。送检合格后,制得进口阴离子表面活性剂液。铁桶存储,备用。

[0020]

作为优选的技术方案,所述的芥酸酰胺液包括芥酸酰胺和醇类溶剂、酯类溶剂,所述的芥酸酰胺和醇类溶剂、酯类溶剂质量比为3:3:4。

[0021]

芥酸酰胺液制备方法:

[0022]

生产分散:根据生产工艺单,清洁专用生产物料缸,在核对物品号准确无误的情况下,将一部分酯类溶剂和醇类溶剂投入干净无污染的生产物料缸内,移至干净的搅拌转下,将搅拌转速度调整至300-500转/min,分散2min,将醇类溶剂和酯类溶剂混合均匀后,再将全部的芥酸酰胺缓慢加入生产物料缸中,搅拌转转速调至500-800转/min,分散90min。最后分别加入余下的酯类溶剂和醇类溶剂,调整粘度。送检合格后,制得芥酸酰胺液。铁桶存储,备用。

[0023]

作为优选的技术方案,所述的进口高分子聚合物分散剂液包括进口高分子聚合物分散剂与酯类溶剂,所述的进口高分子聚合物分散剂与酯类溶剂的质量比为2:8。

[0024]

高分子聚合物分散剂液制备方法:

[0025]

生产分散:根据生产工艺单,清洁专用生产物料缸,在核对物品号准确无误的情况下,将一部分酯类溶剂全部的进口高分子聚合物分散剂投入干净无污染的生产物料缸内,移至干净的搅拌转下,将搅拌转速度调整至600-800转/min,分散10min,将余下的酯类溶剂投入到生产物料缸内,将搅拌转速度调整至200-300转/min,分散2min。送检合格后,制得进口高分子聚合物分散剂液。铁桶存储,备用。

[0026]

作为优选的技术方案,所述有机颜料为金红石钛白。

[0027]

本发明还公开了一种玻璃纸专用表印油墨的制备方法,包括下列步骤:

[0028]

1)配料预分散,根据生产工艺单,清洁专用生产物料缸,在核对物品号准确无误的

情况下,依次投入8-10重量份的酯类溶剂与1-3重量份的醇类溶剂,搅拌混合均匀后,投入22-32重量份的硝化纤维素液;分散机调速至300-500r/min,搅拌5-10min;然后投入8-30重量份的有机颜料,搅拌5-10min;将0.3-1.5重量份的高分子聚合物分散剂液与3-6重量份的硝化纤维素液充分混合均匀后投入,搅拌5-10min;再投入1.5-2.5重量份的微粉化高密度聚乙烯蜡;分散机调速至1200-1500r/min,分散25-40min;整个分散过程温度≤45℃;分散结束后用1-2重量份的醇类溶剂清洗搅拌转;转下一工序。

[0029]

2)研磨,检查砂磨机状态是否完好,在正常的情况下,转移步骤1)所得物料进入研磨工序,研磨2~3遍,每一遍参照gb/t13217.3《液体油墨细度检验方法》检验细度,合格后,用1-3重量份的醇类溶剂与3-6重量份的酯类溶剂混合均匀后的混合溶剂冲洗砂磨机,计量;研磨过程中进料压力≤0.1mpa,温度≤55℃,越低越好,黑色≤45℃;

[0030]

3)分散与调整,将步骤2)所得物料放入分散机,然后再依次加入13-22重量份的高分子量成膜型表印醇溶聚氨酯树脂、1.5-3重量份的芥酸酰胺液、0.5-1重量份的阴离子表面活性剂液、0.05-0.1重量份的消泡剂;分散机调速至1000-1200r/min,高速分散30-40min;降速至300-500r/min;然后用余下的2-4份酯类溶剂调整粘度;将分散机转速调为1000-1100r/min,分散5min;停止搅拌,待物料冷却至40摄氏度以下后,加入0.4-0.6重量份的附着力增进剂;再将分散机转速调为1000-1100r/min,分散5min;制得成品,停机送qc,参照gb/t13217.1-2020《《油墨颜色和着色力检验方法》》、gb/t13217.3-2008《《液体油墨细度检验方法》》、gb/t13217.4-2020《《油墨粘度检验方法》》、gb/t13217.5-2008《《液体油墨初干性检验方法》》、gb/t13217.7-2009《《液体油墨附着牢度检验方法》》、qb/t2929《《油墨的溶剂残留检验方法》》标准分别对玻璃纸专用表印油墨颜色、细度、粘度、初干性、着色力、附着牢度、溶剂残留等技术性能进行测试,便制得玻璃纸专用表印彩色油墨成品。

[0031]

作为优选的技术方案,所述步骤1)中的有机颜料为金红石钛白粉,则投入12-18重量份的金红石钛白粉,搅拌5-10min,将0.3-1.5重量份的高分子聚合物分散剂液与3-6重量份的硝化纤维素液充分混合均匀后投入,搅拌5-10min;再投入1.5-2.5重量份的微粉化高密度聚乙烯蜡;分散机调速至1200-1500r/min,分散15-20min;降速为700-900r/min再投入8-12重量份的金红石钛白粉,分散机调速至1200-1500r/min,分散25-30min;整个分散过程温度≤45℃;分散结束后用1-2重量份的醇类溶剂清洗搅拌转;转下一工序。

[0032]

本发明的优点:

[0033]

首先,本发明的制备工艺简单,所制得的产品印刷效果好、图案清晰、平整、附着牢度好,印刷过程中vocs挥发少、干燥速度快、印品溶剂残留低、印刷上墨量少综合成本低、浅网转移性好,光泽度好,印刷效果持久,印品抗刮、抗磨、防粘,且印品表面光滑不起皱,印品耐晒、耐候性均好。能完全符合玻璃纸表面印刷的要求,适宜市场的广泛使用。

[0034]

其次,本发明采用的高分子量成膜型表印醇溶聚氨酯树脂,专用于制造无苯无酮凹版表印油墨;该树脂具有优异的颜料润湿性能,在聚烯烃上有好的附着力,特别是塑料薄膜上附着牢度好。对双氧水等化学品的耐抗性好,抗粘连性能良好。与市场上同类聚氨酯、硝化纤维素等树脂具有良好的相容性。该树脂合理的添加配比,可有效的提高产品印刷时的干燥速度,有效的解决了由于玻离纸表层极其光亮平滑给油墨的附着力增加了难度的技术难题。现市场上应用的玻璃纸油墨是采用硝化纤维素为主树脂生产,硝化纤维素最大的缺点是快干、成膜硬度高、坚韧等,油墨附着力差,容易返黄。本发明有效解决这一问题。

[0035]

并且,本发明所使用的微粉化高密度聚乙烯蜡,在本发明中起到抗刮、抗磨、防粘和增加爽滑度等表面性能,防止油墨在高速印刷过程中纸张相互摩擦从而磨损油墨外观影响印刷效果。也可防止油墨出现反粘,排除在高速印刷过程中油墨墨层轻易脱落在过辊上的现象。

[0036]

并且,本发明使用的进口高分子聚合物分散剂,分散效果好,提高色彩的强度和稳定性,提高颜料和树脂的相容性,抗絮凝、抗浮色,成品成膜光滑,外观清晰,光泽度高,而且还能有效减少成品泡沫。分散剂的选材和添加量尤为重要。合理适量的分散剂添加量能有效的提升分散性,同时对油墨的粘度、平均粒径的分布广度也有一定影响,颜料粒径过大会引起着色力不足,颜料粒径过小会造成色变,粒径应在一定区间分布,性能才会好。由此选对分散剂和分散剂的配比极其重要。

[0037]

本发明满足qb/t1046-2012《凹版塑料薄膜表印油墨》标准要求,印刷后的印品所有技术性能均符合要求,质量稳定。

具体实施方式

[0038]

为了弥补以上不足,本发明提供玻璃纸专用表印油墨及其制备方法以解决上述背景技术中的问题。

[0039]

一种玻璃纸专用表印油墨,包括下列重量份的原料:

[0040][0041][0042]

包括下列重量份的原料:

[0043][0044]

所述高分子聚合物分散液为进口高分子聚合物;非常优异的研磨分散效果,对有机颜料有非常好的展色性和降粘效果;所述附着力增进剂为进口附着力增进剂;所述阴离子表面活性剂液为进口阴离子表面活性剂液。

[0045]

所述的高分子量成膜型表印醇溶聚氨酯树脂,专用于制造无苯无酮凹版表印油墨。该树脂具有优异的颜料润湿性能,在聚烯烃上有好的附着力,特别是塑料薄膜上附着牢度好。对双氧水等化学品的耐抗性好,抗粘连性能良好;与市场上同类聚氨酯、硝化纤维素等树脂具有良好的相容性,特别适合配合硝化纤维素使用。

[0046]

所述的微粉化高密度聚乙烯蜡,在本发明中起到抗刮、抗磨、防粘和增加爽滑度等表面性能,防止油墨在高速印刷过程中纸张相互摩擦从而磨损油墨外观影响印刷效果。也可防止油墨出现反粘,排除在高速印刷过程中油墨墨层轻易脱落在过辊上的现象。

[0047]

所述的硝化纤维素液包括硝化纤维素与酯类溶剂、醇类溶剂,所述的硝化纤维素与酯类溶剂、醇类溶剂的质量比为3.5:4:2.5。

[0048]

所述硝化纤维素液制备方法:

[0049]

生产分散:根据生产工艺单,清洁专用生产物料缸,在核对物品号准确无误的情况下,将一部分酯类溶剂和醇类溶剂投入干净无污染的生产物料缸内,移至干净的搅拌转下,将搅拌转速度调整至600-800转/min,分散2min,两种类型的溶剂混合均匀后,再将全部的硝化纤维素缓慢加入生产物料缸中,搅拌转转速调至800-1000转/min,分散60min;最后分别加入余下的酯类溶剂和醇类溶剂,调整粘度。送检合格后,制得硝化纤维素液;硝化纤维素液必须存储在塑料桶内,不能用铁桶存储;铁桶存储会产生黄变。

[0050]

所述的进口阴离子表面活性剂液包括进口阴离子表面活性剂与酯类溶剂,所述进口阴离子表面活性剂与酯类溶剂的质量比为8:2。

[0051]

进口阴离子表面活性剂液制备方法:

[0052]

生产分散:根据生产工艺单,清洁专用生产物料缸,在核对物品号准确无误的情况下,将一部分酯类溶剂全部的进口进口阴离子表面活性剂投入干净无污染的生产物料缸

内,移至干净的搅拌转下,将搅拌转速度调整至400-500转/min,分散10min,将余下的酯类溶剂投入到生产物料缸内,将搅拌转速度调整至200-300转/min,分散2min。送检合格后,制得进口阴离子表面活性剂液。铁桶存储,备用。

[0053]

所述的芥酸酰胺液包括芥酸酰胺和醇类溶剂、酯类溶剂,所述的芥酸酰胺和醇类溶剂、酯类溶剂质量比为3:3:4。

[0054]

芥酸酰胺液制备方法:

[0055]

生产分散:根据生产工艺单,清洁专用生产物料缸,在核对物品号准确无误的情况下,将一部分酯类溶剂和醇类溶剂投入干净无污染的生产物料缸内,移至干净的搅拌转下,将搅拌转速度调整至300-500转/min,分散2min,将醇类溶剂和酯类溶剂混合均匀后,再将全部的芥酸酰胺缓慢加入生产物料缸中,搅拌转转速调至500-800转/min,分散90min。最后分别加入余下的酯类溶剂和醇类溶剂,调整粘度。送检合格后,制得芥酸酰胺液。铁桶存储,备用。

[0056]

所述的进口高分子聚合物分散剂液包括进口高分子聚合物分散剂与酯类溶剂,所述的进口高分子聚合物分散剂与酯类溶剂的质量比为2:8。

[0057]

高分子聚合物分散剂液制备方法:

[0058]

生产分散:根据生产工艺单,清洁专用生产物料缸,在核对物品号准确无误的情况下,将一部分酯类溶剂全部的进口高分子聚合物分散剂投入干净无污染的生产物料缸内,移至干净的搅拌转下,将搅拌转速度调整至600-800转/min,分散10min,将余下的酯类溶剂投入到生产物料缸内,将搅拌转速度调整至200-300转/min,分散2min。送检合格后,制得进口高分子聚合物分散剂液。铁桶存储,备用。

[0059]

所述有机颜料为金红石钛白。

[0060]

本发明还公开了一种玻璃纸专用表印油墨的制备方法,包括下列步骤:

[0061]

1)配料预分散,根据生产工艺单,清洁专用生产物料缸,在核对物品号准确无误的情况下,依次投入8-10重量份的酯类溶剂与1-3重量份的醇类溶剂,搅拌混合均匀后,投入22-32重量份的硝化纤维素液;分散机调速至300-500r/min,搅拌5-10min;然后投入8-30重量份的有机颜料,搅拌5-10min;将0.3-1.5重量份的高分子聚合物分散剂液与3-6重量份的硝化纤维素液充分混合均匀后投入,搅拌5-10min;再投入1.5-2.5重量份的微粉化高密度聚乙烯蜡;分散机调速至1200-1500r/min,分散25-40min;整个分散过程温度≤45℃;分散结束后用1-2重量份的醇类溶剂清洗搅拌转;转下一工序。

[0062]

2)研磨,检查砂磨机状态是否完好,在正常的情况下,转移步骤1)所得物料进入研磨工序,研磨2~3遍,每一遍参照gb/t13217.3《液体油墨细度检验方法》检验细度,合格后,用1-3重量份的醇类溶剂与3-6重量份的酯类溶剂混合均匀后的混合溶剂冲洗砂磨机,计量;研磨过程中进料压力≤0.1mpa,温度≤55℃,越低越好,黑色≤45℃;

[0063]

3)分散与调整,将步骤2)所得物料放入分散机,然后再依次加入13-22重量份的高分子量成膜型表印醇溶聚氨酯树脂、1.5-3重量份的芥酸酰胺液、0.5-1重量份的阴离子表面活性剂液、0.05-0.1重量份的消泡剂;分散机调速至1000-1200r/min,高速分散30-40min;降速至300-500r/min;然后用余下的2-4份酯类溶剂调整粘度;将分散机转速调为1000-1100r/min,分散5min;停止搅拌,待物料冷却至40摄氏度以下后,加入0.4-0.6重量份的附着力增进剂;再将分散机转速调为1000-1100r/min,分散5min;制得成品,停机送qc,参

照gb/t13217.1-2020《《油墨颜色和着色力检验方法》》、gb/t13217.3-2008《《液体油墨细度检验方法》》、gb/t13217.4-2020《《油墨粘度检验方法》》、gb/t13217.5-2008《《液体油墨初干性检验方法》》、gb/t13217.7-2009《《液体油墨附着牢度检验方法》》、qb/t2929《《油墨的溶剂残留检验方法》》标准分别对玻璃纸专用表印油墨颜色、细度、粘度、初干性、着色力、附着牢度、溶剂残留等技术性能进行测试,便制得玻璃纸专用表印彩色油墨成品。

[0064]

所述步骤1)中的有机颜料为金红石钛白粉,则投入12-18重量份的金红石钛白粉,搅拌5-10min,将0.3-1.5重量份的高分子聚合物分散剂液与3-6重量份的硝化纤维素液充分混合均匀后投入,搅拌5-10min;再投入1.5-2.5重量份的微粉化高密度聚乙烯蜡;分散机调速至1200-1500r/min,分散15-20min;降速为700-900r/min再投入8-12重量份的金红石钛白粉,分散机调速至1200-1500r/min,分散25-30min;整个分散过程温度≤45℃;分散结束后用1-2重量份的醇类溶剂清洗搅拌转;转下一工序。

[0065]

为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施例,进一步阐述本发明。

[0066]

实施例1:

[0067]

1)配料预分散,根据生产工艺单,清洁专用生产物料缸,在核对物品号准确无误的情况下,依次投入8重量份的酯类溶剂与2重量份的醇类溶剂,搅拌混合均匀后,投入26重量份的硝化纤维素液;分散机调速至300-500r/min,搅拌5-10min;投入18重量份的金红石钛白粉,搅拌5-10min,将1.2重量份的高分子聚合物分散剂液与4重量份的硝化纤维素液充分混合均匀后投入,搅拌5-10min;再投入1.5重量份的微粉化高密度聚乙烯蜡;分散机调速至1200-1500r/min,分散15-20min;降速为700-900r/min再投入10重量份的金红石钛白粉,分散机调速至1200-1500r/min,分散25-30min;整个分散过程温度≤45℃;分散结束后用1重量份的醇类溶剂清洗搅拌转;转下一工序;

[0068]

2)研磨,检查砂磨机状态是否完好,在正常的情况下,转移步骤1)所得物料进入研磨工序,研磨2~3遍,每一遍参照gb/t13217.3《液体油墨细度检验方法》检验细度,合格后,用2重量份的醇类溶剂与4重量份的酯类溶剂混合均匀后的混合溶剂冲洗砂磨机,计量;研磨过程中进料压力≤0.1mpa,温度≤55℃,越低越好,黑色≤45℃;

[0069]

3)分散与调整,将步骤2)所得物料放入分散机,然后再依次加入16重量份的高分子量成膜型表印醇溶聚氨酯树脂、2重量份的芥酸酰胺液、0.75重量份的阴离子表面活性剂液、0.05重量份的消泡剂;分散机调速至1000-1200r/min,高速分散30-40min;降速至300-500r/min;然后用余下的3份酯类溶剂调整粘度;将分散机转速调为1000-1100r/min,分散5min;停止搅拌,待物料冷却至40摄氏度以下后,加入0.5重量份的附着力增进剂;再将分散机转速调为1000-1100r/min,分散5min;制得成品,停机送qc,参照gb/t13217.1-2020《《油墨颜色和着色力检验方法》》、gb/t13217.3-2008《《液体油墨细度检验方法》》、gb/t13217.4-2020《《油墨粘度检验方法》》、gb/t13217.5-2008《《液体油墨初干性检验方法》》、gb/t13217.7-2009《《液体油墨附着牢度检验方法》》、qb/t2929《《油墨的溶剂残留检验方法》》标准分别对玻璃纸专用表印油墨颜色、细度、粘度、初干性、着色力、附着牢度、溶剂残留等技术性能进行测试,便制得玻璃纸专用表印彩色油墨成品。

[0070]

实施例2:

[0071]

1)配料预分散,根据生产工艺单,清洁专用生产物料缸,在核对物品号准确无误的

情况下,依次投入8重量份的酯类溶剂与2重量份的醇类溶剂,搅拌混合均匀后,投入28重量份的硝化纤维素液;分散机调速至300-500r/min,搅拌5-10min;投入17重量份的金红石钛白粉,搅拌5-10min,将1.2重量份的高分子聚合物分散剂液与4重量份的硝化纤维素液充分混合均匀后投入,搅拌5-10min;再投入1.5重量份的微粉化高密度聚乙烯蜡;分散机调速至1200-1500r/min,分散15-20min;降速为700-900r/min再投入12重量份的金红石钛白粉,分散机调速至1200-1500r/min,分散25-30min;整个分散过程温度≤45℃;分散结束后用1重量份的醇类溶剂清洗搅拌转;转下一工序;

[0072]

2)研磨,检查砂磨机状态是否完好,在正常的情况下,转移步骤1)所得物料进入研磨工序,研磨2~3遍,每一遍参照gb/t13217.3《液体油墨细度检验方法》检验细度,合格后,用2重量份的醇类溶剂与4重量份的酯类溶剂混合均匀后的混合溶剂冲洗砂磨机,计量;研磨过程中进料压力≤0.1mpa,温度≤55℃,越低越好,黑色≤45℃;

[0073]

3)分散与调整,将步骤2)所得物料放入分散机,然后再依次加入13重量份的高分子量成膜型表印醇溶聚氨酯树脂、2重量份的芥酸酰胺液、0.75重量份的阴离子表面活性剂液、0.05重量份的消泡剂;分散机调速至1000-1200r/min,高速分散30-40min;降速至300-500r/min;然后用余下的3份酯类溶剂调整粘度;将分散机转速调为1000-1100r/min,分散5min;停止搅拌,待物料冷却至40摄氏度以下后,加入0.5重量份的附着力增进剂;再将分散机转速调为1000-1100r/min,分散5min;制得成品,停机送qc,参照gb/t13217.1-2020《《油墨颜色和着色力检验方法》》、gb/t13217.3-2008《《液体油墨细度检验方法》》、gb/t13217.4-2020《《油墨粘度检验方法》》、gb/t13217.5-2008《《液体油墨初干性检验方法》》、gb/t13217.7-2009《《液体油墨附着牢度检验方法》》、qb/t2929《《油墨的溶剂残留检验方法》》标准分别对玻璃纸专用表印油墨颜色、细度、粘度、初干性、着色力、附着牢度、溶剂残留等技术性能进行测试,便制得玻璃纸专用表印彩色油墨成品。

[0074]

实施例3:

[0075]

1)配料预分散,根据生产工艺单,清洁专用生产物料缸,在核对物品号准确无误的情况下,依次投入8重量份的酯类溶剂与1重量份的醇类溶剂,搅拌混合均匀后,投入30重量份的硝化纤维素液;分散机调速至300-500r/min,搅拌5-10min;然后投入16重量份的金红石钛白粉,搅拌5-10min,将1.5重量份的高分子聚合物分散剂液与4重量份的硝化纤维素液充分混合均匀后投入,搅拌5-10min;再投入2重量份的微粉化高密度聚乙烯蜡;分散机调速至1200-1500r/min,分散15-20min;降速为700-900r/min再投入12重量份的金红石钛白粉,分散机调速至1200-1500r/min,分散25-30min;整个分散过程温度≤45℃;分散结束后用1重量份的醇类溶剂清洗搅拌转;转下一工序。

[0076]

2)研磨,检查砂磨机状态是否完好,在正常的情况下,转移步骤1)所得物料进入研磨工序,研磨2~3遍,每一遍参照gb/t13217.3《液体油墨细度检验方法》检验细度,合格后,用1重量份的醇类溶剂与4重量份的酯类溶剂混合均匀后的混合溶剂冲洗砂磨机,计量;研磨过程中进料压力≤0.1mpa,温度≤55℃,越低越好,黑色≤45℃;

[0077]

3)分散与调整,将步骤2)所得物料放入分散机,然后再依次加入13重量份的高分子量成膜型表印醇溶聚氨酯树脂、2.15重量份的芥酸酰胺液、0.8重量份的阴离子表面活性剂液、0.05重量份的消泡剂;分散机调速至1000-1200r/min,高速分散30-40min;降速至300-500r/min;然后用余下的3份酯类溶剂调整粘度;将分散机转速调为1000-1100r/min,

分散5min;停止搅拌,待物料冷却至40摄氏度以下后,加入0.5重量份的附着力增进剂;再将分散机转速调为1000-1100r/min,分散5min;制得成品,停机送qc,参照gb/t13217.1-2020《《油墨颜色和着色力检验方法》》、gb/t13217.3-2008《《液体油墨细度检验方法》》、gb/t13217.4-2020《《油墨粘度检验方法》》、gb/t13217.5-2008《《液体油墨初干性检验方法》》、gb/t13217.7-2009《《液体油墨附着牢度检验方法》》、qb/t2929《《油墨的溶剂残留检验方法》》标准分别对玻璃纸专用表印油墨颜色、细度、粘度、初干性、着色力、附着牢度、溶剂残留等技术性能进行测试,便制得玻璃纸专用表印彩色油墨成品。

[0078]

实施例4

[0079]

1)配料预分散,根据生产工艺单,清洁专用生产物料缸,在核对物品号准确无误的情况下,依次投入10重量份的酯类溶剂与3重量份的醇类溶剂,搅拌混合均匀后,投入22重量份的硝化纤维素液;分散机调速至300-500r/min,搅拌5-10min;然后投入18重量份的金红石钛白粉,搅拌5-10min,将1.5重量份的高分子聚合物分散剂液与3重量份的硝化纤维素液充分混合均匀后投入,搅拌5-10min;再投入2重量份的微粉化高密度聚乙烯蜡;分散机调速至1200-1500r/min,分散15-20min;降速为700-900r/min再投入12重量份的金红石钛白粉,分散机调速至1200-1500r/min,分散25-30min;整个分散过程温度≤45℃;分散结束后用1重量份的醇类溶剂清洗搅拌转;转下一工序。

[0080]

2)研磨,检查砂磨机状态是否完好,在正常的情况下,转移步骤1)所得物料进入研磨工序,研磨2~3遍,每一遍参照gb/t13217.3《液体油墨细度检验方法》检验细度,合格后,用1重量份的醇类溶剂与3重量份的酯类溶剂混合均匀后的混合溶剂冲洗砂磨机,计量;研磨过程中进料压力≤0.1mpa,温度≤55℃,越低越好,黑色≤45℃;

[0081]

3)分散与调整,将步骤2)所得物料放入分散机,然后再依次加入16重量份的高分子量成膜型表印醇溶聚氨酯树脂、2.9重量份的芥酸酰胺液、1重量份的阴离子表面活性剂液、0.1重量份的消泡剂;分散机调速至1000-1200r/min,高速分散30-40min;降速至300-500r/min;然后用余下的2份酯类溶剂调整粘度;将分散机转速调为1000-1100r/min,分散5min;停止搅拌,待物料冷却至40摄氏度以下后,加入0.5重量份的附着力增进剂;再将分散机转速调为1000-1100r/min,分散5min;制得成品,停机送qc,参照gb/t13217.1-2020《《油墨颜色和着色力检验方法》》、gb/t13217.3-2008《《液体油墨细度检验方法》》、gb/t13217.4-2020《《油墨粘度检验方法》》、gb/t13217.5-2008《《液体油墨初干性检验方法》》、gb/t13217.7-2009《《液体油墨附着牢度检验方法》》、qb/t2929《《油墨的溶剂残留检验方法》》标准分别对玻璃纸专用表印油墨颜色、细度、粘度、初干性、着色力、附着牢度、溶剂残留等技术性能进行测试,便制得玻璃纸专用表印彩色油墨成品。

[0082]

实施例5

[0083]

1)配料预分散,根据生产工艺单,清洁专用生产物料缸,在核对物品号准确无误的情况下,依次投入8重量份的酯类溶剂与3重量份的醇类溶剂,搅拌混合均匀后,投入28重量份的硝化纤维素液;分散机调速至300-500r/min,搅拌5-10min;然后投入16重量份的金红石钛白粉,搅拌5-10min,将1.2重量份的高分子聚合物分散剂液与5重量份的硝化纤维素液充分混合均匀后投入,搅拌5-10min;再投入1.5重量份的微粉化高密度聚乙烯蜡;分散机调速至1200-1500r/min,分散15-20min;降速为700-900r/min再投入11.95重量份的金红石钛白粉,分散机调速至1200-1500r/min,分散25-30min;整个分散过程温度≤45℃;分散结束

后用1重量份的醇类溶剂清洗搅拌转;转下一工序。

[0084]

2)研磨,检查砂磨机状态是否完好,在正常的情况下,转移步骤1)所得物料进入研磨工序,研磨2~3遍,每一遍参照gb/t13217.3《液体油墨细度检验方法》检验细度,合格后,用1重量份的醇类溶剂与3重量份的酯类溶剂混合均匀后的混合溶剂冲洗砂磨机,计量;研磨过程中进料压力≤0.1mpa,温度≤55℃,越低越好,黑色≤45℃;

[0085]

3)分散与调整,将步骤2)所得物料放入分散机,然后再依次加入14重量份的高分子量成膜型表印醇溶聚氨酯树脂、2重量份的芥酸酰胺液、0.8重量份的阴离子表面活性剂液、0.05重量份的消泡剂;分散机调速至1000-1200r/min,高速分散30-40min;降速至300-500r/min;然后用余下的3份酯类溶剂调整粘度;将分散机转速调为1000-1100r/min,分散5min;停止搅拌,待物料冷却至40摄氏度以下后,加入0.5重量份的附着力增进剂;再将分散机转速调为1000-1100r/min,分散5min;制得成品,停机送qc,参照gb/t13217.1-2020《《油墨颜色和着色力检验方法》》、gb/t13217.3-2008《《液体油墨细度检验方法》》、gb/t13217.4-2020《《油墨粘度检验方法》》、gb/t13217.5-2008《《液体油墨初干性检验方法》》、gb/t13217.7-2009《《液体油墨附着牢度检验方法》》、qb/t2929《《油墨的溶剂残留检验方法》》标准分别对玻璃纸专用表印油墨颜色、细度、粘度、初干性、着色力、附着牢度、溶剂残留等技术性能进行测试,便制得玻璃纸专用表印彩色油墨成品。

[0086]

实施例6

[0087]

1)配料预分散,根据生产工艺单,清洁专用生产物料缸,在核对物品号准确无误的情况下,依次投入9重量份的酯类溶剂与2重量份的醇类溶剂,搅拌混合均匀后,投入30重量份的硝化纤维素液;分散机调速至300-500r/min,搅拌5-10min;然后投入16重量份的金红石钛白粉,搅拌5-10min,将1.15重量份的高分子聚合物分散剂液与4重量份的硝化纤维素液充分混合均匀后投入,搅拌5-10min;再投入1.5重量份的微粉化高密度聚乙烯蜡;分散机调速至1200-1500r/min,分散15-20min;降速为700-900r/min再投入9重量份的金红石钛白粉,分散机调速至1200-1500r/min,分散25-30min;整个分散过程温度≤45℃;分散结束后用1重量份的醇类溶剂清洗搅拌转;转下一工序。

[0088]

2)研磨,检查砂磨机状态是否完好,在正常的情况下,转移步骤1)所得物料进入研磨工序,研磨2~3遍,每一遍参照gb/t13217.3《液体油墨细度检验方法》检验细度,合格后,用1重量份的醇类溶剂与4重量份的酯类溶剂混合均匀后的混合溶剂冲洗砂磨机,计量;研磨过程中进料压力≤0.1mpa,温度≤55℃,越低越好,黑色≤45℃;

[0089]

3)分散与调整,将步骤2)所得物料放入分散机,然后再依次加入16重量份的高分子量成膜型表印醇溶聚氨酯树脂、2重量份的芥酸酰胺液、0.8重量份的阴离子表面活性剂液、0.05重量份的消泡剂;分散机调速至1000-1200r/min,高速分散30-40min;降速至300-500r/min;然后用余下的2份酯类溶剂调整粘度;将分散机转速调为1000-1100r/min,分散5min;停止搅拌,待物料冷却至40摄氏度以下后,加入0.5重量份的附着力增进剂;再将分散机转速调为1000-1100r/min,分散5min;制得成品,停机送qc,参照gb/t13217.1-2020《《油墨颜色和着色力检验方法》》、gb/t13217.3-2008《《液体油墨细度检验方法》》、gb/t13217.4-2020《《油墨粘度检验方法》》、gb/t13217.5-2008《《液体油墨初干性检验方法》》、gb/t13217.7-2009《《液体油墨附着牢度检验方法》》、qb/t2929《《油墨的溶剂残留检验方法》》标准分别对玻璃纸专用表印油墨颜色、细度、粘度、初干性、着色力、附着牢度、溶剂残留

等技术性能进行测试,便制得玻璃纸专用表印彩色油墨成品。

[0090]

实施例7

[0091]

1)配料预分散,根据生产工艺单,清洁专用生产物料缸,在核对物品号准确无误的情况下,依次投入9重量份的酯类溶剂与3重量份的醇类溶剂,搅拌混合均匀后,投入31重量份的硝化纤维素液;分散机调速至300-500r/min,搅拌5-10min;然后投入9重量份的有机颜料,搅拌5-10min;将1重量份的高分子聚合物分散剂液与5重量份的硝化纤维素液充分混合均匀后投入,搅拌5-10min;再投入1.5重量份的微粉化高密度聚乙烯蜡;分散机调速至1200-1500r/min,分散25-40min;整个分散过程温度≤45℃;分散结束后用2重量份的醇类溶剂清洗搅拌转;转下一工序。

[0092]

2)研磨,检查砂磨机状态是否完好,在正常的情况下,转移步骤1)所得物料进入研磨工序,研磨2~3遍,每一遍参照gb/t13217.3《液体油墨细度检验方法》检验细度,合格后,用3重量份的醇类溶剂与5.5重量份的酯类溶剂混合均匀后的混合溶剂冲洗砂磨机,计量;研磨过程中进料压力≤0.1mpa,温度≤55℃,越低越好,黑色≤45℃;

[0093]

3)分散与调整,将步骤2)所得物料放入分散机,然后再依次加入22重量份的高分子量成膜型表印醇溶聚氨酯树脂、2.5重量份的芥酸酰胺液、0.8重量份的阴离子表面活性剂液、0.1重量份的消泡剂;分散机调速至1000-1200r/min,高速分散30-40min;降速至300-500r/min;然后用余下的4份酯类溶剂调整粘度;将分散机转速调为1000-1100r/min,分散5min;停止搅拌,待物料冷却至40摄氏度以下后,加入0.6重量份的附着力增进剂;再将分散机转速调为1000-1100r/min,分散5min;制得成品,停机送qc,参照gb/t13217.1-2020《《油墨颜色和着色力检验方法》》、gb/t13217.3-2008《《液体油墨细度检验方法》》、gb/t13217.4-2020《《油墨粘度检验方法》》、gb/t13217.5-2008《《液体油墨初干性检验方法》》、gb/t13217.7-2009《《液体油墨附着牢度检验方法》》、qb/t2929《《油墨的溶剂残留检验方法》》标准分别对玻璃纸专用表印油墨颜色、细度、粘度、初干性、着色力、附着牢度、溶剂残留等技术性能进行测试,便制得玻璃纸专用表印彩色油墨成品。

[0094]

实施例8

[0095]

1)配料预分散,根据生产工艺单,清洁专用生产物料缸,在核对物品号准确无误的情况下,依次投入10重量份的酯类溶剂与3重量份的醇类溶剂,搅拌混合均匀后,投入32重量份的硝化纤维素液;分散机调速至300-500r/min,搅拌5-10min;然后投入10重量份的有机颜料,搅拌5-10min;将1重量份的高分子聚合物分散剂液与6重量份的硝化纤维素液充分混合均匀后投入,搅拌5-10min;再投入1.5重量份的微粉化高密度聚乙烯蜡;分散机调速至1200-1500r/min,分散25-40min;整个分散过程温度≤45℃;分散结束后用2重量份的醇类溶剂清洗搅拌转;转下一工序。

[0096]

2)研磨,检查砂磨机状态是否完好,在正常的情况下,转移步骤1)所得物料进入研磨工序,研磨2~3遍,每一遍参照gb/t13217.3《液体油墨细度检验方法》检验细度,合格后,用3重量份的醇类溶剂与3重量份的酯类溶剂混合均匀后的混合溶剂冲洗砂磨机,计量;研磨过程中进料压力≤0.1mpa,温度≤55℃,越低越好,黑色≤45℃;

[0097]

3)分散与调整,将步骤2)所得物料放入分散机,然后再依次加入22重量份的高分子量成膜型表印醇溶聚氨酯树脂、2.5重量份的芥酸酰胺液、0.8重量份的阴离子表面活性剂液、0.05重量份的消泡剂;分散机调速至1000-1200r/min,高速分散30-40min;降速至

300-500r/min;然后用余下的2.65份酯类溶剂调整粘度;将分散机转速调为1000-1100r/min,分散5min;停止搅拌,待物料冷却至40摄氏度以下后,加入0.5重量份的附着力增进剂;再将分散机转速调为1000-1100r/min,分散5min;制得成品,停机送qc,参照gb/t13217.1-2020《《油墨颜色和着色力检验方法》》、gb/t13217.3-2008《《液体油墨细度检验方法》》、gb/t13217.4-2020《《油墨粘度检验方法》》、gb/t13217.5-2008《《液体油墨初干性检验方法》》、gb/t13217.7-2009《《液体油墨附着牢度检验方法》》、qb/t2929《《油墨的溶剂残留检验方法》》标准分别对玻璃纸专用表印油墨颜色、细度、粘度、初干性、着色力、附着牢度、溶剂残留等技术性能进行测试,便制得玻璃纸专用表印彩色油墨成品。

[0098]

实施例9

[0099]

1)配料预分散,根据生产工艺单,清洁专用生产物料缸,在核对物品号准确无误的情况下,依次投入10重量份的酯类溶剂与3重量份的醇类溶剂,搅拌混合均匀后,投入60重量份的硝化纤维素液;分散机调速至300-500r/min,搅拌5-10min;然后投入9重量份的有机颜料,搅拌5-10min;将1.5重量份的高分子聚合物分散剂液与5重量份的硝化纤维素液充分混合均匀后投入,搅拌5-10min;再投入2重量份的微粉化高密度聚乙烯蜡;分散机调速至1200-1500r/min,分散25-40min;整个分散过程温度≤45℃;分散结束后用2重量份的醇类溶剂清洗搅拌转;转下一工序。

[0100]

2)研磨,检查砂磨机状态是否完好,在正常的情况下,转移步骤1)所得物料进入研磨工序,研磨2~3遍,每一遍参照gb/t13217.3《液体油墨细度检验方法》检验细度,合格后,用2重量份的醇类溶剂与6重量份的酯类溶剂混合均匀后的混合溶剂冲洗砂磨机,计量;研磨过程中进料压力≤0.1mpa,温度≤55℃,越低越好,黑色≤45℃;

[0101]

3)分散与调整,将步骤2)所得物料放入分散机,然后再依次加入21重量份的高分子量成膜型表印醇溶聚氨酯树脂、3重量份的芥酸酰胺液、1重量份的阴离子表面活性剂液、0.1重量份的消泡剂;分散机调速至1000-1200r/min,高速分散30-40min;降速至300-500r/min;然后用余下的3.8份酯类溶剂调整粘度;将分散机转速调为1000-1100r/min,分散5min;停止搅拌,待物料冷却至40摄氏度以下后,加入0.6重量份的附着力增进剂;再将分散机转速调为1000-1100r/min,分散5min;制得成品,停机送qc,参照gb/t13217.1-2020《《油墨颜色和着色力检验方法》》、gb/t13217.3-2008《《液体油墨细度检验方法》》、gb/t13217.4-2020《《油墨粘度检验方法》》、gb/t13217.5-2008《《液体油墨初干性检验方法》》、gb/t13217.7-2009《《液体油墨附着牢度检验方法》》、qb/t2929《《油墨的溶剂残留检验方法》》标准分别对玻璃纸专用表印油墨颜色、细度、粘度、初干性、着色力、附着牢度、溶剂残留等技术性能进行测试,便制得玻璃纸专用表印彩色油墨成品。

[0102]

实施例10

[0103]

1)配料预分散,根据生产工艺单,清洁专用生产物料缸,在核对物品号准确无误的情况下,依次投入10重量份的酯类溶剂与2重量份的醇类溶剂,搅拌混合均匀后,投入32重量份的硝化纤维素液;分散机调速至300-500r/min,搅拌5-10min;然后投入8.4重量份的有机颜料,搅拌5-10min;将0.5重量份的高分子聚合物分散剂液与6重量份的硝化纤维素液充分混合均匀后投入,搅拌5-10min;再投入2重量份的微粉化高密度聚乙烯蜡;分散机调速至1200-1500r/min,分散25-40min;整个分散过程温度≤45℃;分散结束后用2重量份的醇类溶剂清洗搅拌转;转下一工序。

[0104]

2)研磨,检查砂磨机状态是否完好,在正常的情况下,转移步骤1)所得物料进入研磨工序,研磨2~3遍,每一遍参照gb/t13217.3《液体油墨细度检验方法》检验细度,合格后,用1重量份的醇类溶剂与6重量份的酯类溶剂混合均匀后的混合溶剂冲洗砂磨机,计量;研磨过程中进料压力≤0.1mpa,温度≤55℃,越低越好,黑色≤45℃;

[0105]

3)分散与调整,将步骤2)所得物料放入分散机,然后再依次加入22重量份的高分子量成膜型表印醇溶聚氨酯树脂、3重量份的芥酸酰胺液、0.5重量份的阴离子表面活性剂液、0.1重量份的消泡剂;分散机调速至1000-1200r/min,高速分散30-40min;降速至300-500r/min;然后用余下的4份酯类溶剂调整粘度;将分散机转速调为1000-1100r/min,分散5min;停止搅拌,待物料冷却至40摄氏度以下后,加入0.5重量份的附着力增进剂;再将分散机转速调为1000-1100r/min,分散5min;制得成品,停机送qc,参照gb/t13217.1-2020《《油墨颜色和着色力检验方法》》、gb/t13217.3-2008《《液体油墨细度检验方法》》、gb/t13217.4-2020《《油墨粘度检验方法》》、gb/t13217.5-2008《《液体油墨初干性检验方法》》、gb/t13217.7-2009《《液体油墨附着牢度检验方法》》、qb/t2929《《油墨的溶剂残留检验方法》》标准分别对玻璃纸专用表印油墨颜色、细度、粘度、初干性、着色力、附着牢度、溶剂残留等技术性能进行测试,便制得玻璃纸专用表印彩色油墨成品。

[0106]

实施例11

[0107]

1)配料预分散,根据生产工艺单,清洁专用生产物料缸,在核对物品号准确无误的情况下,依次投入10重量份的酯类溶剂与3重量份的醇类溶剂,搅拌混合均匀后,投入32重量份的硝化纤维素液;分散机调速至300-500r/min,搅拌5-10min;然后投入10重量份的有机颜料,搅拌5-10min;将0.3重量份的高分子聚合物分散剂液与6重量份的硝化纤维素液充分混合均匀后投入,搅拌5-10min;再投入2重量份的微粉化高密度聚乙烯蜡;分散机调速至1200-1500r/min,分散25-40min;整个分散过程温度≤45℃;分散结束后用2重量份的醇类溶剂清洗搅拌转;转下一工序。

[0108]

2)研磨,检查砂磨机状态是否完好,在正常的情况下,转移步骤1)所得物料进入研磨工序,研磨2~3遍,每一遍参照gb/t13217.3《液体油墨细度检验方法》检验细度,合格后,用3重量份的醇类溶剂与6重量份的酯类溶剂混合均匀后的混合溶剂冲洗砂磨机,计量;研磨过程中进料压力≤0.1mpa,温度≤55℃,越低越好,黑色≤45℃;

[0109]

3)分散与调整,将步骤2)所得物料放入分散机,然后再依次加入18重量份的高分子量成膜型表印醇溶聚氨酯树脂、2重量份的芥酸酰胺液、1重量份的阴离子表面活性剂液、0.1重量份的消泡剂;分散机调速至1000-1200r/min,高速分散30-40min;降速至300-500r/min;然后用余下的4份酯类溶剂调整粘度;将分散机转速调为1000-1100r/min,分散5min;停止搅拌,待物料冷却至40摄氏度以下后,加入0.6重量份的附着力增进剂;再将分散机转速调为1000-1100r/min,分散5min;制得成品,停机送qc,参照gb/t13217.1-2020《《油墨颜色和着色力检验方法》》、gb/t13217.3-2008《《液体油墨细度检验方法》》、gb/t13217.4-2020《《油墨粘度检验方法》》、gb/t13217.5-2008《《液体油墨初干性检验方法》》、gb/t13217.7-2009《《液体油墨附着牢度检验方法》》、qb/t2929《《油墨的溶剂残留检验方法》》标准分别对玻璃纸专用表印油墨颜色、细度、粘度、初干性、着色力、附着牢度、溶剂残留等技术性能进行测试,便制得玻璃纸专用表印彩色油墨成品。

[0110]

实施例12

[0111]

1)配料预分散,根据生产工艺单,清洁专用生产物料缸,在核对物品号准确无误的情况下,依次投入10重量份的酯类溶剂与3重量份的醇类溶剂,搅拌混合均匀后,投入32重量份的硝化纤维素液;分散机调速至300-500r/min,搅拌5-10min;然后投入10重量份的有机颜料,搅拌5-10min;将0.5重量份的高分子聚合物分散剂液与6重量份的硝化纤维素液充分混合均匀后投入,搅拌5-10min;再投入1.5-2.5重量份的微粉化高密度聚乙烯蜡;分散机调速至1200-1500r/min,分散25-40min;整个分散过程温度≤45℃;分散结束后用2重量份的醇类溶剂清洗搅拌转;转下一工序。

[0112]

2)研磨,检查砂磨机状态是否完好,在正常的情况下,转移步骤1)所得物料进入研磨工序,研磨2~3遍,每一遍参照gb/t13217.3《液体油墨细度检验方法》检验细度,合格后,用3重量份的醇类溶剂与6重量份的酯类溶剂混合均匀后的混合溶剂冲洗砂磨机,计量;研磨过程中进料压力≤0.1mpa,温度≤55℃,越低越好,黑色≤45℃;

[0113]

3)分散与调整,将步骤2)所得物料放入分散机,然后再依次加入18重量份的高分子量成膜型表印醇溶聚氨酯树脂、1.5重量份的芥酸酰胺液、1重量份的阴离子表面活性剂液、0.1重量份的消泡剂;分散机调速至1000-1200r/min,高速分散30-40min;降速至300-500r/min;然后用余下的4份酯类溶剂调整粘度;将分散机转速调为1000-1100r/min,分散5min;停止搅拌,待物料冷却至40摄氏度以下后,加入0.4重量份的附着力增进剂;再将分散机转速调为1000-1100r/min,分散5min;制得成品,停机送qc,参照gb/t13217.1-2020《《油墨颜色和着色力检验方法》》、gb/t13217.3-2008《《液体油墨细度检验方法》》、gb/t13217.4-2020《《油墨粘度检验方法》》、gb/t13217.5-2008《《液体油墨初干性检验方法》》、gb/t13217.7-2009《《液体油墨附着牢度检验方法》》、qb/t2929《《油墨的溶剂残留检验方法》》标准分别对玻璃纸专用表印油墨颜色、细度、粘度、初干性、着色力、附着牢度、溶剂残留等技术性能进行测试,便制得玻璃纸专用表印彩色油墨成品。

[0114]

将本发明实施例中的油墨进行分别进行实验,实施例1制备的本发明玻璃纸专用表印油墨成品检验数据如下表:

[0115]

产品名称:一种玻璃纸专用表印油墨

[0116]

产品执行标准:中华人民共和国轻工行业标准qb/t1046-2012

[0117]

《凹版塑料薄膜表印油墨》

[0118][0119]

应用本发明玻璃纸专用表印油墨印刷生产的表印玻璃纸印品检测如下:

[0120]

产品名称:糖果包装用玻璃纸卷膜

[0121]

产品执行标准:中华人民共和国国家标准gb/t7707-2008《凹版装潢印刷品》及中华人民共和国轻工业行业标准gb/t24695-2009《食品包装用玻璃纸》

[0122]

中华人民共和国国家标准gb/t7707-2008《凹版装潢印刷品》

[0123][0124]

经检验此批糖果包装用玻璃纸卷膜的各项指标均符合qb/t24695-2009《食品包装用玻璃纸》标准之规定。

[0125]

以上显示和描述了本发明的基本原理、主要特征及本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。