1.本发明属于锰氧化物催化剂制备的技术领域,具体涉及一种锰氧化物涂层的制备方法。

背景技术:

2.常用的催化燃烧的催化剂有贵金属、钙钛矿型氧化物以及过渡金属氧化物等,贵金属催化剂热稳定性较差,高温下易烧结、挥发,且价格昂贵,使其应用受到很大限制;而钙钛矿型氧化物氧脱附温度较高,高温下易烧结;过渡金属氧化物(如氧化锰、氧化钴和氧化铜等) 价格低廉,被认为是最具有潜力的催化燃烧催化剂。其中,锰氧化物八面体分子筛(oms-2)具有优良的离子交换性能、氧化还原性能和吸附性能,在催化领域得到了广泛的应用。

3.然而,粉末状的锰氧化物存在回收困难、容易流失、反应过程中易团聚和重复利用率低等缺点,这极大地限制了粉末催化剂的实际应用。因此,如何将粉末状的锰氧化物八面体分子筛制成整体的催化剂是提高催化剂催化效果和稳定性的关键,现有技术对于此部分的报道较少。特别是,在制备整体式催化剂的过程中,催化组分涂层与载体的结合力较弱一直是待解决的问题。

4.鉴于此,特提出本发明。

技术实现要素:

5.为了解决现有技术中制备锰氧化物涂层催化剂存在的锰氧化物涂层与载体之间结合力弱、催化性能差等缺陷,本发明在于提供一种锰氧化物涂层的制备方法。该制备方法操作简便,制备的锰氧化物涂层与载体结合力强,稳定性好。

6.本发明是通过如下技术方案实现的:

7.一种锰氧化物涂层的制备方法,具体包括如下步骤:

8.(1)搅拌条件下,将双酚a型环氧树脂与活性稀释剂混合均匀,然后加入胺类固化剂,继续搅拌,混合均匀,得混合物a;

9.(2)将锰氧化物加入所述混合物a中,并搅拌混合均匀,得混合物b;

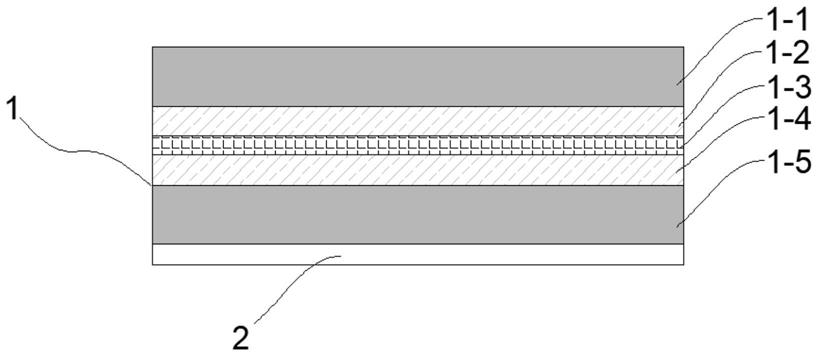

10.(3)将所述混合物b涂覆在载体表面,形成涂层,根据不同要求的涂层厚度,来控制涂覆量;

11.(4)将步骤(3)形成的涂层进行干燥,在载体表面获得锰氧化物涂层。

12.优选地,所述双酚a型环氧树脂、活性稀释剂和锰氧化物的质量比为5:1:1;所述胺类固化剂的加入量以双酚a型环氧树脂的环氧值计,是其环氧值的30%。

13.优选地,所述胺类固化剂为4,4-二氨基二苯基甲烷或/和间苯二胺;所述双酚a型环氧树脂的环氧值为0.30-0.42eq。

14.本技术采用芳香胺类固化剂中具有稳定的苯环,以及使得环氧树脂与胺类固化剂固化后形成的固化物具有高的tg温度。相对于现有技术中的其他固化剂,比如酸酐类因为

含有羧基会对催化剂的稳定性产生影响,导致催化剂容易失活的缺陷,本技术采用的胺类固化剂可以很好的避免。

15.现有技术中在制备oms-2涂层中,一般采用单一组分的有机粘结剂,这类粘结剂操作工况受多种因素的影响,如潜伏期、稳定期等,且单一组分粘结剂其适用范围受限,性能范围较窄。而本技术采用将环氧树脂、活性稀释剂和胺类固化剂混合后,涂覆于载体表面,环氧树脂与胺类固化剂混合后进行固化,形成锰氧化物涂层,这种复合材料体系,其玻璃化温度tg可以达到260℃以上,使用范围更广。且本技术制备的锰氧化物涂层的过程没有改变锰氧化物的晶相结构,无需脱除粘结剂,可以长期使用,性能稳定,避免了现有技术中需要脱除粘结剂之后导致的涂层与载体作用力较弱、易脱落的问题。

16.优选地,所述锰氧化物为氧化锰的八面体分子筛(oms-2)。

17.优选地,所述活性稀释剂为低粘度的单官能团或双官能团的环氧类稀释剂。

18.进一步地,所述活性稀释剂为丁基缩水甘油醚、苯胺缩水甘油醚、 1,4-丁二醇缩水甘油醚、甲基丙烯酸缩水甘油酯中的一种或几种;所述低粘度为室温下在200mpa

·

s或200mpa

·

s以下的粘度,此粘度一般是通过旋转粘度计测量得到。

19.本发明在制备锰氧化物涂层的过程中加入活性稀释剂的主要作用可以降低双酚a型环氧树脂的粘度,因为双酚a型环氧树脂的粘度一般在10000-100000mpa

·

s之间,不便于操作,而本发明采用活性环氧类稀释剂,其中含有的环氧官能团,在树脂固化的过程中可以参与到固化过程,相对于现有技术中使用的惰性稀释剂不参与固化反应导致的vocs,本发明的活性稀释剂可以大幅度减少或避免产生的 vocs的问题。

20.可选地,所述载体的材质可以为氧化铝、碳化硅、陶瓷、石墨中的任一种或多种。

21.优选地,步骤(4)中所述干燥过程为:在50-60℃下保持2小时,升温至100℃,保持5小时,再次升温至120℃,保持2小时,最后降温至20-30℃。

22.与现有技术相比,本发明具有如下效果:

23.1、本技术通过将锰氧化物、活性稀释剂和胺类固化剂进行混合,并通过涂覆在载体表面,然后干燥得到锰氧化物涂层。活性稀释剂和胺类固化剂的存在,既能够与载体表面之间有强的相互作用,也可以与锰氧化物之间有相互作用,易于成型,从而保持涂层具有一定的形状,使涂层能够保持较好的稳定性。

24.2、相对于现有技术中报道的锰氧化物涂层的负载方法需要脱除粘结剂,脱除粘结剂之后,锰氧化物与载体之间的作用力变弱,易脱落,并且经过高温焙烧之后,锰氧化物与载体之间有可能发生未知的化学反应,从而影响其性能。而本技术无需脱除活性稀释剂和胺类固化剂,也不会改变锰氧化物的晶相结构,可以长期使用,工艺更环保,涂层性能更稳定。

具体实施方式

25.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.除非另外具体说明,否则在这些实施例中阐述的数值不限制本发明的范围。对于相关领域普通技术人员已知的技术、方法可能不作详细讨论,但在适当情况下,所述技术、方法应当被视为说明书的一部分。在这里示出和讨论的所有示例中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它示例可以具有不同的值。

27.实施例1

28.一种锰氧化物涂层的制备方法,包括如下步骤:

29.(1)称取10g锰氧化物,该锰氧化物具有八面体分子筛(oms-2) 的晶相结构;

30.(2)同时称取50g的双酚a型环氧树脂(环氧值为0.35eq)与 10g的丁基缩水甘油醚(活性稀释剂,粘度≤200mpa

·

s)混合搅拌,然后按照环氧树脂的环氧值,加入其环氧值的30%的4,4-二氨基二苯基甲烷(胺类固化剂),并搅拌均匀,得混合物a;

31.(3)然后将步骤(1)的锰氧化物与混合物a进行混合搅匀,得混合物b;

32.(4)将步骤(3)所得混合物b涂在载体的表面,然后将涂层加热到50-60℃保持2小时,升温到100℃保持5小时,再次升温到120℃保持2小时,最后降温至20-30℃,在载体表面获得锰氧化物涂层。

33.实施例2

34.一种锰氧化物涂层的制备方法,包括如下步骤:

35.(1)称取10g锰氧化物,该锰氧化物具有八面体分子筛(oms-2) 的晶相结构;

36.(2)同时称取50g的双酚a型环氧树脂(环氧值0.36eq)与10g 的甲基丙烯酸缩水甘油酯(活性稀释剂,粘度≤200mpa

·

s)混合搅拌,然后按照环氧树脂的环氧值,加入其环氧值的30%的间苯二胺(胺类固化剂),并搅拌均匀,得混合物a;

37.(3)然后将步骤(1)的锰氧化物与混合物a进行混合搅匀,得混合物b;

38.(4)将步骤(3)所得混合物b涂在载体的表面,然后将涂层加热到50-60℃保持2小时,升温到100℃保持5小时,再次升温到120℃保持2小时,最后降温至20-30℃,在载体表面获得锰氧化物涂层。

39.实施例3

40.一种锰氧化物涂层的制备方法,包括如下步骤:

41.(1)称取10g锰氧化物,该锰氧化物具有八面体分子筛(oms-2) 的晶相结构;

42.(2)同时称取50g的双酚a型环氧树脂(环氧值0.42eq)与10g 的苯胺缩水甘油醚(活性稀释剂,粘度≤200mpa

·

s)混合搅拌,然后按照环氧树脂的环氧值,加入其环氧值的30%的4,4-二氨基二苯基甲烷(胺类固化剂),并搅拌均匀,得混合物a;

43.(3)然后将步骤(1)的锰氧化物与混合物a进行混合搅匀,得混合物b;

44.(4)将步骤(3)所得混合物b涂在载体的表面,然后将涂层加热到50-60℃保持2小时,升温到100℃保持5小时,再次升温到120℃保持2小时,最后降温至20-30℃,在载体表面获得锰氧化物涂层。

45.以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。