1.本发明涉及汽车装配自动化技术领域,具体涉及一种基于汽车覆盖件的自动翻身装置及方法。

背景技术:

2.随着经济的快速发展,汽车工业得到快速发展,汽车的产量也急速增长,由于汽车生产过程中涉及数百甚至数千道工序,依靠人工无法满足产量要求,目前各大汽车生产厂家都在大力提升汽车生产中的自动化程度。

3.现有的汽车覆盖件冲压生产线落料翻转由专用的垛料翻转机完成,翻转机由四大部分组成,分别为:水平回转装置、翻转装置、液压夹紧装置及电器控制系统。其中,水平回转装置由驱动装置、齿轮副、轴承座、回转轨道、滚轮组、回转架等组成,主要完成水平180度回转,使翻转后的c型开口回到原位;翻转装置由c型架、上下工作台、驱动装置、传动链等组成,主要将板料翻转;液压夹紧装置由液压缸、液压站、管路、集成块及锁紧阀等组成,主要完成板料的夹紧并保持在断电情况下不松开;电器控制系统采用plc控制。

4.现有垛料翻转机的缺点是:设备外形尺寸大,占地面积约20m,设备重量约20吨,价格昂贵(约50100万人民币),需配置专用的设备基础和动力管线;又因为翻转仅针对个别覆盖件进行,设备使用率低,因此现有垛料翻转机的使用成本较高。

技术实现要素:

5.针对现有技术存在的不足,本发明要解决的技术问题是提供一种基于汽车覆盖件的自动翻身装置及方法,能件覆盖件进行180

°

的翻转,同时机构简单,占用面积少、成本低廉。

6.为了实现上述目的,本发明是通过如下的技术方案来实现:一种基于汽车覆盖件的自动翻身装置,包括:

7.第一输送机构,用于输送汽车覆盖件前进;

8.第二输送机构,与所述第一输送机构的输出端间隔设置,且所述第二输送机构的输入端低于所述第一输送机构的输出端,用于输送所述汽车覆盖件前进;及

9.扭曲翻转机构,所述扭曲翻转机构连接在所述第一输送机构的输出端与所述第二输送机构的输入端之间,覆盖件能从所述扭曲翻转机构中穿过,并在前进过程中在所述扭曲翻转机构内绕着前进方向180

°

翻转。

10.进一步地,所述扭曲翻转机构包括导向筒和翻转板;所述导向筒连接在所述第一输送机构的输出端与所述第二输送机构的输入端之间,且所述导向筒的输出端位于所述第二输送机构的输入端的正上方,所述翻转板穿插在所述导向筒内,所述翻转板一端为入料端,另外一端为出料端,所述翻转板的中部为扭曲部,所述入料端与所述第一输送机构的输出端齐平连接,所述出料端在所述导向筒内呈悬空状态,且所述出料端与所述第二输送机构平行,且所述翻转板的左右两侧边缘始终与所述导向筒的内壁相抵,当所述覆盖件穿入

所述导向筒后,沿着所述翻转板前进,并被翻面至所述导向筒上,且从所述导向筒中穿入。

11.进一步地,所述扭曲部分为抬高区、过度区和翻面区,所述抬高区与所述入料端连接,所述抬高区从所述入料端逐渐抬高,且所述抬高区相对于整个装置的输送方向逐渐旋转,所述过度区与所述抬高区连接,且所述过度区的高度相对于所述抬高区逐渐下降,所述翻面区连接在所述过度区与所述出料端之间,并呈180

°

扭曲。

12.进一步地,所述扭曲翻转机构还包括限位带,所述限位带穿过所述导向筒,且所述限位带的首端位于所述入料端的上方,所述限位带的尾端位于所述出料端的下方。

13.进一步地,所述限位带具有弹性。

14.进一步地,所述限位带有多个,且多个所述限位带平行间隔设置。

15.进一步地,所述翻转板上间隔的设置有多个滚珠。

16.一种基于汽车覆盖件的自动翻身的方法,利用上述任意一项所述的基于汽车覆盖件的自动翻身装置,其特征在于,包括

17.将第一输送机构与第二输送机构间隔设置,并使第二输送机构位于第一输送机构的输出端,且所述第二输送机构的位置低于第一输送机构;

18.在第一输送机构与第二输送机构之间设置有扭曲翻转机构;

19.将覆盖件置于第一输送机构上进行输送和翻转。

20.本发明的有益效果:

21.上述基于汽车覆盖件的自动翻身装置及方法,当覆盖件从第一输送机构的输出端间隔输出后,输入至扭曲翻转机构内,利用惯性和重力顺着扭曲翻转机构下降并前行,在前进过程中经过扭曲翻转机构的扭转,最后发生绕着其前进方向的180

°

翻转,再从扭曲翻转机构中穿出后掉落在第二输送机构的输入端上,通过第二输送机构的输送至下一工序进行加工。

22.采用此装置,在翻转过程中,利用其惯性和重力前行,并在前行过程中绕着前进方向180

°

翻转,整个翻转灵巧,机构简单、占用面积少,同时成本低廉。

附图说明

23.为了更清楚地说明本发明具体实施方式,下面将对具体实施方式中所需要使用的附图作简单地介绍。在所有附图中,各元件或部分并不一定按照实际的比例绘制。

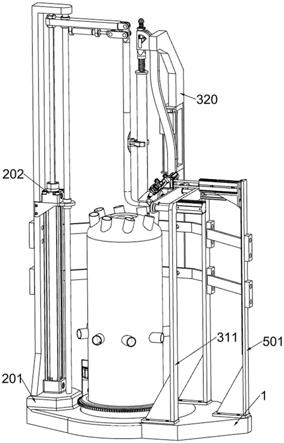

24.图1为本发明一实施例提供的一种基于汽车覆盖件的自动翻身装置的示意图;

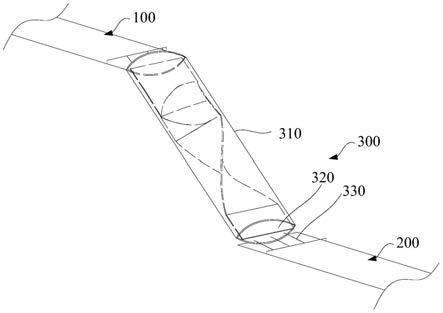

25.图2为图1所示的一种基于汽车覆盖件的自动翻身装置中扭曲翻转机构的示意图;

26.图3为图1所示的一种基于汽车覆盖件的自动翻身装置中翻转板的示意图;

27.图4为本发明一实施例提供的一种基于汽车覆盖件的自动翻身方法的示意图;

28.附图标记:

29.100、第一输送机构;200、第二输送机构;300、扭曲翻转机构;310、导向筒;320、翻转板;321、入料端322、出料端;323、扭曲部;3231、过度区;3232、翻面区;3233、翻面区;330、限位带。

具体实施方式

30.下面将结合附图对本发明技术方案的实施例进行详细的描述。以下实施例仅用于

更加清楚地说明本发明的技术方案,因此只作为示例,而不能以此来限制本发明的保护范围。

31.请参见图1至图4,本发明提供一种基于汽车覆盖件的自动翻身装置,包括第一输送机构100、第二输送机构200和扭曲翻转机构300,用于将汽车覆盖件翻转180

°

,方便后续工序加工。

32.具体的第一输送机构100用于输送汽车覆盖件前进。在具体实施时,可使第一输送机构100的输入端位于落料机的正下方,当覆盖件落料完成,自动的掉落在第一输送机构100的输入端上,减少搬运。

33.第二输送机构200与第一输送机构100的输出端间隔设置,且第二输送机构200的输入端低于第一输送机构100的输出端,用于输送汽车覆盖件前进。在具体实施时,可将第二输送机构200与第一输送机构100呈一条线设置。

34.扭曲翻转机构300连接在第一输送机构100的输出端与第二输送机构200的输入端之间,覆盖件能从扭曲翻转机构300中穿过,并在前进过程中在扭曲翻转机构300内绕着前进方向180

°

翻转。

35.当覆盖件从第一输送机构100的输出端间隔输出后,输入至扭曲翻转机构300内,利用惯性和重力顺着扭曲翻转机构300下降并前行,在前进过程中经过扭曲翻转机构300的扭转,最后发生绕着其前进方向的180

°

翻转,再从扭曲翻转机构300中穿出后掉落在第二输送机构200的输入端上,通过第二输送机构200的输送至下一工序进行加工。

36.采用此装置,在翻转过程中,利用其惯性和重力前行,并在前行过程中绕着前进方向180

°

翻转,整个翻转灵巧,机构简单、占用面积少,同时成本低廉。

37.在本实施例中,扭曲翻转机构300包括导向筒310和翻转板320;导向筒310连接在第一输送机构100的输出端与第二输送机构200的输入端之间,且导向筒310的输出端位于第二输送机构200的输入端的正上方,翻转板320穿插在导向筒310内,翻转板320一端为入料端321,另外一端为出料端322,翻转板320的中部为扭曲部323,入料端321与第一输送机构100的输出端齐平连接,出料端322在导向筒310内呈悬空状态,且出料端322与第二输送机构200平行,且翻转板320的左右两侧边缘始终与导向筒310的内壁相抵,当覆盖件穿入导向筒310后,沿着翻转板320前进,并被翻面至导向筒310上,并从导向筒310中穿入。

38.当覆盖件从第一输送机构100输送来后,先掉落在翻转板320的入料端321的上方,由于翻转板320整体呈逐渐倾斜向下的状态,在惯性和重力的作用下,覆盖件顺着翻转板320下行,当遇到扭曲部323,覆盖件在前行过程顺着扭曲部323绕着其前进方向扭曲翻转180

°

后掉落在导向筒310上,随后滑落到第二输送机构200上被继续输送前进。在本实施例中,扭曲部323分为抬高区3231、过度区3232和翻面区3233。抬高区3231与入料端321连接,抬高区3231从入料端321逐渐抬高,且抬高区3231相对于整个装置的输送方向逐渐旋转。当覆盖件运行到抬高区3231后,被抬高区3231倾斜抬高,为方便翻面区3233进行翻面。过度区3232与抬高区3231连接,且过度区3232的高度相对于抬高区3231逐渐下降。过度区3232用于抬高区3231与翻面区3233的过度,将覆盖件顺利的导向入翻面区3233。翻面区3233连接在过度区3232与出料端322之间,并呈180

°

扭曲。当覆盖件进入翻面区3233后,,顺着翻面区3233呈180

°

翻转至导向筒310上,完成翻面后,顺着导流筒流出。

39.采用此翻转板320结构,能使覆盖件逐渐、缓慢的进行翻转,防止翻转过快造成对

覆盖件的冲击,从而导致覆盖件的损伤。

40.作为优选的,本扭曲翻转机构300还包括限位带330,限位带330穿过导向筒310,且限位带330的首端位于入料端321的上方,限位带330的尾端位于出料端322的下方。

41.在具体实施时,可将限位带330的两端通过支架分别固定在第一输送机构100和第二输送机构200,并保证限位带330与翻转板320之间距离为覆盖件能在限位带330与翻转板320之间的顺利通过为宜,在覆盖件进入扭曲翻转机构300的前期,覆盖件在导向筒310与翻转板320之间翻转,限位带330将覆盖件压紧在翻转板320上,在覆盖件进入扭曲翻转机构300的后期,限位带330既将将覆盖件压紧在翻转板320,同时限位带330对覆盖件还起到一定的支撑作用,防止覆盖件在翻转90

°

之后快速的倾倒,造成覆盖件摔伤。

42.作为更优选实施方式,限位带330可具有弹性,使限位带330自动使用翻转板320的形状和覆盖件的形状,进一步提高限位和缓冲作用。在具体实施时,可将限位带330设置多个,且多个限位带330平行间隔设置。此外,还可在翻转板320上间隔的设置有多个滚珠。通过滚珠,使覆盖件与翻转板320之间的摩擦为滚动摩擦,从而减少摩擦力。

43.本发明还提供一种基于汽车覆盖件的自动翻身的方法,该方法包括以下步骤:

44.步骤s110:将第一输送机构100与第二输送机构200间隔设置,并使第二输送机构200位于第一输送机构100的输出端,且第二输送机构200的位置低于第一输送机构100;

45.具体的,可将第一输送机构100的输入端位于落料机的正下方,当覆盖件落料完成后自动掉落在第一输送机构100上进行输送。

46.步骤s120:在第一输送机构100与第二输送机构200设置扭曲翻转机构300;

47.具体的,扭曲翻转机构300一端与第一输送机构100的输出端连接,另外一端位于第二输送机构200的输入端的正上方,且覆盖件能从第一输送机构100穿入扭曲翻转机构300内,在前进过程中在扭曲翻转机构300内发生绕着其前进方向的180

°

翻转。

48.步骤s130:将覆盖件置于第一输送机构100上进行输送和翻转;

49.具体的,将覆盖件置于第一输送机构100;通过第一输送机构100将覆盖件输送入扭曲翻转机构300,覆盖件利于重力在穿过扭曲翻转机构300,并在前进过程中在扭曲翻转机构300内发生绕着其前进方向的180

°

翻转后掉落在第二输送机构200上,通过第二输送机构200继续前行输送。

50.采用此上述基于汽车覆盖件的自动翻身的方法,能使覆盖件逐渐、缓慢的进行翻转,防止翻转过快造成对覆盖件的冲击,从而导致覆盖件的损伤。

51.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围,其均应涵盖在本发明的权利要求和说明书的范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。