1.本发明涉及热轧钢管检测与监测领域的一种钢管壁厚在线测量系统,具体涉及了一种热轧钢管的壁厚及高温在线测量系统。

背景技术:

2.由于热轧过程中钢管的温度高(约800至1200摄氏度)、生产环境条件恶劣(高温、金属尘屑、振动等)等因素的影响,目前国内外没有长期稳定运行的热轧钢管壁厚在线检测或监测系统。目前热轧钢管的检测方法主要为离线(线下)检测,即通过机械量具或超声波检测设备等工具对已经在冷床上经过数小时冷却的钢管进行检测。离线检测的操作复杂,其检测结果的准确性与可靠性易受人为因素影响,其检测结果滞后性明显,不能对生产工艺和参数的及时调整起到参考作用,不利于实现生产自动化、数字化和智能化。

技术实现要素:

3.为了解决背景技术中存在的问题和需求,本发明提供了一种热轧钢管的壁厚及高温在线测量系统,用以解决现有技术无法实现热轧钢管壁厚高温在线测量的问题,填补热轧钢管壁厚高温在线测量系统和技术的空白。

4.为达到以上目的,本发明采用的技术方案如下:

5.本发明包括控制柜、多通道超声波监测模块、电气控制模块、冷却模块、通讯模块、钢管运动稳定模块、传感器模块、钢管随动模块、探头组和监测终端;

6.监测终端通过通讯模块分别与多通道超声波监测模块和电气控制模块连接,多通道超声波监测模块还分别与探头组和电气控制模块连接,电气控制模块还分别与冷却模块、钢管运动稳定模块、传感器模块和钢管随动模块相连;冷却模块还分别与钢管随动模块和探头组相连;

7.多通道超声波监测模块、电气控制模块、冷却模块和通讯模块安装在控制柜内,钢管随动模块中安装探头组;控制柜、钢管运动稳定模块、传感器模块和钢管随动模块集成安装在热轧生产线上;其中,钢管运动稳定模块、传感器模块和钢管随动模块沿钢管行进方向依次安装在钢管的外圆周侧面,钢管运动稳定模块用于减小钢管的径向跳动,传感器模块用于测量钢管的位置、速度和温度,安装在钢管随动模块上的探头组用于测量钢管的壁厚。

8.所述钢管随动模块套装在钢管的外圆周侧面,钢管随动模块与钢管之间间隔布置。

9.所述探头组包括至少一个探头,探头分别与多通道超声波监测模块和冷却模块相连;所述探头组由一个探头构成,一个探头安装在钢管随动模块的内圆周侧面;所述探头组由多个探头构成,多个探头沿圆周间隔地安装在钢管随动模块的内圆周侧面,探头与钢管的外圆周侧面之间设置有间隙;钢管随动模块沿探头自身运动方向调节各个探头与钢管的外圆周侧面之间的距离使得各个探头在探头待机位和探头工作位之间切换。

10.所述探头为电磁超声探头。

11.所述的钢管随动模块内设置有冷却机构,冷却机构通过冷却管线与冷却模块相连。

12.所述的探头内设置有冷却机构,冷却机构通过冷却管线相连与冷却模块相连。

13.所述的传感器模块包括钢管位置传感器、钢管速度传感器和钢管温度传感器。

14.本发明的有益效果:

15.本发明实现了热轧管壁厚的在线测量,提高了热轧管壁厚的测量精度和测量实时性;节省了人工成本;为生产工艺的及时调整提供了关键参数,进而提高了产品质量,节约了生产成本;同时为热轧管生产的自动化、智能化提供了关键数据。

附图说明

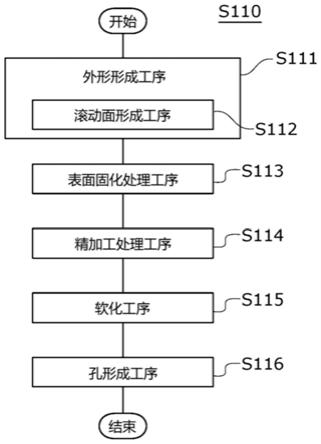

16.图1为本发明系统的总体框架示意图;

17.图2为本发明实施例的钢管随动模块和探头的示意图;

18.图中:控制柜1、多通道超声波监测模块2、电气控制模块3、冷却模块4、通讯模块5、钢管运动稳定模块6、传感器模块7、钢管随动模块8、探头9、监测终端10、钢管11、探头待机位12、探头工作位13。

具体实施方式

19.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

20.如图1所示,本发明包括控制柜1、多通道超声波监测模块2、电气控制模块3、冷却模块4、通讯模块5、钢管运动稳定模块6、传感器模块7、钢管随动模块8、探头组和监测终端10;

21.监测终端10安装布置在监控室内,通过监测终端10可查看与分析壁厚监测结果、设置系统监测参数、监控系统状态等。监测终端10内置有温度补偿算法,可根据传感器模块测得的钢管温度实时修正壁厚测量结果,以保证测量结果的准确性。同时,监测终端10还具有信号分析与处理、数据融合、数据存储、数据回检、数据可视化等功能。监测终端10通过通讯模块5分别与多通道超声波监测模块2和电气控制模块3通讯连接,多通道超声波监测模块2还分别与探头组和电气控制模块3连接,电气控制模块3还分别与冷却模块4、钢管运动稳定模块6、传感器模块7和钢管随动模块8相连,电气控制模块3采用外部电源供电,电气控制模块3可接收传感器模块7的测量数据并控制其他模块的运行状态,以实现自动、连续的壁厚测量;冷却模块4与外部的压缩空气源和循环水源相连,冷却模块4还通过冷却管线分别与钢管随动模块8和探头组相连;

22.多通道超声波监测模块2、电气控制模块3、冷却模块4和通讯模块5安装在控制柜1内,钢管随动模块8中安装探头组;控制柜1、钢管运动稳定模块6、传感器模块7和钢管随动模块8集成安装在热轧生产线上,位于张力减径机之后;其中,钢管运动稳定模块6、传感器模块7和钢管随动模块8沿钢管行进方向依次安装在钢管11的外圆周侧面,钢管运动稳定模块6用于减小钢管11的径向跳动,以满足钢管随动模块8的要求。传感器模块7用于测量钢管11的位置、速度和温度,安装在钢管随动模块8上的探头组用于测量钢管11的壁厚。

23.如图2所示,钢管随动模块8套装在钢管11的外圆周侧面,钢管随动模块8与钢管11之间间隔布置。

24.探头组包括至少一个探头9,探头9分别与多通道超声波监测模块2和冷却模块4相连;探头组由一个探头9构成,一个探头9安装在钢管随动模块8的内圆周侧面;探头组由多个探头9构成,多个探头9沿圆周间隔地安装在钢管随动模块8的内圆周侧面,探头9与钢管11的外圆周侧面之间设置有间隙;钢管随动模块8沿探头自身运动方向14(即各个探头所在)调节各个探头9与钢管11的外圆周侧面之间的距离,即探头提离距离,使得各个探头9在探头待机位12和探头工作位13之间切换。当探头9处于探头待机位12时,该探头9不工作;当探头9处于探头工作位13时,该探头9工作。钢管随动模块8可以按照钢管外径实时调整安装在其上的探头9的位置,从而保持探头9与钢管外表面的距离在监测过程中恒定不变。保持恒定的探头提离距离避免了探头与钢管高温表面的直接接触,降低了对探头冷却性能以及力学性能的要求,减小了探头损坏的风险,同时也避免了提离距离增加所导致的监测效果下降。

25.探头9为电磁超声探头。多通道超声波监测模块2中设置有多个监测通道,每个监测通道配有一个电磁超声探头,具体实施中,监测通道和探头数量为3-12个。

26.由于探头9和钢管随动模块8安装布置在钢管附近,易受高温影响,因此钢管随动模块8内设置有冷却机构,冷却机构通过冷却管线与冷却模块4相连。探头9内设置有冷却机构,冷却机构通过冷却管线相连与冷却模块4相连。冷却模块4内部安装有若干个气压阀和流量阀,各个气压阀和流量阀分别控制对应的部件,部件包括钢管随动模块8和探头组连接。冷却模块与外部压缩空气源和循环水源相连,通过冷却管线向与其相连的冷却机构提供压缩空气和循环水,并通过气压阀和流量阀调节气压和水流量,进而调控冷却机构的冷却效果。

27.传感器模块7包括钢管位置传感器、钢管速度传感器和钢管温度传感器。

28.系统可自动、连续运行,完成钢管壁厚在线自动监测。

29.工作时,电气控制模块3首先控制冷却模块4进入工作状态,当冷却模块4正常工作后,系统进入待机状态。电气控制模块3通过传感器模块7中的钢管位置传感器判断钢管位置。在钢管到达钢管随动模块8之前,多通道超声波监测模块2处于待机状态,钢管随动模块8上的探头9位于待机位,如图2所示。当钢管到达钢管随动模块8时,电气控制模块3控制钢管随动模块8将探头9移动至工作位,并保持探头提离距离不变。同时电气控制模块3控制多通道超声波监测模块2进入工作状态,开始壁厚监测。此时,多通道超声波监测模块2向每个通道的探头9发射激励信号并接收监测信号,之后将监测数据通过通讯模块5实时传输至监测终端10。同时,电气控制模块3接收传感器模块7检测的钢管温度和行进速度,并通过通讯模块传给监测终端10。监测终端10融合、分析并处理接收的上述的钢管厚度、钢管温度和钢管行进速度,通过内置算法计算得出钢管外径、厚度、内径、圆度等,并完成数据存储与数据可视化,供操作人员查看与分析。当钢管离开钢管随动模块8时,监测暂停,电气控制模块3控制多通道超声波监测模块2切换为待机状态,电气控制模块3控制钢管随动模块8将探头9移动至待机位。系统重新进入待机状态,等待下一根待测钢管。

30.工作时,探头9须从待机位到工作位,再回到待机位,目的是提高对不同外径钢管进行监测时的安全性,避免钢管与钢管随动模块发生碰撞。

31.尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例做出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

32.显然,本领域的技术人员可以对本发明实施例进行各种改动和变型而不脱离本发明实施例的精神和范围。这样,倘若本发明实施例的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。