1.本实用新型涉及一种控制液压油缸动作的集成阀组。

背景技术:

2.液压缸是工程机械设备的重要部件之一,扮演执行元件的角色,可以把液压能转换成机械能,以此实现执行构件的伸出和缩回动作,应用时即液压泵作为动力源驱使液压缸动作的控制方式及原理已日趋成熟。

3.但实际应用中,液压缸难免会出现特殊应用,即外负载作为动力源(而非液压泵作为动力),驱动液压缸做伸出运动,这时就需要液压缸有杆腔提供反向的加载荷阻力,以使执行构件的运行可控可调;因此,如何克服上述存在的技术问题和缺陷成为重点需要解决的问题。

技术实现要素:

4.本实用新型的发明目的在于克服背景技术中所描述的缺陷,该控制液压油缸动作的集成阀组采用集成、集中化设计,可向液压缸有杆腔提供反向加载荷阻力,采用一阀两用设计,既可实现零压维修,又可应急下放液压缸及负载重物,保障人身及设备安全。

5.为实现上述发明目的,本实用新型的技术方案是:一种控制液压油缸动作的集成阀组,它包括阀块,所述阀块上安装有换向阀、溢流阀、液控单向阀、常开电磁阀、卸荷机构和节流截止阀,所述阀块侧壁上设置有压力油的进油口p及主回油口t、副回油口t1和测压口mp,所述进油口p与测压口mp、溢流阀的进油口和换向阀的进油口p在阀块内相互连通,溢流阀的出油口、换向阀的泄油口t与主回油口t连通,所述换向阀的第一工作油口a经液控单向阀后分为五路,第一油路与工作油口a连通,工作油口a与液压缸有杆腔油口相连接,第二、第三油路分别经卸荷机构与副回油口t1连通,第四油路经油口pt与压力继电器连通,第五油路经常开电磁阀后分为两路,一路经工作口s与蓄能器连通,蓄能器储存一定压力的压力油,另一路经节流截止阀后与副回油口t1连通,换向阀的第二工作油口b、液控换向阀的控制油口和工作油口b相互连通,工作油口b与液压缸无杆腔油口相连接。

6.进一步的,所述卸荷机构包括常闭电磁阀和直动型溢流阀,所述常闭电磁阀的进油口与液控单向阀的出油口连通,所述常闭电磁阀的出油口经直动型溢流阀后与副回油口t1连通,用于限制液压缸有杆腔的卸荷压力。

7.进一步的,所述第二油路和第三油路的安装结构和油路连通相同,第二油路的第一溢流阀的压力设定值低于第二油路的第二溢流阀的压力设定值,实现第一、第二卸荷压力之间的两级平稳控制。

8.进一步的,所述换向阀为三位四通电磁换向阀,常开电磁阀为插装式常开两位两通电磁阀,常闭电磁阀为插装式常闭两位两通电磁阀,节流截止阀为插装式全调型节流截止阀。

9.进一步的,所述副回油口t1通过液压管路与液压油箱连通,副回油口t1经单向阀

后与工作油口b连通,能极大缩短补油充液时间,解决液压油缸爬行故障,测压口mp设置有经液压管线连接的压力表。

10.本实用新型的控制液压油缸动作的集成阀组的有益效果:

11.1.本实用新型的控制液压油缸动作的集成阀组,采用集成、集中化设计,不仅可向液压缸有杆腔提供反向加载荷阻力,实现第一、第二卸荷压力之间的两级平稳控制,且能有效缓解无杆腔因进油不足带来的爬行故障。

12.2.本实用新型的控制液压油缸动作的集成阀组,可通过plc控制实现高压时电动机自动停机,有杆腔控制油路保压,节能降耗;采用一阀两用设计,既可实现零压维修,又可应急下放液压缸及负载重物,保障人身及设备安全。

附图说明

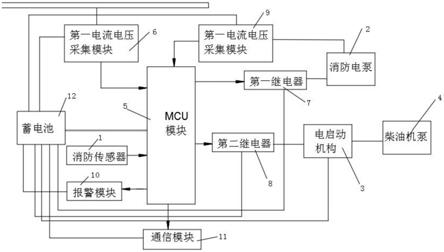

13.图1 是本实用新型的液压原理图;

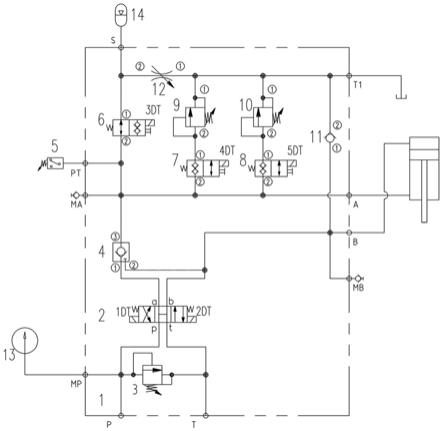

14.图2 是实用新型的外形结构主视图;

15.图3 是图2的俯视图;

16.图4 是图2的左视图;

17.图5 是图2的右视图;

18.图中:1-阀块,2-换向阀,3-溢流阀,4-液控单向阀,5-压力继电器,6-常开电磁阀,7-第一常闭电磁阀,8-第二常闭电磁阀,9-第一直动型溢流阀,10-第二直动型溢流阀,11-单向阀,12-节流截止阀,13-压力表,14-蓄能器。

具体实施方式

19.下面结合附图并通过具体的实施方式对本实用新型的控制液压油缸动作的集成阀组做更加详细的描述。

20.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、

ꢀ“

顶”、“底”、“内”、

ꢀ“

外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

21.实施例1

22.参见图1-5,本实施例的一种控制液压油缸动作的集成阀组,该控制液压油缸动作的集成阀组采用集成、集中化设计,可向液压缸有杆腔提供反向加载荷阻力,采用一阀两用设计,既可实现零压维修,又可应急下放液压缸及负载重物,保障人身及设备安全,其主要包括以板式、叠加式、插装式组合装配的方式安装在阀块1相应位置的一个三位四通电磁换向阀2、一个叠加式溢流阀3、一个插装式液控单向阀4、一个外接管式压力继电器5、一个插装式常开两位两通电磁阀6、两个插装式常闭两位两通电磁阀7和8、两个插装式直动型溢流阀9和10、一个插装式单向阀11、一个插装式全调型节流截止阀12及一个通过液压管线连接的压力表13;所述阀块1上设置加工有一个压力油进油口p、一个测压口mp及油路的主回油口t和副回油口t1,压力油进油口p与测压口mp于阀块1内部钻通相交, 测压口mp设置有经液压管线连接的压力表13,用以实时观察集成阀组的工作压力。

23.所述阀块1的右表面按板式阀安装位置要求依次布置有压力油进油口p、泄油口t、

第一工作油口a、第二工作油口b及四个安装固定螺纹孔;所述板式安装的三位四通电磁换向阀2、叠加式溢流阀3依靠四条高强度螺栓固定在阀块1的右表面上,阀块1内部的压力油进油口p孔道与三位四通电磁换向阀2的压力油进油口p、叠加式溢流阀3的进油口均连通,三位四通电磁换向阀2的泄油口t、叠加式溢流阀3的泄油口则与阀块1的主回油口t孔道钻通相交;所述叠加式溢流阀3采用一个插装溢流阀的形式,设置在叠加阀体的压力油进油口p和泄油口t的油路通道间,可以实现一个阀同时对第一工作油路a、第二工作油路b的压力的双控功能。

24.所述第一工作油口a在阀块1内部的油路孔道与插装式液控单向阀4的进油口

①

钻通相交,第二工作油口b在阀块1的内部油路孔道不仅与插装式液控单向阀4的控制油口

②

钻通相交,且与插装式单向阀11的出油口

①

贯通相交,并通过内部孔道至阀块1表面分别引出工作油口b及其测压口mb,并用液压管路将工作油口b与液压缸无杆腔油口相连接;所述第一工作油口a的油路孔道在经过插装式液控单向阀4的出油口

③

后,通过阀块1内部孔道至其表面分别引出工作油口a及其测压口ma,并用液压管路将工作油口a与液压缸有杆腔油口相连接。

25.所述三位四通电磁换向阀2的电磁铁电磁铁1dt得电,此时三位四通电磁换向阀2的p口与b口相连通,同时a口与t口相通,压力油液可经孔道至工作油口b,同时压力油通过插装式液控单向阀4的控制油口

②

反向施压打开液控单向阀4的锥阀芯,液控单向阀4的出油口

③

至进油口

①

间被打开,回油则可经工作油口a、液控单向阀4再通过三位四通电磁换向阀2的a口与t口至阀块1的主回油口t;所述三位四通电磁换向阀2的电磁铁电磁铁2dt得电,此时三位四通电磁换向阀2的p口与a口相连通,同时b口与t口相通,压力油液可经孔道至工作油口a,同时压力油液经阀块1的孔道至工作口s将能量储存于蓄能器14中,液压缸有杆腔控制油路始终保压在此压力值下。

26.所述插装式液控单向阀4的出油口

③

与阀块1的工作油口a之间油孔管道上分别设置有外接管式压力继电器5、插装式常开两位两通电磁阀6、两个插装式常闭两位两通电磁阀7和8,其各自进油口孔道间相互贯通交汇;所述外接管式压力继电器5触点设置为高压停止接触档,若油口pt油路压力达到继电器5的设定值即可发出电讯号给plc,以此控制电机断电停机和三位四通电磁换向阀2失电,节省能耗,此时系统处于保压待命状态。

27.所述插装式液控单向阀4的出油口

③

与插装式常开两位两通电磁阀6的进油口

②

孔道相连通,经常开两位两通电磁阀6的出油口

①

后,其一路至阀块1表面引出工作口s,在工作口s设置有经液压管线连接蓄能器14,其二路经内部油孔道与插装式全调型节流截止阀12的进油口

②

油道相通;所述插装式液控单向阀4的出油口

③

与插装式常闭两位两通电磁阀7的进油口

②

经孔道相连通,而常闭两位两通电磁阀7的出油口

①

则经内部油孔道与插装式直动型溢流阀9的进油口

②

相通,溢流阀9则用于控制液压缸有杆腔的第一卸荷压力;所述插装式液控单向阀4的出油口

③

与插装式常闭两位两通电磁阀8的进油口

②

经孔道相连通,而常闭两位两通电磁阀8的出油口

①

则经内部油孔道与插装式直动型溢流阀10的进油口

②

相通,溢流阀10则用于控制液压缸有杆腔的第二卸荷压力(即溢流阀9的压力设定值低于溢流阀10的设定值)。

28.所述插装式全调型节流截止阀12的出油口

①

、插装式直动型溢流阀9的泄油口

①

、插装式直动型溢流阀10的泄油口

①

、插装式单向阀11的进油口

②

分别与阀块1上设置的副

回油口t1孔道相连通,并用液压管路将副回油口t1与液压油箱连接起来;所述插装式全调型节流截止阀12为全调型节流口,可在全闭与最大节流口之间无限调节,此集成阀组在使用时调节杆旋至关闭位,可以实现油液零泄漏;维修作业时将常开两位两通电磁阀6的电磁铁3dt得电,电磁阀6的阀芯向左移动,常开两位两通电磁阀6的进油口

②

、出油口

①

因阀芯内锥阀钢球关闭油路被阻断,此时有杆腔的油液将无法流通,然后只需逆时针方向松开调节杆,便可使蓄能器中储存的压力油经全调型节流截止阀12进油口

②

口至出油口

①

经阀块1上的油道至副回油口t1,实现蓄能器的泄压操作,保证人身安全,而需要应急下放液压缸及负载重物时,常开两位两通电磁阀6的电磁铁3dt不得电,电磁阀6的进油口

②

、出油口

①

在其内部相通,有杆腔的油液可通过电磁阀6至全调型节流截止阀12的进油口

②

,此时逆时针方向松开调节杆,便可使蓄能器14和有杆腔的油液经全调型节流截止阀12进油口

②

口至出油口

①

再经阀块1上的油道至副回油口t1,能同时实现蓄能器泄压和液压缸应急下放操作。

29.所述插装式单向阀11设置于油路副回油口t1油道和工作油口b间油路上,起补油充液作用,可有效缓解进油不足的问题;外负载作为动力源驱动液压缸做伸出运动时,此时电动机停机需外负载带动液压缸动作,液压缸无杆腔通过三位四通电磁换向阀2的h型中位机能和插装式单向阀11从液压油箱吸油和补油,而有杆腔则提供反向加载阻力,当两个插装式常闭两位两通电磁阀7和8电磁铁常态位置不得电时,其进油口

②

、出油口

①

因阀芯内锥阀钢球关闭油路被阻断,有杆腔的油液将无法流通,有杆腔理论上能提供无限大的加载阻力,油缸也无法伸出。

30.所述插装式常闭两位两通电磁阀7的电磁铁4dt得电后,电磁阀7的阀芯向左移动,其进油口

②

、出油口

①

在其内部相通,有杆腔的油液可通过电磁阀7至溢流阀9的进油口

②

,溢流阀9用于限制液压缸有杆腔的第一卸荷压力,其泄油口

①

则与阀块1上设置的副回油口t1相连通,当有杆腔加载阻力压力值(常闭两位两通电磁阀7的电磁铁4dt得电)达到溢流阀9的设定值时,溢流阀9的阀芯开启,油液经溢流阀9的泄压出油口

①

至阀块1的回油t1口,以此来实现控制第一卸荷压力功能。

31.所述插装式常闭两位两通电磁阀8的电磁铁5dt得电后,电磁阀8的阀芯向左移动,其进油口

②

、出油口

①

在其内部相通,有杆腔的油液可通过电磁阀8至溢流阀10的进油口

②

,溢流阀10用于限制液压缸有杆腔的第二卸荷压力,其泄压出油口

①

则与阀块1上设置的副回油口t1相连通,当有杆腔加载阻力压力值(常闭两位两通电磁阀8的电磁铁5dt得电)达到溢流阀10的设定值时,溢流阀10的阀芯开启,油液经溢流阀10的泄压出油口

①

至阀块1的回油t1口,以此来实现控制第二卸荷压力功能。

32.所述回油t1口的油液可经插装式单向阀11的进油口

②

、出油口

①

经阀块1上的工作油口b直接至液压缸无杆腔,极大缩短补油充液时间,解决油缸爬行故障。

33.除非另作定义,此处使用的技术术语或者科学术语应当为本实用新型所属领域内具有一般技能的人士所理解的通常意义。本技术说明书以及权利要求书中如使用“一个”或者“一”等类似词语也不必然表示数量限制。“包括”或者“包含”等类似的词语意指出现该词前面的元件或物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。“连接”或者“相连”等类似词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。

34.上文中参照优选的实施例详细描述了本实用新型的示范性实施方式,然而本领域技术人员可理解的是,在不背离本实用新型理念的前提下,可以对上述具体实施例做出多种变型和改型,且可以对本实用新型提出的各技术特征、结构进行多种组合,而不超出本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。