1.本实用新型涉及安装支架技术领域,尤其涉及一种蓄电池安装支架结构。

背景技术:

2.随着汽车发动机的性能越来越好,其所包括的零部件也越来越多。顾客对汽车的品质提出更高的要求,尤其是汽车产品的可靠性。汽车产品的可靠性指汽车产品(总成或零部件)在规定的使用条件下,在规定的时间内完成规定的功能。蓄电池安装支架属于车身结构的一部分,位于汽车前机舱内,用于固定汽车蓄电池,并在各种路况行驶中能抵抗路面冲击载荷、且不会失效,保证蓄电池的可靠固定。最重要是降低振动的影响,即提高支架局部模态振动频率,满足模态要求,以免疲劳失效与振动异响。

3.现有的蓄电池安装支架结构有如下问题:其一,蓄电池安装支架结构的结构多为悬臂结构,未与机舱纵梁连接,安装点模态低,易发生疲劳开裂;其二,蓄电池安装支架结构未形成多个封闭腔体,安装点刚度低;其三,蓄电池安装支架结构不连续,不可靠,影响整车耐久性能,实用性差。

4.基于上述技术问题,本领域的技术人员亟需研发一种结构简单,安装点刚度高,电池安装支架结构连续,且能够提升蓄电池安装支架的模态性能,提高整车耐久性能的蓄电池安装支架结构。

技术实现要素:

5.本实用新型的目的是提供一种结构简单,安装点刚度高,电池安装支架结构连续,且能够提升蓄电池安装支架的模态性能,提高整车耐久性能的蓄电池安装支架结构。

6.为了实现上述目的,本实用新型提供如下技术方案:

7.本实用新型的一种蓄电池安装支架结构,该安装支架结构包括:

8.具有加强结构的安装支架,其位于车辆中的机舱总成内,且所述安装支架用以安装蓄电池;

9.机舱纵梁外板,其位于所述安装支架的上部、并与所述安装支架连接;

10.固定部,其连接于所述安装支架、并用以固定蓄电池;

11.该安装支架结构还包括:

12.轮罩部,其位于所述安装支架的下部,且所述安装支架与所述固定部、机舱纵梁外板、轮罩部共同形成一连续封闭结构。

13.进一步的,所述安装支架的加强结构包括设置在所述安装支架本体上端边缘的加强翻边;以及

14.设置在所述安装支架本体上的加强筋;

15.沿所述安装支架本体周向设置的多个安装支架翻边,多个所述安装支架翻边均与机舱纵梁外板和固定部点焊连接。本实用新型大多使用点焊连接,点焊是使用大电流的直流电瞬间短路产生的高热来焊接的一种方式,它不使用焊条等附加物品,直接熔化被焊件。

点焊的好处是局部热,不会让被焊件长时间大面积受热,适合焊接不适宜长时间大面积加热的以及薄片的焊接件,因此在本实施例提供的蓄电池安装支架结构中,多处使用点焊效果优于常规焊接。

16.进一步的,所述加强筋为圆环状,且所述加强筋的中心位置具有一减重孔。

17.进一步的,所述轮罩部包括横向布置的轮罩前段;以及

18.与所述轮罩前段相连、并竖向布置的前轮罩,且所述固定部分别与所述轮罩前段和前轮罩点焊连接。本实用新型中蓄电池通过同蓄电池固定板、机舱纵梁、轮罩前部及轮罩总成同时形成了左右前后连续的结构,增加了蓄电池安装结构的耐久安全性能,减少了疲劳开裂的风险;极大提升了蓄电池安装支架的模态性能,局部模态达到45.2hz。

19.进一步的,所述固定部包括一蓄电池固定板;以及

20.设于所述蓄电池固定板边缘的第一固定板翻边和第二固定板翻边,所述第一固定板翻边和第二固定板翻边均与所述轮罩部连接。

21.进一步的,所述第一固定板翻边与所述轮罩前段点焊连接,且所述第二固定翻边与所述前轮罩点焊连接。

22.在上述技术方案中,本实用新型提供的一种蓄电池安装支架结构,具有以下有益效果:

23.本实用新型的一种蓄电池安装支架结构结构简单,蓄电池通过同蓄电池固定板、机舱纵梁、轮罩前部及轮罩总成同时形成了左右前后连续的结构,增加了蓄电池安装结构的耐久安全性能,减少了疲劳开裂的风险;极大提升了蓄电池安装支架的模态性能,局部模态达到45.2hz。

附图说明

24.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

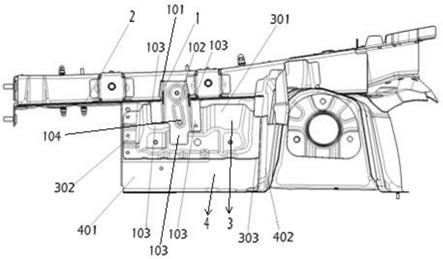

25.图1为本实用新型实施例提供的一种蓄电池安装支架结构的整体结构主视图。

26.附图标记说明:

27.1、安装支架;2、机舱纵梁外板;3、固定部;4、轮罩部;

28.101、加强翻边;102、加强筋;103、安装支架翻边;104、减重孔;

29.301、蓄电池固定板;302、第一固定板翻边;303、第二固定板翻边;

30.401、轮罩前段;402、前轮罩。

具体实施方式

31.为了使本领域的技术人员更好地理解本实用新型的技术方案,下面将结合附图对本实用新型作进一步的详细介绍。

32.参见图1所示;

33.本实用新型的一种蓄电池安装支架结构,该安装支架结构包括:

34.具有加强结构的安装支架1,其位于车辆中的机舱总成内,且所述安装支架1用以安装蓄电池;

35.机舱纵梁外板2,其位于所述安装支架1的上部、并与所述安装支架1连接;

36.固定部3,其连接于所述安装支架1、并用以固定蓄电池;

37.该安装支架结构还包括:

38.轮罩部4,其位于所述安装支架1的下部,且所述安装支架1与所述固定部3、机舱纵梁外板2、轮罩部4共同形成一连续封闭结构。

39.作为本实施例进一步的介绍,所述安装支架1的加强结构包括设置在所述安装支架1本体上端边缘的加强翻边101;以及

40.设置在所述安装支架1本体上的加强筋102;

41.沿所述安装支架1本体周向设置的多个安装支架翻边103,多个所述安装支架翻边103均与机舱纵梁外板2和固定部3点焊连接。

42.作为本实施例进一步的介绍,所述加强筋102为圆环状,且所述加强筋102的中心位置具有一减重孔104。

43.作为本实施例进一步的介绍,所述轮罩部4包括横向布置的轮罩前段401;以及

44.与所述轮罩前段401相连、并竖向布置的前轮罩402,且所述固定部3分别与所述轮罩前段401和前轮罩402点焊连接。本实用新型大多使用点焊连接,点焊是使用大电流的直流电瞬间短路产生的高热来焊接的一种方式,它不使用焊条等附加物品,直接熔化被焊件。比如充电电池组的连接片通常就是使用点焊焊接的。点焊的好处是局部热,不会让被焊件长时间大面积受热,适合焊接不适宜长时间大面积加热的以及薄片的焊接件,因此在本实施例提供的蓄电池安装支架结构中,多处使用点焊效果优于常规焊接。

45.作为本实施例进一步的介绍,所述固定部3包括一蓄电池固定板301;以及

46.设于所述蓄电池固定板301边缘的第一固定板翻边302和第二固定板翻边303,所述第一固定板翻边302和第二固定板翻边303均与所述轮罩部4连接。

47.作为本实施例进一步的介绍,所述第一固定板翻边302与所述轮罩前段401点焊连接,且所述第二固定翻边303与所述前轮罩402点焊连接。蓄电池通过本实施例提供的所述蓄电池固定板301、机舱纵梁外板2、轮罩前段401及轮罩总成同时形成了左右前后连续的结构,增加了蓄电池安装结构的耐久安全性能,减少了疲劳开裂的风险;同时还极大提升了蓄电池安装支架的模态性能,局部模态达到45.2hz。

48.在上述技术方案中,本实用新型提供的一种蓄电池安装支架结构,具有以下有益效果:

49.本实用新型的一种蓄电池安装支架结构结构简单,蓄电池通过同蓄电池固定板、机舱纵梁、轮罩前部及轮罩总成同时形成了左右前后连续的结构,增加了蓄电池安装结构的耐久安全性能,减少了疲劳开裂的风险;极大提升了蓄电池安装支架的模态性能,局部模态达到45.2hz。

50.以上只通过说明的方式描述了本实用新型的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本实用新型的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本实用新型权利要求保护范围的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。