1.本实用新型涉及斗轮机技术领域,尤其是涉及一种恒流量堆煤掺配装置。

背景技术:

2.斗轮堆取料机,是指一种用于大型干散货堆场的既能堆料又能取料的连续输送的高效装卸机械。由可俯仰和水平摆动的胶带输送臂及其前端的斗轮、机架、运行机构组成,皮带可双向运行,取料时由斗轮取料经输送臂送出,堆料时则由主输送机运来的货物经由输送臂投向堆场。

3.现阶段,电厂燃煤掺配大多通过斗轮机进行分配,电厂燃煤的掺配方式主要分为炉外掺配和炉内掺配两种:炉外掺配主要包括筒仓配煤和煤场掺配,而煤场掺配方式长期以来,是以手动运行、就地人员操作为主,该方式对运行操作人员的经验以及素质要求较高,且因操作过程多以肉眼进行观察,存在较多的视线盲点,易造成燃煤在煤场掺配时精确度低,掺配不均匀的问题。

4.煤场掺配自动化运行虽可直接解决筒仓掺配工艺复杂和炉内掺配偏烧和炉内结焦的问题,但现阶段通过斗轮机实现的燃煤堆料多以单一煤质的燃煤为主,因此对燃煤的堆料厚度和堆料平整度没有特别要求,多种不同特性燃煤的分层堆叠掺配则需对堆料厚度的一致性和料堆形状的平整性有精度要求,现阶段还不能实现。

5.因此,如何提高掺配精度、堆料厚度的一致性和堆料形状的平整性,是本领域技术人员亟待解决的技术问题。

技术实现要素:

6.本实用新型提供了一种恒流量堆煤掺配装置,用以解决现有技术中存在的掺配精度低、堆料厚度的一致性低和堆料形状的平整性低的技术问题,该装置包括:

7.斗轮机,用于对不同特性的燃煤进行分层堆叠掺配;包括斗轮、仰俯机构、回转机构、悬臂和尾车;

8.流量计量机构,一个安装在所述悬臂头部靠近所述斗轮一端的皮带机上,另一个安装在所述尾车的皮带机上,用于获取所述尾车的皮带机和所述悬臂的皮带机上的煤流流量;

9.悬臂回转角度监测机构,设置在所述回转机构上,用于监测所述悬臂回转角度;

10.变频机构,用于调节所述悬臂回转速度;

11.堵煤监测机构,安装在所述斗轮机上的落煤管上,用于监测燃煤输送过程中所述落煤管的堵煤情况;

12.煤流过载监测机构,安装于所述尾车的皮带机上,用于监测燃煤输送过程中煤流过载情况。

13.优选的,所述煤流过载监测机构包括:

14.电流监测器,用于测定皮带机的运行电流;

15.声光报警器,用于根据所述皮带机运行电流的大小,进行对应的指示灯颜色报警和声音报警。

16.优选的,该装置还包括:

17.料位测量机构,对称安装在所述斗轮中心点两侧,用于监测落下悬臂的皮带机的燃煤料堆的厚度。

18.优选的,该装置还包括:

19.料堆扫描机构,对称安装在所述斗轮与所述悬臂的皮带机连接的支架两侧,用于实时监控燃煤料堆形状。

20.优选的,该装置还包括:

21.防撞保护机构,设置在所述悬臂上,用于对所述悬臂与固体物体、煤堆及所述斗轮机间的距离进行测量。

22.优选的,所述悬臂回转角度监测机构包括:

23.变压器,用于将悬臂回转角位移转化为电压信号;

24.编码器,用于将所述电压信号转化为脉冲信号。

25.因此,本实用新型采用上述结构,具有以下有益效果:

26.通过斗轮机将不同特性燃煤在煤场的分层堆叠掺配,掺配过程中,对上料系统输送至尾车皮带机的燃煤流量和尾车皮带机输送至悬臂皮带机的燃煤流量进行监测,同时对悬臂回转角度进行实时测量,根据燃煤流量情况和悬臂运行情况控制变频机构运行。通过变频机构控制悬臂回转速度,从而控制在某一堆料位置的停留时间,保证任意位置的堆料量相同。完成燃煤的恒流量堆料掺配,减少或避免各个位置堆料流量差异引起的煤堆凹凸不平问题。

27.燃煤落下斗轮机完成堆料后,通过料位测量机构和料堆扫描机构对料堆的厚度和形状进行实时监控,以作为斗轮机堆料过程运行参数是否合理的依据,进一步保证了燃煤堆料的均匀性。本技术还通过堵煤监测机构和煤流过载监测机构对燃煤运输过程中易出现的堵煤和煤流过载现象进行实时监测与报警,以便于对故障及时处理。为保证斗轮机运行的安全性,于斗轮机悬臂上设置防撞保护装置,通过对斗轮机与固体物件或斗轮机与煤堆的间距进行实时监测,以防止斗轮机与其他物体发生碰撞。

28.下面通过附图和实施例,对本实用新型的技术方案做进一步的详细描述。

附图说明

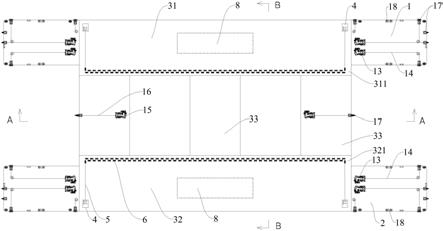

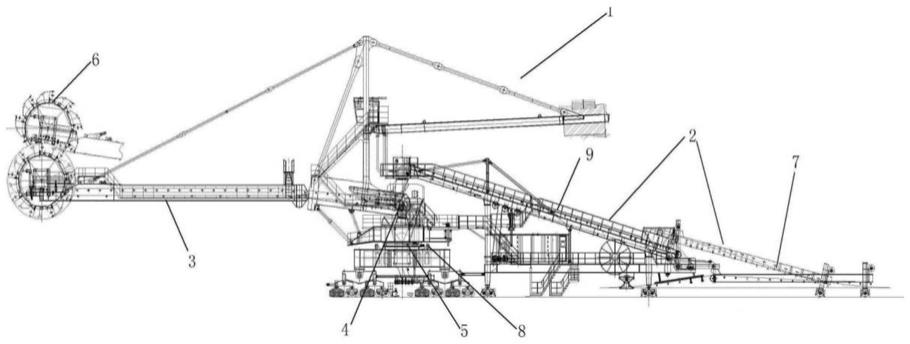

29.图1为本实用新型一种恒流量堆煤掺配装置的结构示意图;

30.图2为本实用新型中局部的结构示意图;

31.图3为本实用新型中另一局部的结构示意图;

32.图4为本实用新型中不同特性燃煤的分层堆料图;

33.图5为本实用新型中另一不同特性燃煤的分层堆料图。

34.附图标记说明,1、斗轮机;2、尾车;3、悬臂;4、仰俯机构;5、回转机构;6、斗轮;7、流量计量机构;8、悬臂回转角度监测机构;9、煤流过载监测机构;10、料位测量机构;11、料堆扫描机构;12、防撞保护机构。

具体实施方式

35.以下通过附图和实施例对本实用新型的技术方案作进一步说明。

36.除非另外定义,本实用新型使用的技术术语或者科学术语应当为本实用新型所属领域内具有一般技能的人士所理解的通常意义。本实用新型中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

37.如图1所示,一种恒流量堆煤掺配装置,包括:

38.斗轮机,用于对不同特性的燃煤进行分层堆叠掺配;包括斗轮、仰俯机构、回转机构、悬臂和尾车;

39.如图2所示,流量计量机构,数量为两个,一个安装在所述悬臂头部靠近所述斗轮一端的皮带机上,另一个安装在所述尾车的皮带机上,用于获取所述尾车的皮带机和所述悬臂的皮带机上的煤流流量;流量计量机构包括激光测距仪和测速传感器,测量煤料的运动速度,通过获取带式输送机上煤料三维激光点云数据,实现煤料瞬时流量的测量。

40.如图3所示,悬臂回转角度监测机构,设置在所述回转机构上,用于监测所述悬臂回转角度;

41.变频机构,用于调节所述悬臂回转速度;

42.堵煤监测机构,安装在所述斗轮机上的落煤管上,用于监测燃煤输送过程中所述落煤管的堵煤情况;

43.煤流过载监测机构,安装于所述尾车的皮带机上,用于监测燃煤输送过程中煤流过载情况。

44.通过斗轮机将不同特性燃煤在煤场的分层堆叠掺配,掺配过程中,对上料系统输送至尾车皮带机的燃煤流量和尾车皮带机输送至悬臂皮带机的燃煤流量进行监测,同时对悬臂回转角度进行实时测量,根据燃煤流量情况和悬臂运行情况控制变频机构运行。通过变频机构控制悬臂回转速度,从而控制在某一堆料位置的停留时间,保证任意位置的堆料量相同。完成燃煤的恒流量堆料掺配,减少或避免各个位置堆料流量差异引起的煤堆凹凸不平问题。

45.在本技术的一些实施例中,一种恒流量堆煤掺配装置还包括总控制器,分别与流量计量机构、悬臂回转角度监测机构、变频机构、堵煤监测机构、煤流过载监测机构电性连接。用于分别获取流量计量机构所传递的流量信息、悬臂回转角度监测机构所传递的回转信息以及堵煤监测机构和煤流过载监测机构所传递的燃煤输送是否异常(是否出现堵煤或煤流过载)的信息,并根据燃煤瞬时流量、悬臂回转角度及燃煤输送异常情况信息控制变频机构运行。例如,燃煤在堆料过程中监测到由尾车皮带机输送至悬臂皮带机的燃煤流量与预定堆料流量不同,则通过变频机构调节悬臂的回转速度,根据实际来煤量的多或者少,加快或减缓悬臂的回转速率,保证单位时间单位堆料面积内燃煤落下悬臂皮带机的质量相同,进而保证燃煤的恒流量堆料,减少煤堆因来料量波动而出现料堆凹凸不平的现象。可以

理解的是,可以通过人工的方式进行变频机构的控制,也可以通过其他方式进行变频机构的控制。

46.在本技术的一些实施例中,所述煤流过载监测机构包括:

47.电流监测器,用于测定皮带机的运行电流;

48.声光报警器,用于根据所述皮带机运行电流的大小,进行对应的指示灯颜色报警和声音报警。燃煤煤流为额定值时,对应电流值为额定值,当来煤量过大,检测电流大于额定电流时,则进行过载报警,此时声光报警器变成红色,并进行语音播报,以保证设备的稳定安全运行。

49.在本技术的一些实施例中,该装置还包括:

50.料位测量机构,数量为两个,对称安装在所述斗轮中心点两侧,用于监测落下悬臂的皮带机的燃煤料堆的厚度。包括雷达料位计,利用雷达料位计实现落下皮带机的燃煤料堆的厚度监测,从而确定燃煤料堆的堆料高度;其中料位测量机构与总控制器连接,用于为总控制器传递料堆厚度信息。

51.在本技术的一些实施例中,该装置还包括:

52.料堆扫描机构,为激光扫描仪,对称安装在所述斗轮与所述悬臂的皮带机连接的支架两侧,用于实时监控燃煤料堆形状。通过激光扫描仪能够对煤料的形状进行扫描,从而了解到煤料的堆积情况;其中料堆扫描装置与总控制器连接,用于为总控制器传递料堆形状信息。

53.在本技术的一些实施例中,该装置还包括:

54.防撞保护机构,设置在所述悬臂上,用于对所述悬臂与固体物体、煤堆及所述斗轮机间的距离进行测量。可以采用超声波测距仪完成此功能。

55.在本技术的一些实施例中,所述悬臂回转角度监测机构包括:

56.变压器,用于将悬臂回转角位移转化为电压信号;

57.编码器,用于将所述电压信号转化为脉冲信号。

58.不同特性燃煤(a、b、c)的掺配比例确定后由斗轮机在煤场进行不同特性燃煤的分层堆叠掺配,其中掺配过程首先由上料系统将燃煤输送至尾车皮带机,并由尾车皮带机上的流量计量机构完成燃煤流量的首次计量;而后由尾车皮带机将燃煤输送至悬臂皮带机,并由悬臂皮带机上的流量计量机构完成燃煤流量的二次计量,以保证燃煤堆料量的准确性。若经过首次和二次计量发现堆料前的燃煤流量存在波动,则结合监测到的悬臂回转角度和燃煤实际流量,利用变频机构对悬臂回转速率进行调节,以保证在单位堆料面积中的燃煤堆料量相同。

59.燃煤堆料过程中,除上述堆料前的参数监测外,还针对落下皮带机的燃煤料堆的厚度和形状进行测量,其中由料位测量机构实时检测落下带式输送机的燃煤料堆厚度,由料堆扫描机构监测燃煤料堆的形状,该监测一方面作为上述恒流量堆料的运行参数是否合理的判断依据,另一方面为燃煤堆料的均匀性提供了指导性参数。还通过堵煤监测机构和煤流过载监测机构对燃煤运输过程中易出现的堵煤和煤流过载现象进行实时监测与报警,以便于对故障及时处理。为保证斗轮机运行的安全性,于斗轮机悬臂上设置防撞保护装置,通过对斗轮机与固体物件或斗轮机与煤堆的间距进行实时监测,以防止斗轮机与其他物体发生碰撞。

60.在本技术的一些实施例中,不同特性燃煤(a、b、c)的掺配流程:燃煤掺配方案确定后,根据燃煤量和燃煤堆料厚度可确定燃煤的堆料面积s(长l,宽h)以及堆料位置,其中斗轮机到达堆料位置后开始以“3d打印”的形式进行燃煤的堆料,其中:斗轮机接收到由上料系统输送至尾车皮带机,再由尾车皮带机输送至悬臂皮带机的燃煤通过悬臂回转甩出,开始对第一种燃煤a进行厚度为h1的左右横向平铺(其中悬臂的回转位置根据堆料面积的最大宽度h确定,回转速度根据燃煤的堆料厚度和来煤煤量确定),当斗轮机完成第一横截面s1的燃煤平铺后,向后移动一定距离,开始第二横截面s2的左右横向平铺,直至完成整个堆料面积的横向平铺,即完成第一层燃料a、厚度为h1的平铺,其中s=s1 s2

…

sn;第一层燃煤a平铺结束后调整斗轮机悬臂的仰俯角度并开始第二层燃煤b、厚度为h2的左右横向平铺,第二层平铺结束后,则开始第三层燃煤c、厚度为h3的左右横向平铺,第三层平铺结束后,则完成了一个a-b-c燃煤基本层的分层堆叠,如图4所示,该燃煤的纵向分层堆叠反复进行,直至由若干个燃煤基本层组成的煤堆高度达到煤场允许的煤堆高度值,则停止该煤堆的堆料,如图5所示。该堆料过程中悬臂的回转速度由变频器控制。

61.最后应说明的是:以上实施例仅用以说明本实用新型的技术方案而非对其进行限制,尽管参照较佳实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对本实用新型的技术方案进行修改或者等同替换,而这些修改或者等同替换亦不能使修改后的技术方案脱离本实用新型技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。