1.本实用新型涉及沉管运输技术领域,特别是一种沉管的浮运装置。

背景技术:

2.城市内河沉管隧道的建设中,常常由于用地紧张而需要选择异地预制沉管,目前,异地沉管的运输通常采用湿拖或半潜驳运输的方法,湿拖过程中由于沉管的吃水深度较大,经常会受到航道水深的影响而需要大量的航道疏浚工作,半潜驳运输由于通航高度经常会受到内河桥孔限高的影响而需要改造半潜驳,且半潜驳还受下潜深度影响,其坞墙高度无法做降低改造,因此,沉管运输遇到航道水深不足或桥孔限高的情况时,无论是航道疏浚或是改造半潜驳均会极大的增加运输成本,甚至会遇到无法实施的情况。

技术实现要素:

3.本实用新型的发明目的在于:针对现有技术中沉管采用湿拖或船舶进行运输,存在遇到航道水深不足或桥孔限高的情况时,会极大的增加运输成本或无法实施的问题,提供一种沉管的浮运装置,能够降低沉管运输过程所需的吃水深度,降低对航道水深的要求,进而减少或避免航道疏浚的工作,同时降低了沉管运输所需的通航高度,进而减少或避免桥孔限高的影响,遇到航道水深不足或桥孔限高的情况时,能够极大的减少水土破坏以及运输成本的增加。

4.为了实现上述目的,本实用新型采用的技术方案为:

5.一种沉管的浮运装置,包括相对设置的浮箱一和浮箱二,所述浮箱一和所述浮箱二的上方共同连接有操作平台,所述操作平台包括浮箱平台一、浮箱平台二和连接横梁,所述浮箱平台一设于所述浮箱一上,所述浮箱平台一具有伸出所述浮箱一内侧面的悬伸平台一,所述浮箱平台二设于所述浮箱二上,所述浮箱平台二具有伸出所述浮箱二内侧面的悬伸平台二,所述操作平台的底面、所述浮箱一的内侧面和所述浮箱二的内侧面之间形成沉管放置空间,所述浮箱平台一和所述浮箱平台二上设有绞车、吊绳,在所述悬伸平台一和所述悬伸平台二上对称设有单排或多排的滑车一,所述吊绳的一端连接所述绞车,所述吊绳的另一端串联多个所述滑车一后吊装沉管。

6.所述吊绳通过沉管的吊点吊装沉管,设置成排的所述滑车一便于所述吊绳进行串联连接,为了平稳地吊装沉管,沉管需成排间隔设置吊点,所述滑车一间隔设有多排,即所述悬伸平台一上设有成排的滑车一,所述悬伸平台二上也设有相应成排的滑车一,沉管的吊点则能够根据多排的所述滑车一也进行相应间隔多排的设置,所述吊绳通过所述滑车一对沉管进行多吊点的串联吊装,形成了稳定的串联吊装组合,利用多个动滑轮串联省力的原理,进而极大地降低了绞车的拉力需求,实现了对大型沉管的吊装,同时还节省了绞车的设备成本;

7.所述浮箱一和所述浮箱二通过所述操作平台连接为一体,使整个浮运装置具有足够的浮力支撑自重以及吊装施加的负重,所述绞车将沉管朝向所述沉管放置空间向上进行

吊升,给沉管施加的起重力能够抵消沉管的部分重力,进而能够减小沉管的吃水深度,降低运输的航道水深的需求;

8.所述沉管放置空间在所述浮箱一和所述浮箱二之间,所述悬伸平台一、所述悬伸平台二和所述连接横梁共同作为所述沉管放置空间的顶面,所述绞车在所述操作平台上进行吊装时,沉管两侧都有用于支撑所述操作平台的所述浮箱,使所述操作平台在吊装时受力平衡,保证了浮运装置在吊装时的稳定性;浮运装置无需像半潜驳进行深水下潜工作,则所述操作平台上的设备无需进行增高设置,故浮运装置的通航高度远低于半潜驳的通航高度,采用拖船等动力设备拉动浮运装置进而运输沉管时,能够减少或避免桥孔限高的影响。

9.本实用新型的一种沉管的浮运装置,通过串联组合吊装的设计,实现对大型的沉管进行吊升,降低沉管的吃水深度,进而降低沉管运输对航道水深的要求,减少或避免了沉管运输时需要进行的航道疏浚工作,同时降低了沉管运输时所需的通航高度,减少或避免桥孔限高的影响,故遇到航道水深不足或桥孔限高的运输路况时,能够极大的减少水土破坏以及运输成本的增加。

10.优选地,所述操作平台的底面还设有定位墩,所述定位墩位于所述沉管放置空间内,所述定位墩设有保护垫,所述定位墩用于抵接沉管。

11.由于沉管需进行吊装运输,为了提高沉管运输时的稳定性,所述定位墩能够与吊装的沉管相互抵紧,从而使沉管能够固定于所述操作平台的下方,则沉管运输时不会发生晃动,避免运输过程中沉管沿长度方向受力不平衡而导致串联的所述吊绳发生滑移,同时也阻止了沉管与所述操作平台发生不同步的升降运动,所述定位墩的保护垫能够提供良好的支撑面,保护沉管不易受到损伤。

12.优选地,多个所述连接横梁间隔设于所述悬伸平台一和所述悬伸平台二之间。

13.通过多个所述连接横梁将浮箱平台一和浮箱平台二连接组成所述操作平台,所述连接横梁的间隔设计在保证所述操作平台结构强度的情况下,能够有效节省所述操作平台的面积,不仅能够减少自重,极大地降低生产成本,还便于对所述操作平台进行尺寸改造,如吊装不同尺寸的沉管时,只需要更换或修改所述连接横梁的尺寸,就能使所述沉管放置空间的大小适配沉管的尺寸,降低了操作平台的改造难度及工作量,提高了浮运装置的实用性。

14.优选地,还包括滑车二、吊索和吊板,所述滑车二设于所述滑车一的下方,所述吊绳能竖直连接所述滑车一和所述滑车二,所述滑车二用作沉管的吊点,所述吊索竖向连接所述吊板和所述滑车二,所述吊板用于抵接沉管的下表面。

15.所述吊绳通过吊点对沉管进行吊装,所述滑车二作为连接沉管的吊点连接于沉管的上表面,便于所述吊绳串联多个滑车一的同时穿过所述滑车二形成动滑轮原理提升吊点,多个所述滑车一之间的间距调节,使所述吊绳保持竖直状态连接所述滑车一和所述滑车二,能够在吊装沉管时充分利用绞车的牵引力进行竖向多点牵拉,还简化了吊装设备的安装,便于施工;通过吊索和吊板的设计,所述吊索均穿过沉管结构强度较好的侧壁预埋孔到沉管底面,使每个吊点受到的起重力均能够作用于沉管的底部,保证沉管的吊装受力更加合理,避免沉管仅顶部受拉需要增加预埋钢筋和受拉开裂的风险。

16.优选地,所述浮箱一和所述浮箱二的间距对应沉管的宽度预留有安全间隙,所述滑车一沿所述沉管放置空间的长度方向成排设置。

17.沉管大多都近似为长方体结构,所述浮箱一和所述浮箱二的间距作为所述沉管放置空间的宽度,且略大于沉管的宽度,尽量缩短所述操作平台的所需宽度,降低所述操作平台的强度要求,提高吊装的可靠性,而预留的安全间隙能保证沉管在运输过程不会与浮运装置碰撞;所述滑车一的排列方向,使所述吊绳穿过所述滑车一能在沉管两侧沿沉管长边方向进行串联吊装,保证了吊装受力均衡。

18.优选地,所述浮箱平台一和所述浮箱平台二上均设有两台所述绞车,所述绞车横向对应成排设置的所述滑车一的首末两端,所述浮箱平台一的两台所述绞车连接一根所述吊绳的两端,所述浮箱平台二的两台所述绞车连接另一根所述吊绳的两端。

19.所述悬伸平台一上的所述滑车一通过一根所述吊绳进行串联,所述悬伸平台二上的所述滑车一通过另一根所述吊绳进行串联,且每根吊绳的两端均设有所述绞车进行牵拉,所述吊绳的两端实现同步收放,能够加快沉管吊装时的升降速度,同时增加了所述绞车的容绳量;所述绞车的安装位置,使所述吊绳经过所述滑车一的90度牵引转向后,能够以水平状态直接连接所述绞车,所述吊绳不会因偏转影响传递受力,也便于所述吊绳的固定安装。

20.优选地,所述操作平台上还设有控制系统,所述控制系统与所述绞车电性连接,所述控制系统位于所述浮箱平台一或所述浮箱平台二上。

21.所述控制系统便于对绞车进行自动化控制,节省人力,所述控制系统位于所述浮箱一或所述浮箱二正上方的位置,相较于所述控制系统设在所述连接横梁的上方,所述控制系统更易布置,而且所述控制系统不会妨碍所述连接横梁的更换施工,对所述连接横梁进行尺寸更换时能够明显降低更换的工作量。

22.优选地,所述浮箱一和所述浮箱二均设有抽水系统,所述抽水系统与所述控制系统电性连接,所述抽水系统用于控制所述浮箱一和所述浮箱二内的储水量。

23.通过所述抽水系统能够调节浮箱的吃水深度,进而便于控制所述沉管放置空间在水面上的高度,则相应能够调节沉管运输时的吃水深度,使所述操作平台能够适用于对多种规格的沉管进行吊装,同时能够针对运输过程中航道水深或通航高度的变化做出适当的调节。

24.优选地,所述浮箱一和所述浮箱二沿长边的两端均设有横调缆绞车,所述横调缆绞车连接有横调缆,所述横调缆用于连接沉管顶面的边角,所述连接横梁上设有纵调缆绞车,所述纵调缆绞车连接有纵调缆,所述纵调缆用于连接沉管顶面的纵向拉点。

25.所述横调缆绞车通过横调缆在沉管的四个边角进行横向牵拉,进而便于调节沉管的移动,所述纵向拉点位于沉管顶面的中轴线上且靠近沉管的边侧,所述纵调缆绞车通过纵调缆对沉管进行纵向牵拉,进而在所述沉管放置空间内,便于调节沉管在水平面上的相对位置,使沉管能快速准确地调整到预设位置,进行滑车二的吊点安装,同时在运输过程中,通过横调缆和纵调缆在水平方向上的牵拉固定,配合所述定位墩能够进一步提高沉管运输的稳定性。

26.优选地,所述浮箱平台一和所述浮箱平台二均是中空的箱梁结构,所述浮箱一和所述浮箱二上安装有多个导缆器和缆桩。

27.所述导缆器用于缆绳在牵拉时进行导向,所述缆桩便于拖船进行牵拉固定,所述浮箱平台一和所述浮箱平台二均是中空结构,具有足够的室内空间用于工作人员起居及办

公,所述缆桩也可以内镶于所述浮箱平台内,便于拖船多方位固定拖运。

28.一种沉管的运输方法,使用如上所述的一种沉管的浮运装置,包括如下步骤:

29.a、设定浮运装置上绞车的所需拉力和沉管的吊点数量;

30.b、在沉管上对应设置相应数量的吊点,浮运装置根据吊点的数量和位置设置多个滑车一,使用吊绳将多个滑车一串联连接,且在相邻两个滑车一之间串联一个滑车二,多个滑车二通过吊绳悬挂于滑车一的下方;

31.c、将沉管下水起浮后,牵拉浮运装置至沉管的上方,对沉管进行水平位置的调整,使沉管每个吊点的吊索均有一个滑车二竖向对应;

32.d、控制多个滑车二下降至沉管上表面与吊索连接,完成沉管吊装的串联连接;

33.e、操作绞车按照设定的拉力牵拉吊绳,带动沉管上升并与定位墩抵接;或操作浮箱一和浮箱二压水,让浮运装置下沉直至定位墩与沉管抵接,之后浮运装置排水起浮提升沉管;

34.f、保持浮运装置对沉管的吊装状态,使用拖船拖动浮运装置移动,完成沉管的运输。

35.本实用新型的一种沉管的运输方法,利用上述浮运装置对称设置的双浮箱提供的足够浮力,并通过串联组合吊装的方法吊升沉管,降低沉管的吃水深度,进而降低沉管运输对航道水深的要求,减少或避免了沉管运输时需要进行的航道疏浚工作,同时降低了沉管运输时所需的通航高度,减少或避免桥孔限高的影响,在遇到航道水深不足或桥孔限高的运输路况时,能够极大的减少水土破坏以及运输成本的增加。

36.优选地,所述步骤b中,设置的吊点均匀分布于沉管两边的侧壁上方,且单个侧壁上的吊点呈直线间隔均匀排列,每个吊点均包括吊索和吊板,吊索竖向贯穿沉管的侧壁连接吊板,吊板通过吊索的牵拉抵接于沉管的下表面。

37.吊绳仅通过吊点对沉管进行吊装,若干个吊点的位置设计便于吊绳进行串联连接吊装,同时保证了沉管的吊装平衡,通过吊索和吊板的安装设计,吊索均设在结构强度较好的侧壁中,且每个吊点受到的起重力均能够作用于沉管的底部,使得沉管的吊装受力更加合理,避免沉管仅顶面受拉需增加预埋钢筋和受拉的开裂风险。

38.优选地,所述步骤a中,浮运装置上绞车的所需拉力和沉管的吊点数量的设计方法,包括如下步骤:

39.a1、根据现场的航道水深确定沉管吊装后的吃水深度,且沉管吊装后的吃水深度超过沉管吊装前吃水深度的一半;

40.a2、根据沉管吊装后的吃水深度计算沉管所需的标定起重力;

41.a3、根据标定起重力并结合实际工况确定绞车的拉力与吊点的数量。

42.通过浮运装置对沉管进行运输,沉管的吃水深度则是沉管运输所需的航道水深,由于沉管一般是双通道,则沉管竖向支撑的侧壁一般有四个,为了简化吊装的前期施工,仅对沉管两边的侧壁进行了吊装,沉管中部的两个侧壁则未设有吊点,因此,为了保证的吊装不会影响沉管的结构强度,设计沉管吊装后的吃水深度需超过沉管吊装前吃水深度的一半,即控制吊装的起重力大约小于沉管总重量的一半,进而仅对沉管边侧的两个侧壁进行吊装时,能够尽量避免沉管因牵拉受力发生结构变形;所述实际工况包括绞车额定功率的限制、操作平台的面积限制以及沉管尺寸的限制等,这些因素均会影响绞车拉力与吊点数

量的确定;

43.通过该方法确定沉管的吊点数量以及绞车在运输时的工作拉力,不仅能够使浮运装置将沉管精确吊装到所需的吃水深度,满足航道水深的要求,保证了沉管的顺利运输,还降低了吊装施工的难度,同时避免了吊装对沉管结构损伤的风险。

44.综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

45.1、本实用新型的一种沉管的浮运装置,通过串联组合吊装的设计,实现对大型的沉管进行吊升,降低沉管的吃水深度,进而降低沉管运输对航道水深的要求,减少或避免了沉管运输时需要进行的航道疏浚工作,同时降低了沉管运输时所需的通航高度,减少或避免桥孔限高的影响,故遇到航道水深不足或桥孔限高的运输路况时,能够极大的减少水土破坏以及运输成本的增加;同时通过实现沉管浅吃水低通航运输,可充分利用现有的沉管预制厂进行异地预制沉管,可大大减少沉管预制场地的重复建设,从而降低城市隧道的临建费用,减少隧道的建设成本;

46.2、通过定位墩的设计,使沉管能够固定于平台的下方,沉管运输时不会发生晃动,同时保护沉管不易受到损伤;

47.3、通过吊索和吊板的设计,浮运装置对沉管每个吊点施加的起重力均能够作用于沉管的底部,使得沉管的吊装受力更加合理,避免沉管仅顶面受拉需增加预埋钢筋和受拉开裂的风险;

48.4、通过滑车一和滑车二的设计,便于吊绳对沉管的吊点串联连接,能够保证吊绳保持竖直状态进行多吊点均匀吊装,进而保证了沉管的均匀受力;

49.5、本实用新型的一种沉管的浮运装置,结构简单,体积相对其他运输船舶更加小巧,能够以十分省力的方式吊装大型沉管,进而实现沉管低通航要求的进行运输,还能以现有的结构对沉管进行下沉吊装作业,完成沉管的安装工作,兼具经济性与实用性。

附图说明

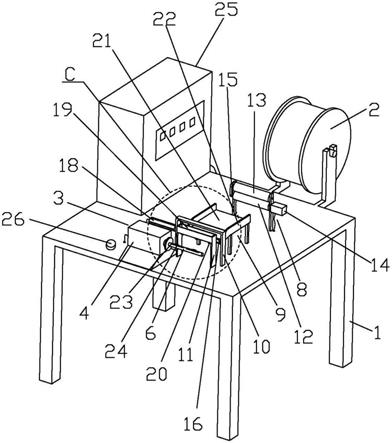

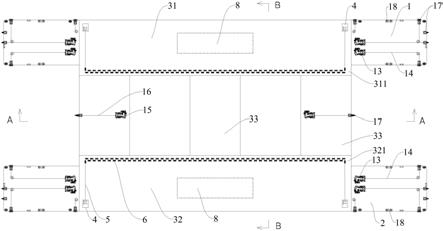

50.图1是实施例1所述的一种沉管的浮运装置的平面结构布置示意图;

51.图2是图1的a-a剖视图;

52.图3是图1的b-b断面图;

53.图4是图1的左视图;

54.图5是实施例1所述的一种沉管的浮运装置吊装沉管运输的平面布置示意图;

55.图6是实施例1所述的一种沉管的浮运装置连接沉管空载时的中纵剖面侧向视图;

56.图7是实施例1所述的一种沉管的浮运装置连接沉管空载时的右视图;

57.图8是实施例1所述的一种沉管的浮运装置在图6的d-d处断面图;

58.图9是图8的c部局部放大图;

59.图10是实施例1所述的一种沉管的浮运装置吊装沉管的中纵剖面侧向视图;

60.图11是实施例1所述的一种沉管的浮运装置吊装沉管的右视图;

61.图12是实施例1所述的一种沉管的浮运装置在图10的e-e处断面图;

62.图中标记:1-浮箱一,2-浮箱二,3-操作平台,31-浮箱平台一,311-悬伸平台一,32-浮箱平台二,321-悬伸平台二,33-连接横梁,4-绞车,5-吊绳,6-滑车一,7-定位墩,8-控制系统,9-滑车二,10-吊索,11-吊板,12-沉管,13-横调缆绞车,14-横调缆,15-纵调缆绞

车,16-纵调缆,17-导缆器,18-缆桩。

具体实施方式

63.下面结合附图,对本实用新型作详细的说明。

64.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明,应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

65.实施例1

66.如图1-图4所示,本实用新型的一种沉管的浮运装置,包括相对设置的浮箱一1和浮箱二2,浮箱一1和浮箱二2的上方共同连接有操作平台3,操作平台3包括浮箱平台一31、浮箱平台二32和连接横梁33,浮箱平台一31设于浮箱一1上,浮箱平台一31具有伸出浮箱一1内侧面的悬伸平台一311,浮箱平台二32设于浮箱二2上,浮箱平台二32具有伸出浮箱二2内侧面的悬伸平台二321,操作平台3的底面、浮箱一1的内侧面和浮箱二2的内侧面之间形成沉管放置空间,浮箱平台一31和浮箱平台二32上设有绞车4、吊绳5,在悬伸平台一311和悬伸平台二321上对称设有单排或多排的滑车一6,吊绳5的一端连接绞车4,吊绳5的另一端串联多个滑车一6后吊装沉管12。

67.在本实施例中,沉管12的管节在异地工厂预制完成后运输至现场进行安装,运输航道的水深仅有2.3~5.7m,同时需经过多座大桥,桥孔通航限高为18m,沉管12的管节尺寸:长为125m、宽为36m、高为9m,重约37000t,吃水深度为8.7m。

68.若采用与沉管12尺寸参数匹配的半潜驳进行运输,半潜驳通航高度相应需要33m,通常是需在桥孔前设置下潜坑,半潜驳到达桥孔前在下潜坑下沉,沉管12卸驳,再使用湿拖的方法运输至现场,但剩余航道的水深也无法满足沉管12自身的吃水深度,则还需要对湿拖的航道进行疏浚,使航道水深大于8.7m,如此,航道疏浚的施工量以及施工成本巨大,如果对半潜驳的通航高度进行改造,使其低于桥孔限高,不仅改造难度大、成本高,且半潜驳的浮箱高度降低后也满足不了半潜驳下潜沉管卸驳的要求,导致改造也无法进行。

69.故设计一个浮运装置对沉管12进行吊装运输,降低沉管12的吃水深度,同时通航高度也能满足要求,采用拖船等动力设备带动浮运装置移动,即可完成沉管12的运输。

70.浮运装置能够调节的最小吃水深度,即当浮运装置吊装沉管12,浮箱的吃水深度等于沉管12的吃水深度,航道水深的范围为2.3~5.7m,由于较大距离的航道水深均大于5m,综合考虑调节的最小吃水深度对应采用浮运装置需要的成本,将沉管12运输所需的航道水深控制在5.5m的范围内,则只需对小于5.5m的航道进行疏浚,沉管12所需的吃水深度是小于或等于5m,则沉管12露出水面的高度大于或等于4m即可,且浮箱一1和浮箱二2的间距需根据沉管12的宽度预留安全间隙,预留的安全间隙为2m;

71.通过计算,沉管12的吃水深度控制为5m,需要施加15000t的起重力,如图7和图8所示,根据上述要求制造的浮运装置的参数:浮运装置空载的吃水深度为2.2m~2.5m,通航高度为17.3m~17m,如图11和图12所示,当浮运装置的吊重15000t时,浮运装置的吃水深度为5m,通航高度为14.7m,浮运装置的长度为168m,宽度为76m,浮箱一1和浮箱二2的高度为9m,宽度为18m,则浮箱一1和浮箱二2的间距为40m;浮箱平台一31和浮箱平台二32的长为76m,高为6m,悬伸平台一311和悬伸平台二321的高度均为4m,连接横梁33的厚度也为4m;

72.其中,操作平台3的底面设置有四个定位墩7,定位墩7的数量也可以增加,定位墩能在操作平台3的底面均匀分布就行,定位墩7是高为2m的倒梯形墩台,且定位墩7的顶面固定有橡胶保护垫,四个定位墩7均匀分布于沉管放置空间的四个边角附近,

73.操作平台3由浮箱平台一31、浮箱平台二32和三个连接横梁33组拼形成,浮箱平台一31朝向浮箱二2的一侧还有水平伸出浮箱一1的悬伸平台一311,浮箱平台二32朝向浮箱一1的一侧还有水平伸出浮箱二2的悬伸平台二321,悬伸平台一311和悬伸平台二321能够伸出至沉管12两侧吊点的上方,即悬伸平台一311和悬伸平台二321的间距会小于沉管12的宽度,三个连接横梁33分别位于悬伸平台一311和悬伸平台二321之间的前中后三端进行连接,浮箱平台一31和浮箱平台二32均是中空的箱梁结构,可以充分利用其中空结构作为工作室或居住室,并安放一些需要避雨的设备;

74.在浮箱平台一31和浮箱平台二32上分布有控制系统8,控制系统8包括机电设备和管路箱,控制系统8与绞车4电性连接,浮箱一1和浮箱二2也均设有抽水系统用于控制浮箱内压舱水的容量,控制系统8与抽水系统电性连接;

75.如图9所示,浮运装置还设有滑车二9、吊索10和吊板11,滑车二9作为沉管12的吊点连接于沉管12的顶面,吊绳5则穿过滑车二9完成沉管12的吊装,吊索10贯穿沉管12并竖向连接吊板11和滑车二9,吊索10通过销轴与滑车二9连接,吊板11抵托于沉管12的底面。

76.悬伸平台一311上成排固定有101个滑车一6,由于悬伸平台一311的长度限制以及沉管12的长度限制,101个滑车一6分成两排沿悬伸平台一311的长度方向间隔均匀排列,两排滑车一6交错排列,使得吊绳5穿过一排任一一个的滑车一6后均能水平串联至另一排对应的滑车一6上,滑车二9通过吊绳5悬吊于两排滑车一6之间,且两排滑车一6的间距对应滑车二9的进出口,使吊绳5能够以竖直状态竖向连接滑车一6和滑车二9,101个滑车一6分成两排能串联悬吊100个滑车二9;

77.悬伸平台二321上也固定有101个滑车一6,且与悬伸平台一311的滑车一6相对于沉管放置空间的长轴线对称设置,悬伸平台二321上同样悬吊有100个滑车二9,悬伸平台一311和悬伸平台二321在每个滑车一6的两侧相应开设有用于吊绳5吊装的贯穿孔,悬伸平台一311悬吊成排的滑车二9与悬伸平台二321悬吊成排的滑车二9的间距略小于沉管12的宽度。

78.浮箱平台一31上固定有两台的绞车4,且两台绞车4刚好横向对应悬伸平台一311上的两排滑车一6的首末两端,即吊绳5从竖直的吊装方向经过滑车一6的90度转向后,吊绳5的两端在浮箱平台一31上能够水平与绞车4固定,吊绳5的两端固定时无需偏转;浮箱平台二32上同样固定有两台绞车4,其位置的设计与浮箱平台一31的原理相同,保证悬伸平台二321上的吊绳5在固定时无需偏转。

79.在浮箱一1和浮箱二2两端的顶面均固定有横调缆绞车13,所述横调缆绞车13连接有横调缆14,在浮箱一1和浮箱二2的顶面内侧的边角处还固定有导缆器17;位于沉管放置空间边侧的两个连接横梁33上,均固定有纵调缆绞车15和导缆器17,纵调缆绞车15位于连接横梁33的中部,对应下方沉管12的中轴线上,纵调缆绞车15连接有纵调缆16,纵调缆16通过导缆器17能够牵引沉管至沉管放置空间内,浮箱一1和浮箱二2顶面两端的外侧还固定有若干缆桩18,用于拖船在浮运装置的四周通过缆绳牵拉。

80.需要运输时,如图5-图10所示,根据成排悬吊滑车二9的间距,将预制完成的沉管

12相应安装固定好吊索10和吊板11,沉管12顶面的四个边角处以及中轴线的两端位置均安装好缆桩,通过干坞内灌水或台车上驳,将沉管12放入水中浮起后,将浮运装置对准沉管12端部通过绞移套入至沉管12正上方,将浮箱一1和浮箱二2两端共四根横调缆14分别固定于沉管的四个边角处的缆桩上,且同端的两根横调缆14交叉设置,再将两根纵调缆16通过导缆器17的牵引交叉固定于沉管12中轴线上的两个缆桩上,通过控制横调缆绞车13和纵调缆绞车15在水平方向上对沉管12进行横向和纵向的牵拉,使沉管12达到预设位置,悬伸平台一311和悬伸平台二321悬吊的滑车二9能够一一对应至沉管12预设的吊点位置,将吊索10通过销轴与滑车二9进行连接,由于两根吊绳5均串联了101个滑车一6和100个滑车二9,浮箱平台一31和浮箱平台二32上的绞车4均通过100个动滑轮组牵拉沉管12,则绞车4通过200个动滑轮组能够以极小的牵拉力提供足够的吊装起重力,控制系统8启动绞车4提升沉管,使沉管12的顶面刚好与定位墩7相互抵接固定,然后调节浮箱一1和浮箱二2中的压载水,使浮运装置的吃水深度在5.0m,此时,则沉管的吃水深度也约为5.0m,绞车4的起重力约15000t,浮运装置的通航高度为14.5m,不会受到桥洞的限高影响,使用缆绳将拖轮与浮运装置的缆桩18进行固定,采用拖轮拖带浮运装置,完成沉管12的整个运输路程,在运输过程中,保持横调缆14和纵调缆16对沉管12进行牵拉固定。

81.在本实施例中,滑车一6和滑车二9每排设置的数量与绞车4的起重力决定了吊装沉管12的全部起重力,故可以根据设计的起重力,结合沉管12的尺寸以及绞车4,综合确定滑车一6和滑车二9的每排数量以及绞车4最大功率的型号选择,若吊点所需数量较少,在悬伸平台一311和悬伸平台二321上,可以将滑车一6排列设置成一排,便于吊绳5进行串接,若吊点所需数量较多,在悬伸平台以及沉管12有限的长度下,也可以将滑车一6并列成多排;在运输过程中,还可以通过抽水系统控制浮箱一1和浮箱二2内的储水,进而可以在通航高度和吃水深度之间进行相适应的调控,比如在一定控制范围内增加储水量,浮运装置的吃水深度增加,通航高度相应减少,从而能够适应更多的运输路况。

82.实施例2

83.本实用新型的一种沉管的运输方法,使用如实施例1所述的浮运装置,包括如下步骤:

84.a、设定浮运装置上绞车4的所需拉力和沉管12的吊点数量;

85.b、在沉管12上对应设置相应数量的吊点,浮运装置根据吊点的数量和位置设置多个滑车一6,使用吊绳5将多个滑车一6串联连接,且在相邻两个滑车一6之间串联一个滑车二9,多个滑车二9通过吊绳5悬挂于滑车一6的下方;

86.c、将沉管12下水起浮后,牵拉浮运装置至沉管12的上方,对沉管12进行水平位置的调整,使沉管12每个吊点的吊索10均有一个滑车二9竖向对应;

87.d、控制多个滑车二9下降至沉管12上表面与吊索10连接,完成沉管12吊装的串联连接;

88.e、操作绞车4按照设定的拉力牵拉吊绳5,带动沉管12上升并与定位墩7抵接;或操作浮箱一1和浮箱二2压水,让浮运装置下沉直至定位墩7与沉管12抵接,之后浮运装置排水起浮提升沉管12;

89.f、保持浮运装置对沉管12的吊装状态,使用拖船拖动浮运装置移动,完成沉管12的运输。

90.在本实施例中,沉管12的管节在异地工厂预制完成后运输至现场进行安装,运输航道的水深仅有2.3~5.7m,同时需经过多座大桥,桥孔通航限高为18m,沉管12的管节尺寸:长为125m、宽为36m、高为9m,重约37000t,吃水深度为8.7m。

91.步骤a具体包括如下步骤:

92.进行步骤a1:根据现场的航道水深确定沉管12吊装后的吃水深度,但沉管12吊装后的吃水深度不低于沉管12吊装前吃水深度的一半;由于现场的航道水深为2.3~5.7m,沉管12吊装前的吃水深度为8.7m,则沉管12吊装后的吃水深度不低于4.35m,因此,设定沉管12的吃水深度为5m,并对现场的航道进行部分疏浚,使沉管12运输的航道水深均大于5m。

93.a2、根据沉管12吊装后的吃水深度计算沉管12所需的标定起重力;沉管12吊装后的吃水深度为5m,沉管12吊装前的吃水深度为8.7m,根据沉管12的浮力变化,计算得到沉管12所需的标定起重力约为15000t。

94.a3、根据标定起重力并结合实际工况确定绞车4的拉力与吊点的数量;标定起重力为15000t,则设计浮运装置的最大总起重力为20000t,根据绞车4的功率,设定通过200个吊点对沉管12进行吊装。

95.进行步骤b:在沉管12上对应设置相应数量的吊点,设置的吊点均匀分布于沉管12两边的侧壁上方,且单个侧壁上的吊点呈直线间隔均匀排列,即两个侧壁均设有100个吊点,且单个侧壁上的100个吊点成直线间隔排列成一排,每个吊点均包括一根吊索10和一块吊板11,吊索10竖向贯穿沉管12的侧壁连接吊板11,吊索10与吊板11通过螺母栓接,吊板11通过吊索10的牵拉抵接于沉管12的下表面;

96.浮运装置根据200个吊点的位置,在悬伸平台一311和悬伸平台二321上均固定了101个滑车一6;

97.在悬伸平台一311上,使用一根吊绳5将101个滑车一6串联连接,且在相邻两个滑车一6之间串联一个滑车二9,则有100个滑车二9通过吊绳5悬挂于101个滑车一6的下方,相邻两个滑车一6的间距,能够使得吊绳5悬挂滑车二9时保持竖直状态,由于沉管12的长度限制,每个吊索10的间距调节有限,为了使滑车二9的间距能够适配吊索10的间距,将101个滑车一6分成了两排沿悬伸平台一311的长度方向间隔均匀排列,相较于单排固定101个滑车一6,滑车二9能够旋转90度悬挂于滑车一6的下方,从而有效减小了相邻的两个滑车二9的间距,使其能够适配吊索10的间距。同理,悬伸平台二321上的操作与悬伸平台一311相同。

98.进行步骤c:在沉管12顶面的四个边角处以及中轴线的两端位置均锚固好缆桩,通过干坞内灌水或台车上驳,将沉管12移入水中,完成下水起浮,将浮运装置对准沉管12的一端,通过绞移套入至沉管12正上方,将浮箱一1和浮箱二2两端共四根横调缆14分别固定于沉管的四个边角处的缆桩上,且同端的两根横调缆14交叉设置,再将两根纵调缆16通过导缆器17的牵引交叉固定于沉管12中轴线上的两个缆桩18上,通过控制横调缆绞车13和纵调缆绞车15在水平方向上对沉管12进行横向和纵向的牵拉,使沉管12达到预设位置,即悬伸平台一311和悬伸平台二321悬吊的滑车二9能够一一与吊索10竖向对应。

99.进行步骤d:控制200个滑车二9下降至沉管12上表面分别与对应的吊索10插销连接,完成沉管12吊装的串联连接。

100.进行步骤e:操作控制系统8启动浮箱平台一31和浮箱平台二32上的绞车4,带动沉管12上升,直至沉管12的顶面刚好与定位墩7相互抵接固定,沉管12达到设定为5.0m的吃水

深度,若有偏差,则通过浮箱一1和浮箱二2内的储水进行调整;或者对浮箱一1和浮箱二2同时均衡压水,让浮运装置平衡下沉,直至定位墩7抵接于沉管12的顶面,同时操作绞车4收紧吊绳5,直至吊绳5受力小于或等于10%的设定拉力,之后浮箱一1和浮箱二2同时均衡排水起浮,提升沉管12至设定为5.0m的吃水深度;

101.进行步骤f:收紧横调缆14和纵调缆16,保持浮运装置对沉管12的吊装状态,同时也保持横调缆14和纵调缆16对沉管12的牵拉固定,使用缆绳将拖轮与浮运装置的缆桩18进行固定,采用拖轮拖带浮运装置,完成沉管12的整个运输路程。

102.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。