基于扩散多元节技术的ods合金成分设计方法

技术领域

1.本发明利用扩散多元节技术的ods合金成分设计方法,属于氧化物弥散强化合金领域。

背景技术:

2.ods合金历史可以追溯到1916年的钍钨丝制备,与传统的不含有氧化物弥散相的合金相比,它的氧化物弥散相能够钉扎阻碍位错运动、影响基体晶粒形核长大,从而使材料的强度、高温蠕变性能得以提升。不仅如此,氧化物弥散相颗粒也可以使得辐照损伤如氦泡、空洞相对平均的分布在氧化物弥散相颗粒与基体的界面,从而使得大氦泡及大空洞无法形成,提高材料整体的抗辐照能力。因此,ods合金被认为是现在及未来的轨道交通、国防工业和核能领域的重要结构材料,其中铁基、镍基、铜基、钨基等ods合金的应用前景也更为明朗。

3.目前对于ods合金的添加元素对其性能的影响研究已经有了非常多的报道,但是针对单一的某种工况和要求进行ods合金的成分设计有着巨大的困难,同时对新的可能的添加元素的探索也非常难以实施。其中一个重要的原因是传统的ods合金的制备工艺主要通过机械合金化方法制粉并烧结,存在制备周期长、成分均一度差、可重复性不好等问题。尽管ods合金制备工艺不断发展,但是相对连续的成分改良,依然进展缓慢。

4.扩散多元节技术有着独特的优势,能够同时获得相对连续的不同元素含量成分的合金。但是,传统扩散多元节技术不曾考虑将含有氧化物的合金作为组元,同时单质金属也因为与ods合金之间的浓度差异过大,容易形成非需求相不适宜作为ods合金扩散多元节的单元。通过使用ods合金为单元的扩散多元节技术可以快速掌握某种特定添加元素的浓度对于ods合金的氧化物弥散相尺寸和数密度的影响趋势,从而指导ods合金的成分设计。

技术实现要素:

5.本发明针对现有的ods合金、尤其是ods合金成分设计效率低下的问题,率先提供一种基于扩散多元节快速设计理想ods合金的方法。本发明采用扩散多元节方法获得成分连续变化、不同区域氧化物弥散相种类和数密度不同的多组ods合金扩散层,从而一次性实现大量的ods合金成分的筛选设计,并有可能获得复合多种添加元素的全新氧化物弥散相。利用扩散多元节技术能够让ods合金的成分设计过程大大缩短,比传统的ods合金生产设计更为快速和有效。

6.本发明通过以下技术步骤实现:

7.步骤一、选定ods合金的大类

8.选定ods合金的大类,所述ods合金大类包括ods铁基合金、ods镍基合金、ods铜基合金、ods钨基合金等合金中的一种;

9.步骤二、待研究ods合金单元制备

10.根据所需要分析的合金类型对合金性能有影响的元素种类,制备基体成分完全一

致,仅有某一添加元素不同的多种ods合金,制备全部ods合金时,所用工艺完全一致,且所用工艺中包含烧结致密工艺,经烧结致密处理后,样品的致密度大于等于98%;

11.步骤三、按照单元数量设计组装扩散多元节

12.利用线切割将不同成分ods合金切割成相近的尺寸,并将表面打磨、清洗、拼装进金属包套中,以保证每两个成分不同的ods合金单元都有接触面;

13.步骤四、将多个ods合金复合为一体:使用包套将拼装好的扩散多元节中的各个单元完成定位,并在真空中将包套焊接,达到真空密封扩散多元节的目的,并在高于步骤二中所用烧结温度并低于合金熔点的温度下进行热等静压;

14.步骤五、完成扩散多元节的扩散

15.将热等静压后的扩散多元节连同包套在不低于热等静压的温度下进行扩散退火,最后取出淬火,扩散退火处理后,扩散层的厚度大于100微米;

16.步骤六、获取ods合金成分及其氧化物弥散相成分

17.通过表征,获取扩散退火后ods合金成分及其氧化物弥散相成分、氧化物弥散相的尺寸和氧化物弥散相的数密度,根据所得表征结果,确定某一元素在氧化物弥散相合金中的适宜添加量,使得ods合金能够满足相应的氧化物弥散相尺寸和数密度要求。

18.每种添加元素的浓度能够直接影响ods合金的氧化物弥散相尺寸和数密度,并间接影响ods合金的性能,在扩散浓度梯度下可以获得两种元素的不同浓度对ods合金的氧化物弥散相尺寸和数密度的影响,从中选取可以满足目标需求的几种成分区间,如计划用于核反应堆包层的ods钢结构材料要求氧化物弥散相绝大多数尺寸不超过15nm,数密度不少于10

23

个/m3,能满足这一条件的两种元素的浓度即为它们在氧化物弥散强化合金中的适宜添加量。

19.本发明基于扩散多元节技术的ods合金成分设计方法,步骤二中相接触的两个成分不同的ods合金单元,其他的成分和含量一致,只有一种元素的种类不同,且这一种不同元素的含量一致。

20.本发明基于扩散多元节技术的ods合金成分设计方法,所添加的氧化物作为一个整体,看做一种元素。

21.作为优选方案,本发明基于扩散多元节技术的ods合金成分设计方法,扩散多元节中,任意一种ods合金块体都要与其他所有种类的ods合金块体相接触,当合金种类超出可检测接触面数量可以增加扩散多元节数量或者增加重复成分的单元以达成要求。

22.本发明基于扩散多元节技术的ods合金成分设计方法,步骤二中,致密烧结工艺可以选择放电等离子体(sps)烧结,sps烧结温度一般为高于使用目的的工况(如核反应堆包壳400℃水环境)但低于传统ods合金的烧结温度的某个温度。经烧结致密处理后,样品的致密度大于等于98%。

23.在实际操作时,sps烧结温度通常为主体成分合金的熔点的2/3~4/5,根据添加元素的熔点,还可以适当下调。如某种fe-cr为主要成分(超过90wt%)的ods钢,含铝,sps烧结温度选在800~1000℃。

24.本发明基于扩散多元节技术的ods合金成分设计方法,步骤三中,为了保证合金单元表面洁净能够较好的结合,所有单元表面均需打磨、清洗,确保结合面没有污物,不会引入杂质,拼装要求单元尺寸差异不大,并使得每两种不同成分的单元都有结合面,拼装进金

属包套中。

25.本发明基于扩散多元节技术的ods合金成分设计方法,步骤四中,为了使合金单元得以复合,使用包套将拼装好的扩散多元节中的各个单元完成定位,并在真空中将包套焊接,达到真空密封扩散多元节的目的,在高于步骤二中的烧结温度并低于主要成分的合金熔点温度下进行热等静压。如以fe-cr为主要成分(超过90wt%)的ods合金扩散多元节,热等静压压力为80~120mpa,温度为高于sps烧结温度,采用的温度为900~1200℃,时长为8~14h。本发明中热等静压的温度为高于烧结温度,其目的在于选取较低的烧结温度使添加元素尽量少与氧添加物直接发生反应,并使合金相对均匀,这样可以在后续的温度相对更高的实验中较为容易的观察添加元素与氧添加物的反应情况以及添加元素扩散至其他单元时对氧添加物与添加元素形成的氧化物弥散相的影响。这是保证方案能够有效实施的必要条件之一。倘若sps烧结温度高于热等静压的温度,其获取有用信息的难度急剧增大,进而导致实验失败。

26.本发明基于扩散多元节技术的ods合金成分设计方法,步骤五中,含有包套在内的扩散多元节处于真空密封的环境,如石英玻璃封管,扩散退火温度应不低于热等静压的温度,且不高于合金熔点,其扩散退火时长随着退火温度的提升而相应的缩短,可以通过杂质扩散系数和菲克定律的估算扩散退火时间,要求扩散系数居中的元素其扩散尺度达到几百微米~几毫米,同时扩散快的元素不能扩散穿透其他单元。这也是本发明的关键控制点之一。一旦控制不当,极有可能造成实验失败。

27.本发明中扩散退火温度不低于热等静压的温度。

28.由于在热等静压温度下,添加元素与氧添加物已经发生了反应和扩散现象,为了解后续的扩散趋势,低于热等静压温度的扩散不能够完全排除热等静压温度下的反应影响,因此选用不低于热等静压的温度,能够大大缩短扩散退火时间,有效提高实验效率。

29.在具体操作时,如以fe-cr为主要成分(超过90wt%)的ods合金扩散多元节的扩散退火温度为不低于热等静压的温度,其温度为900~1200℃,时长为15~90天。最后,取出淬火。

30.步骤六中的表征手段为扫描电镜、电子探针、透射电镜及能谱仪,通过对扩散层不同区域进行基体及氧化物弥散相成分分析,快速筛选符合氧化物弥散相尺寸和数密度要求的ods合金成分。

31.如计划用于第四代核反应堆包层的ods钢结构材料要求绝大多数氧化物弥散相尺寸不超过15nm,数密度不少于10

23

个/m3。在步骤六中则根据这一要求筛选ods合金成分。

32.在实际操作时,从扩散多元节中各合金的交汇点,利用聚焦离子束技术将同时含有多种添加元素的ods合金切片取样,这样可以获得各种添加元素与ods合金原料中的氧化物结合的优先度。从扩散多元节中任意两种合金的接触面上利用聚焦离子束技术将扩散路径上一系列成分的ods合金切片取样,可以获得相应的两种不同添加元素对于ods合金的氧化物弥散相成分的影响以及因此改变的氧化物弥散相尺寸和数密度。结合两种样品可以调控与氧化物结合优先度高的添加元素浓度改变ods合金的氧化物弥散相成分进行氧化物弥散相尺寸和数密度的调控。

33.本发明通过扩散多元节条件参数的设定,为快速获取有用信息提供了必要条件,进而保证后续快速筛选出符合氧化物弥散相尺寸和数密度要求的ods合金成分得以顺利进

行。

34.相较于现有技术,本发明的有益效果如下:

35.1.本发明首次采用扩散多元节高通量获得多组氧化物弥散合金扩散偶,大量筛选出氧化物弥散相尺寸和数密度符合要求的ods合金成分,并有可能发现新的含有多种添加元素的复合氧化物弥散相,大大减少了成分设计所需要的ods合金制备周期,提高了效率。

36.2.本发明首次尝试了扩散多元节技术在含氧合金制备成分设计上的可能性,拓宽了扩散多元节技术在相图研究以外的适用范围。

37.3.不同元素的扩散系数差异和与氧结合的性能差异可以在扩散多元节中较为直观的检测到,这可以实际指导制备ods合金中的氧化物弥散相种类的控制,从而实现氧化物弥散相尺寸和数密度调整,避免不符合要求的析出相大量出现,从而改良氧化物弥散合金性能。

附图说明

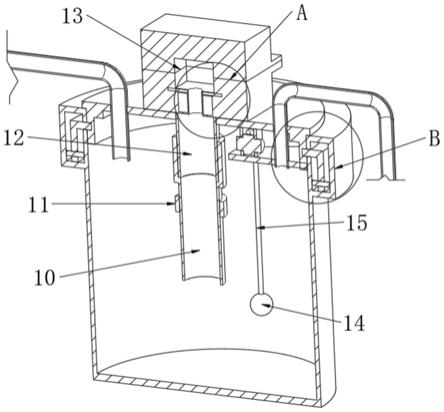

38.图1为扩散多元节的设计图,其组分分别为:(1)fe-cr-ti-y2o3;(2)fe-cr-al-y2o3;(3)fe-cr-si-y2o3;(4)fe-cr-zr-y2o3;

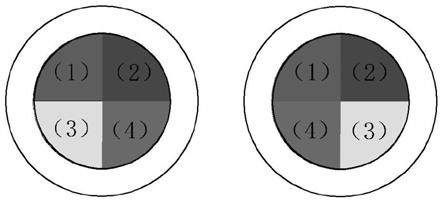

39.图2为分别按照图1右侧设计图制备的扩散多元节实物装配与退火后样品照片;

40.图3为实施例1制备的扩散多元节的epma照片;

41.图4为实施例1中含si单元与含ti单元之间元素扩散的线扫描结果;

42.图5为实施例1中含ti单元与含al单元之间元素扩散的线扫描结果;

43.图6为实施例1中含al单元与含zr单元之间元素扩散的线扫描结果;

44.图7为实施例1中含zr单元与含si单元之间元素扩散的线扫描结果;

45.图8为对实施例1扩散多元节的tem面扫描分析,依次为照片o、al、si、ti、cr、fe、y、zr;

46.图9为含ti单元与含al单元之间进行局部放大后的能谱选点位置;

47.图10为实施例1中ti、al相对含量依次为不含al(a)、0.7:0.3(b)、0.5:0.5(c)、0.3:0.7(d)、不含ti(e)的五个区域的透射电镜照片;

48.图11为实施例1中含ti单元在有al向该单元中扩散时的氧化物弥散相变化,依次是y、al、ti,该区域ti、al相对含量0.7:0.3。

具体实施方式

49.为了更加具体描述本发明实施的目的、技术方案和优点,以下结合实施例对本发明进行进一步说明而非限制本发明。以下所描述的实施例是本发明一部分实施例,以便将本发明公开范围更加完整传达给本领域的专业人员。

50.实施例1ti、al、zr、si在y2o3弥散强化钢中的互扩散和ti、al对氧化物弥散强化钢中的氧化物弥散相尺寸和数密度的影响

51.步骤一:采用球磨24h以上并用放电等离子体烧结的工艺制备fe-cr-y2o

3-x(x=ti、al、zr、si)四种ods钢胚体单元,其中fe-cr-y2o3在各个单元的成分比例一致,烧结温度为850℃,压力为50mpa,保温时间为10min;

52.步骤二:由于考察元素包括四种,因此按照图1的组装方式装配到包套中,按照这

一组装方式对ods钢胚体单元进行线切割并打磨、清洗、组装;

53.步骤三:采用真空电子束焊的方法将包套焊封,随后使用热等静压确保合金单元接触紧密。真空电子束焊焊接深度为1.5~2mm,热等静压参数为:1000℃、8h/100mpa。

54.步骤四:使用石英玻璃将热等静压过的扩散多元节真空封装,在1000℃温度下退火30天,最后淬火。

55.步骤五:通过图3-图7可以看到ti、al、zr、si存在的扩散情况,对扩散多元节中心部位进行fib和透射电镜分析,可以从图8中看到zr与y2o3结合形成的氧化物是最为主要的氧化物弥散相成分。ti、al、zr、si四个元素在以y2o3作为氧添加方式的氧化物弥散强化钢中,zr优先与y2o3结合形成氧化物。

56.图9为图8的非zr元素富集区域放大,其中对于没有氧化物弥散相的间隙基体区域(即与图9中点a所示类似的形貌相),进行多个点的能谱分析得到的zr含量平均值见表1。zr单元与其他单元扩散时,当zr元素含量超过0.28at%时会产生如zr颗粒、zr2o3等容易团聚且尺寸超过100nm的相。

57.表1

[0058][0059][0060]

根据图9,发现在b点位置的氧化物弥散相其成分为复合了至少y-ti-zr-o四种元素的氧化物弥散相,见表2,这是以前未见报道的新型氧化物弥散相。同时,对图中的多个氧化物弥散相进行成分分析,如c点,在不考虑fe-cr基体的情况下,对此进行成分平均,见表3,并统计视场内的符合平均成分的氧化物弥散相尺寸,发现氧化物弥散相尺寸从几纳米到几十纳米不等。

[0061]

表2

[0062]

[0063]

本实施例结果表明,当ods钢中氧化物弥散相中不含有al、si、ti或含量非常低且同时含有ti、al、si、zr时,应在机械合金化阶段将zr作为最后添加的元素且添加量小于0.28at%,同时减少球磨时间,以达到增加氧化物弥散相的种类和调控氧化物弥散相的尺寸的目的;如果有多个氧化物弥散相含有相当含量的al、si、ti(非本实施例的情况),则该氧化物弥散相附近区域的能谱分析中的zr含量为适宜的添加量,在这种加工工艺中不需要过多调整。

[0064]

表3

[0065][0066]

可知在添加y2o3为氧来源的氧化物弥散强化钢中,添加的元素ti、al、zr、si中zr与y2o3优先结合度最高。如果需要获得含zr的丰富氧化物弥散相和理想的尺寸,应控制zr的添加量不超过0.28at%,或者通过减少zr参与的球磨时间等工艺上的方法来实现,否则会得到尺寸很大的氧化物。

[0067]

根据图4-7可以判断,相对于其他组合,含ti和al单元扩散端的组织更加均匀,接下来进一步研究这两者元素互扩散时氧化物的弥散分布等情况。在原本含有ti-al的单元结合边界的中心沿扩散方向进行成分扫描如图5,可以观测到ti、al成分含量的变化趋势,并在这条扩散路径上按照ti、al含量的不同选取多个区域进行fib,本实施例选取了ti-al相对含量不同的5点,包括ti1al0、ti0.7al0.3、ti0.5al0.5、ti0.3al0.7和ti0al1。在图11透射电镜照片和成分面扫描下可以看到在al向含ti单元扩散过程中,比ti更能结合y2o3,可以看出在这一路径上含al的氧化物弥散相随着al含量的增加而增加,并对含ti的氧化物弥散相形成产生压制。

[0068]

结合该类ods钢的使用目的,对ti、al的添加量在此种ods钢中对氧化物弥散相的尺寸的影响进行分析,从而筛选适合于该种ods钢的ti、al添加量。如计划用于第四代核反应堆包层的ods钢,其绝大多数氧化物弥散相尺寸不能大于15nm,其氧化物弥散相数密度要达到10

23

个/m3。

[0069]

根据图10的5张图可以看出一定的趋势,即在只含ti不含al的区域,氧化物弥散相尺寸不足30nm,绝大多数氧化物弥散相尺寸为5~20nm;ti:al=0.7:0.3氧化物弥散相尺寸不足15nm,绝大多数氧化物弥散相尺寸小于10nm;ti:al=0.5:0.5的图中显示氧化物弥散相尺寸不足20nm,绝大多数氧化物弥散相尺寸小于10nm;ti:al=0.3:0.7和不含ti的两图中,氧化物弥散相尺寸增大更加明显,绝大部分的氧化物弥散相尺寸超出20nm。从后三个样品可以看出当al的添加量增加时,氧化物弥散相尺寸有增加的趋势。

[0070]

从图10的五种成分的样品统计其氧化物弥散相数密度,不含al的样品氧化物弥散

相数密度约为0.8

×

10

22

个/m3,ti:al=0.7:0.3的样品中氧化物弥散相数密度约为3.9

×

10

24

个/m3,ti:al=0.5:0.5的样品中氧化物弥散相数密度约为0.9

×

10

23

个/m3,ti:al=0.3:0.7的样品中氧化物弥散相数密度约为0.3

×

10

22

个/m3,不含ti的样品中氧化物弥散相数密度约为0.6

×

10

21

个/m3。从后三个样品可以看出当al的添加量增加时,氧化物弥散相数密度有减少的趋势。

[0071]

根据上述结果可知,同时满足尺寸和数密度两个要求的样品为ti:al=0.7:0.3、0.5:0.5两种成分配比的ods钢,而相对而言ti:al=0.5:0.5的样品的组织均匀度更好,氧化物弥散相外形更加规则,是这些样品中成分最为理想的ods钢。能谱分析其对应的ti含量为0.53at%,al含量为0.45at%。即在该种合成条件下,满足该种用途的fe-14cr为基体的ods钢的ti的添加量不宜超过0.53at%,al添加量不宜超过0.45at%。

[0072]

另外,如要满足某类抗腐蚀、含4at%al的ods钢,且有有氧化物弥散相尺寸和数密度要求时,可以通过添加少量更容易与y2o3结合的zr(低于0.28at.%)来调控氧化物弥散相尺寸和数密度。

[0073]

在技术开发过程中还尝试了扩散退火温度低于热等静压温度的方案,即退火温度为750-950摄氏度的方案,发现后续分析时,难以高效提取有用信息,导致实验失败。

[0074]

上述实施例仅仅是为清楚地说明本发明的方案所作的举例,而并非对本发明实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。