1.本发明属于钢铁材料加工技术领域,具体涉及一种层错能梯度分布淬火配分钢、制备方法及应用。

背景技术:

2.与铝、镁合金相比,钢材不但具有更高的屈服、抗拉强度,还具有轻量化、耐腐蚀等优点,被广泛应用于汽车车身制造行业。但是由于汽车车身应用工况复杂,使用在车身不同部位的钢材,性能需求往往存在很大差别,例如,车身防撞梁要求具有更好的冲击韧性,而上机盖需由更好高的强度。因此,在常规制造时,通常采用不同牌号的钢板进行焊接或铆接,拼凑出合适且价格低的钢板使用。这种方式连接的材料常常在服役中,在焊缝热影响区发生失效从而降低材料服役寿命,带来不便。因此,亟需一种能够制备出在不同区域采用不同变形机制的层错能梯度分布淬火配分钢,以实现钢材区域性能不同的目标。

技术实现要素:

3.针对以上技术需求,本发明提出了一种层错能梯度分布淬火配分钢、制备方法及应用,通过调控钢材中的化学成分来提高淬火配分钢的局部层错能,以解决现有技术中存在的缺少区域性能不同的钢材的技术问题。

4.为了实现上述目的,本发明采用如下技术方案予以实现:

5.一种层错能梯度分布淬火配分钢的制备方法,以淬火配分钢板为基板,以层错能调控粉末为增强项,将所述的层错能调控粉末填充于基板表面开设的非贯穿型孔洞中,然后在填充了层错能调控粉末的基板表面进行搅拌摩擦加工,得到层错能梯度分布淬火配分钢。

6.本发明还具有以下技术特征:

7.具体的,所述层错能调控粉末包括c粉、mn粉或al粉中的一种或多种。

8.更进一步的,所述层错能调控粉末的粒径大小为1μm~50μm,所述层错能调控粉末的纯度不小于99%。

9.更进一步的,所述方法包括以下具体步骤:

10.步骤1、根据基板的化学成分确定基板的层错能;根据基板的变形机制与层错能分类确定基板的层错能调控范围;根据基板的层错能调控范围确定层错能调控粉末在层错能梯度分布淬火配分钢中的质量含量;

11.步骤2、根据步骤1确定的层错能调控粉末在层错能梯度分布淬火配分钢中的质量含量,确定制备横向梯度层错能淬火配分钢或纵向梯度层错能淬火配分钢时,开设在基板上的非贯穿型孔洞的数量及间距,然后在预处理后的基板上完成制孔;

12.步骤3、将所述的增强项填充于基板表面开设的非贯穿型孔洞中,然后在填充了层错能调控粉末的基板表面进行搅拌摩擦加工,得到层错能梯度分布淬火配分钢。

13.更进一步的,所述层错能调控范围为12~18mj/m2,所述层错能调控粉末在层错能

淬火配分钢中的质量含量为0.0218%~6.69%。

14.更进一步的,制备横向梯度层错能淬火配分钢时,孔洞的数量通过以下公式计算:

[0015][0016]

式中,m为层错能调控粉末在层错能梯度分布淬火配分钢中的质量含量,m

基

为层错能调控粉末对应元素在基板中的质量含量,a为基板长度,单位为mm,b为搅拌摩擦加工中搅拌针的轴间直径,单位为mm,c为基板厚度,单位为mm,d为孔洞直径,单位为mm,h为孔洞深度,单位为 mm,l为基板上搅拌摩擦加工区域的长度,单位为mm,n为孔洞数量,单位为个,ρ

粉

为层错能调控粉末密度,单位为g/cm3,ρ

基

为基板密度,单位为g/cm3。

[0017]

更进一步的,制备纵向梯度层错能淬火配分钢时,孔洞的间距通过以下公式计算:

[0018][0019]

式中,m为层错能调控粉末在层错能梯度分布淬火配分钢中的质量含量,m

基

为层错能调控粉末对应元素在基板中的质量含量,f为孔洞间距,单位为mm,d0为层错能调控粉末的扩散常数,e为层错能调控粉末的扩散激活能,r为热力学常数,取值8.314j/mol,t为搅拌摩擦加工中的焊接温度,单位为℃,j为物质通量,单位为mol/m2。

[0020]

更进一步的,所述搅拌摩擦加工的搅拌头转速为400~2000r/min,搅拌头前进速度为50~400mm/min。

[0021]

本发明还公开了上述制备方法制备的梯度淬火配分钢。所述层错能梯度分布淬火配分钢以淬火配分钢为基板,以层错能调控粉末为增强项,将所述的层错能调控粉末填充于基板表面开设的非贯穿型孔洞中,然后在填充了层错能调控粉末的基板表面进行搅拌摩擦加工得到。

[0022]

本发明还公开了上述制备方法制备得到的层错能梯度分布淬火配分钢用于汽车车身部件的应用。

[0023]

与现有技术相比,本发明的有益效果是:

[0024]

(1)本发明方法通过改变淬火配分钢的变形机制来制备梯度层错能淬火配分钢,通过搅拌摩擦加工在淬火配分钢中引入c粉、mn粉或al粉中中的一种或多种作为层错能调控粉末,使得淬火配分钢的变形机制由单一相变转变为相变和孪生,以改善现有淬火配分钢局部区域的层错能,达到高强塑性的目的,制备出的淬火配分钢具有层错能梯度化的特征,更适合在复杂工况条件下使用。

[0025]

(2)现有的层错能调控方法只能进行整个板材层错能调控,虽然可以改变层错能,但是并非通过变形机制的改善来提高板材力学性能,其仍然依靠位错强化提升钢材性能。而本方法以调控层错能粉末为增强项,达到局部精确调控层错能,通过改变钢材变形机制提升钢材力学性能。

[0026]

(3)本发明方法所使用的搅拌摩擦加工技术属于绿色固相加工技术,相较传统金属材料加工方法,即等通道转角挤压和高压扭转,具有操作简单、成本低、绿色环保、快捷有效等优点。

[0027]

(4)本发明所制备的层错能梯度分布淬火配分钢力学性能较市购的同类钢材的强塑积有明显提升。

[0028]

(5)本发明方法制得的层错能梯度分布淬火配分钢尤其适用于性能需求往往存在很大差别的汽车车身部件的应用,具有更为广阔的应用前景,具有很强的推广使用价值。

附图说明

[0029]

图1为实施例1、对比例1和对比例2中制备得到的2的工程应力应变曲线;

[0030]

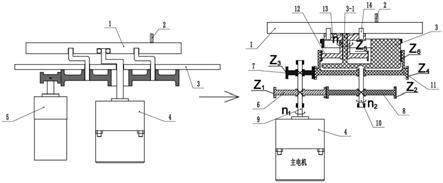

图2为实施例1中横向梯度层错能淬火配分钢的制备示意图;

[0031]

图3为实施例2中纵向梯度层错能淬火配分钢的制备示意图。

具体实施方式

[0032]

在下文中,仅简单地描述了某些示例性实施例。正如本领域技术人员可认识到的那样,在不脱离本发明的精神或范围的情况下,可以通过增加、删除、修改等各种不同方式修改所描述的实施例。因此,附图和描述被认为本质上是示例性的而非限制性的。

[0033]

以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

[0034]

以下对本发明所涉及的技术术语予以解释:

[0035]

层错能梯度化:是指材料沿某一方向在层错能上呈现梯度分布的现象。

[0036]

淬火配分钢:是指淬火-碳分配处理钢,淬火配分钢通常可以达到的力学性能范围为,抗拉强度800~1500mpa,伸长率15%~40%。

[0037]

横向梯度:本方案中的横向是指与淬火配分钢钢板轧制方向垂直的方向,淬火配分钢钢板上沿横向每一加工道次的层错能呈现梯度化分布,此时,孔洞间距为定值、在相同的加工时间内,增强元素的扩散量相同,同一加工道次下,增强元素的含量均匀。因此,在制备横向梯度层错能淬火配分钢时,使用整体质量比来计算孔洞数量。

[0038]

纵向梯度:本方案中的纵向是指淬火配分钢钢板轧制方向,此时,淬火配分钢钢板上沿纵向每一加工道次的层错能呈梯度分布,孔洞间距非定值。层错能调控粉末的元素在不同间距、相同加工时间下的扩散量不同,同一加工道次下,层错能调控粉末的元素含量非均匀。因此,在制备纵向梯度层错能淬火配分钢时,不能使用整体质量比,而是采用扩散速率公式计算孔洞间距。

[0039]

需要说明的是,本发明中的孔洞间距是指孔洞圆心之间的距离。

[0040]

钢材的性能与其变形机制有密不可分的关系,而变形机制按层错能分为四种:1、层错能小于12mj/m2,材料的变形机制主要为相变;2、层错能在12~18mj/m2范围内,变形机制主要为相变和孪生;3、层错能在 18~35mj/m2范围内,主要为孪生机制;4、层错能在35mj/m2以上,主要变形机制为位错滑移。相变可提高加工硬化率、孪生有利于塑性。淬火配分钢的层错能处于12mj/m2以下,变形机制为单一相变,因此,淬火配分钢塑性远不及孪生变形机制的孪生诱发塑性钢。在本方案中,将采用元素含量提高层错能,将淬火配分钢的层错能提升至12~18mj/m2范围内,从而提升钢材的强塑性。

[0041]

本发明公开了一种层错能梯度分布淬火配分钢的制备方法,以淬火配分钢板为基板,以层错能调控粉末为增强项,将所述的层错能调控粉末填充于基板表面开设的非贯穿

型孔洞中,然后在填充了层错能调控粉末的基板表面进行搅拌摩擦加工,得到层错能梯度分布淬火配分钢。

[0042]

作为优选,所述层错能调控粉末包括c粉、mn粉或al粉中的一种。

[0043]

作为优选,所述层错能调控粉末的粒径大小为1μm~50μm,所述层错能调控粉末的纯度不小于99%。

[0044]

包括以下具体步骤,

[0045]

步骤1、根据基板的化学成分确定基板的层错能;根据基板的变形机制与层错能分类确定基板的层错能调控范围;根据基板的层错能调控范围确定层错能调控粉末在层错能梯度分布淬火配分钢中的质量含量;

[0046]

步骤2、根据步骤1确定的层错能调控粉末在层错能梯度分布淬火配分钢中的质量含量,确定制备横向梯度层错能淬火配分钢或纵向梯度层错能淬火配分钢后,确定开设在基板上的非贯穿型孔洞的数量及间距,然后在预处理后的基板上完成制孔;

[0047]

基板预处理具体是指,在加工前用砂纸对淬火配分钢基板的表面进行打磨,使基板的表面粗糙度ra≤10μm,然后用丙酮清洗打磨后的表面,除去金属板材表面的油污、氧化物和杂质,最后烘干。

[0048]

作为优选,制备横向梯度层错能淬火配分钢时,孔洞的数量通过以下公式计算:

[0049][0050]

式中,m为层错能调控粉末在层错能淬火配分钢中的质量含量,m

基

为层错能调控粉末对应元素在基板中的质量含量,a为基板长度,单位为 mm,b为搅拌摩擦加工中搅拌针的轴间直径,单位为mm,c为基板厚度,单位为mm,d为孔洞直径,单位为mm,h为孔洞深度,单位为mm,l 为基板上搅拌摩擦加工区域的长度,单位为mm,n为孔洞数量,单位为个,ρ

粉

为层错能调控粉末密度,单位为g/cm3,ρ

基

为基板密度,单位为g/cm3。

[0051]

所述层错能调控范围为12~18mj/m2,所述层错能调控粉末在层错能淬火配分钢中的质量含量为0.0218%~6.69%。

[0052]

使用现有的热力学模型和规则固溶体模型,可以通过层错能调控范围确定层错能调控粉末在层错能淬火配分钢中的质量含量。其中,确定在基板的层错能调控范围为12~18mj/m2,因为淬火配分钢属于低合金高强钢,合金中各元素的质量占比不会超出钢铁材料的c元素含量占比,所以以钢铁材料中最低c含量0.0218%作为层错能调控粉末在层错能淬火配分钢中的质量含量的下限,以c最高含量6.69%作为层错能调控粉末在层错能淬火配分钢中的质量含量的,来限制层错能调控粉末在层错能淬火配分钢中的质量含量初始范围。

[0053]

作为优选,制备纵向梯度层错能淬火配分钢时,孔洞的间距通过以下公式计算:

[0054][0055]

式中,m为层错能调控粉末在层错能淬火配分钢中的质量含量,m

基

为层错能调控粉末对应元素在基板中的质量含量,f为孔洞间距,单位为 mm,d0为层错能调控粉末的扩散常

数,e为层错能调控粉末的扩散激活能, r为热力学常数,取值8.314j/mol,t为搅拌摩擦加工中的焊接温度,单位为℃,j为物质通量,单位为mol/m2。

[0056]

作为优选,基板的厚度为1~3mm,孔洞直径为1~2.5mm,孔洞深度为 0.5~1.2mm。

[0057]

步骤3、将所述的增强项填充于基板表面开设的非贯穿型孔洞中,然后在填充了层错能调控粉末的基板表面进行搅拌摩擦加工,得到层错能梯度分布淬火配分钢。

[0058]

搅拌摩擦加工装置采用现有的设备,包括依次连接的轴肩和搅拌针,其中,轴肩为圆柱形,轴肩直径为12~18mm;搅拌针为圆柱形、圆锥形或圆台形;圆柱形搅拌针直径为4~8mm,长度为0.5~4mm;圆锥形搅拌针的根部直径为2~6mm,长度为1.5~10mm;圆台形搅拌针的根部直径为 4~8mm,顶部直径为2~6mm,长度为1~15mm。

[0059]

所述搅拌摩擦加工的搅拌头转速为400~2000r/min,搅拌头前进速度为 50~400mm/min。

[0060]

以下给出本发明的具体实施例,需要说明的是本发明并不局限于以下具体实施例中,凡在本技术技术方案基础上做的等同变换均落入本发明的保护范围。

[0061]

实施例1

[0062]

遵从上述技术方案,本实施例中给出一种层错能梯度分布淬火配分钢的制备方法,以淬火配分钢板为基板,以层错能调控粉末为增强项,将所述的层错能调控粉末填充于基板表面开设的非贯穿型孔洞中,然后在填充了层错能调控粉末的基板表面进行搅拌摩擦加工,得到层错能梯度分布淬火配分钢。

[0063]

本实施例中,基板选用厚度为1.5mm的qp1180淬火配分钢板,层错能调控粉末采用纯度为99.9%的6层石墨烯粉末,基板的化学成分及化学成分的质量含量为:c:0.19%、si:1.7%、mn:2.7%、p:0.015%、fe:95.39%。

[0064]

首先,准备尺寸为210mm

×

96mm

×

1.5mm的qp1180淬火配分钢基板并进行预处理,预处理是指机械打磨去除锈迹并用丙酮清洗表面去除油污。

[0065]

设定孔洞直径为2mm,孔洞深度为为0.5mm,打孔长度为200mm。

[0066]

然后,根据基板的化学成分采用现有的正规溶液热力学模型确定基板的层错能为-15.8mj/m2,根据基板的变形机制与层错能分类,基板属于小于12mj/m2的相变变形机制,基板层错能的调控范围为12~18mj/m2。

[0067]

将上述参数带入现有的热力学模型和规则固溶体模型中,确定碳粉的对应元素,即碳元素在制得的层错能梯度分布淬火配分钢中的质量含量为 2.71~2.91%。

[0068]

本实施例中,采用本发明的制备方法制备横向梯度层错能淬火配分钢,碳粉在制得的层错能梯度分布淬火配分钢中的质量含量为2.71~2.91%。基板中的碳元素质量含量为0.19%,基板密度为7.86g/cm3,孔洞直径为2mm,基板上搅拌摩擦加工区域的长度为200mm,层错能调控粉末密度为 3.7g/cm3,确定的孔洞数量为5~6个。

[0069]

如图2所示,在基板上制备的非贯穿型孔洞的列数为8列,从而形成 8道次加工区,每个加工区的宽度为12mm,第1、3、5、7列的加工区中每列的孔洞数量为5个,孔洞间距为42mm,第2、4、6、8列的加工区中,每列的孔洞数量为6个,孔洞间距为35mm。

[0070]

最后,将碳粉末填充于基板表面开设的非贯穿型孔洞中,然后在填充了层错能调控粉末的基板表面进行搅拌摩擦加工,得到横向梯度层错能淬火配分钢。

[0071]

具体的搅拌摩擦加工参数包括:搅拌头旋转速度800r/min,搅拌头前进速度

300mm/min,搅拌针直径6mm,轴间直径12mm。

[0072]

实验结果:

[0073]

从本实施例中制得的横向梯度层错能淬火配分钢钢板上截取尺寸为 32mm

×

6mm的拉伸试样,然后检测钢板的整体性能,再制备尺寸为 4mm

×

2mm的第一列加工区局部拉伸试样和第二列加工区局部拉伸试样,并分别进行性能检测,结果如下表所示:

[0074]

表1:横向梯度层错能淬火配分钢的性能对比

[0075] 抗拉强度屈服强度延伸率层错能第一列1521mpa1085mpa24.4%15.3mj/m2第二列1543mpa1141mpa23.5%14.3mj/m2[0076]

实验结果表明:制备的横向梯度层错能淬火配分钢板上孔洞数为5的第一列的层错能为15.3mj/m2,抗拉强度和屈服强度较低,但塑性较高;钢板上孔洞数为6的第二列的层错能为14.3mj/m2,抗拉强度和屈服强度高,塑性稍差。整个板材沿横向实现了层错能的梯度化,性能也达到梯度效果。

[0077]

实施例2

[0078]

如图2所示,本实施例与实施例1的区别在于,本实施例采用本发明的制备方法,制备得到一种纵向梯度层错能淬火配分钢。

[0079]

碳元素在制得的层错能梯度分布淬火配分钢中的质量含量为 2.71~2.91%。基板中的碳元素质量含量为0.19%,基板长、宽、厚分别为210mm、96mm、1.5mm,孔洞直径为1mm,r为8.314j/mol,t为700℃, e为140j/mol,j为1.9mol/m2,d0为2.0

×

10-4

m2/s,t为15s。然后按照本发明方法,得到孔洞间距的计算结果为14~16,取整后孔洞间距为10mm 或20mm,然后在搅拌加工完成后,分别对孔洞间距为10mm的和孔洞间距为20mm的区域采集试样进行性能检测。

[0080]

表2:纵向梯度层错能淬火配分钢性能对比

[0081]

孔距抗拉强度屈服强度延伸率层错能1mm1192mpa1047mpa8%18mj/m22mm1532mpa858mpa28%14.5mj/m2[0082]

实验结果:

[0083]

如表3和表4所示,通过检测发现,试样局部区域内的纵向碳元素含量不同,且淬火配分钢在纵向10mm间距区域屈服强度高、抗拉和塑性较差,而纵向20mm间距区域屈服强度低,抗拉强度和塑性高,说明本实施例制得的纵向梯度层错能淬火配分钢在性能上呈现梯度变化。

[0084]

表3:实施例2中孔洞间距2mm处区域能谱分析检测元素含量分布表;

[0085]

元素名称百分含量(%)均方误差fe93.70.6mn2.70.4c2.10.5si1.50.1p0.00.1

[0104]

本对比例中所使用的si粉,不能增加层错能,未能制得横向梯度层错能淬火配分钢,所制备的板材性能也远低于实施例1得到的横向梯度层错能淬火配分钢的性能。

[0105]

对比例5

[0106]

为了更好地验证本方法的有效性,对比例5参照已公开专利申请cn 112280941a中热处理调控贝氏体层错能的方案,对淬火配分钢进行了热处理,淬火配分钢化学成分及尺寸同实施例1。

[0107]

热处理的步骤为:

[0108]

1、加热至950℃保温180s;

[0109]

2、降温到200℃保温30s;

[0110]

3、再加热到380℃保温300s;

[0111]

4、最后随炉冷却至室温。

[0112]

然后对热处理加工后得到的淬火配分钢进行性能检测,检测结果如下:

[0113] 抗拉强度屈服强度延伸率层错能热处理前1084mpa710mpa22%-15.8mj/m2热处理后697mpa453mpa26%20mj/m2[0114]

本对比例采用热处理工艺试图调节层错能制备层错能梯度分布淬火配分钢,结果表明,热处理方法层错能控制不精确,导致最后得到淬火配分钢的性能远低于实施例1制得的淬火配分钢的性能,并无法达到性能梯度的目标。

[0115]

综上所述,常规热处理和只进行搅拌摩擦焊接都无法精确控制淬火配分钢钢板的层错能,从而导致钢板性能差;而使用过大的孔洞直径或加入非提高层错能粉末,也会导致层错能调控失败,制备的钢板性能差。本方法能制备出层错能梯度分布淬火配分钢,在整个钢板上性能呈梯度分布。如实施例1中,第一道次加工处屈服低、塑性好;第二道次加工处强度更高、塑性稍差。

[0116]

因此,本方法制备的淬火配分钢能更好地适用于汽车车身强塑性要求差异大的位置,如,防撞梁和车架连接处,令强度更高的区域位于车架处,塑性更高的区域位于防撞梁处。

[0117]

以上结合附图详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

[0118]

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

[0119]

[1]吝章国,陈家泳,唐荻,江海涛,段晓鸽.基于层错能的中锰q&p钢变形机制研究[j].华南理工大学学报(自然科学版),2016,44(02):140-146。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。