1.本发明涉及异型曲面加工技术领域,特别是一种应用于异型曲面加工工艺的机器人轨迹自动生成算法。

背景技术:

2.机械加工行业经常会碰到各种曲面奇形怪状的零件,在加工时需要采取特定的加工轨迹对零件进行加工,而现有的技术方案通常是人工示教或者通过仿真离线软件来生成机器人运行轨迹,这些方式的在汽车焊装工艺中应用广泛,但是缺点也很明显。人工示教需要花费大量的时间在现场调试,而且如果零件或者夹具发生变化,又需要重新示教,效率极低;仿真离线可以将人工示教的工作放到电脑中完成,能够缩短投产周期,但是离线程序导入到现场的机器人控制器中还需要现场花费大量测量时间和昂贵的测量设备,来人工获得工件坐标系的补偿数据,通常情况下还需要人工示教来调整离线程序。更为关键的是,人工示教以及仿真离线只能让机器人运行设定好的程序,如果同种零件发生改变,则设定好的人工示教轨迹和仿真离线轨迹则无法适应和使用。

3.基于上述问题,需要研发一种全新的方法来自动生成轨迹,而无需因零件形状的变化,而不断调试测量,花费大量人力物力计算新的轨迹。

技术实现要素:

4.本发明的目的是为了解决上述问题,设计了一种应用于异型曲面加工工艺的机器人轨迹自动生成算法。

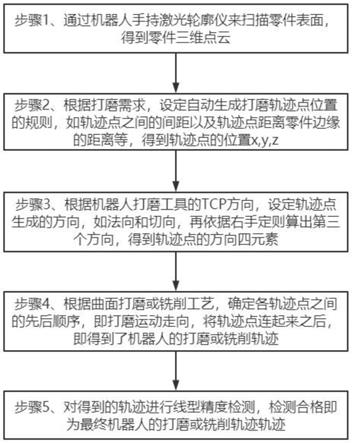

5.实现上述目的本发明的技术方案为,一种应用于异型曲面加工工艺的机器人轨迹自动生成算法,包括以下步骤:

6.步骤1、通过机器人手持激光轮廓仪来扫描零件表面,得到零件三维点云;

7.步骤2、根据打磨需求,设定自动生成打磨轨迹点位置的规则,如轨迹点之间的间距以及轨迹点距离零件边缘的距离等,得到轨迹点的位置x,y,z;

8.步骤3、根据机器人打磨工具的tcp方向,设定轨迹点生成的方向,如法向和切向,再依据右手定则算出第三个方向,得到轨迹点的方向四元素;

9.步骤4、根据曲面打磨或铣削工艺,确定各轨迹点之间的先后顺序,即打磨运动走向,将轨迹点连起来之后,即得到了机器人的打磨或铣削轨迹;

10.步骤5、对得到的轨迹进行线型精度检测,检测合格即为最终机器人的打磨或铣削轨迹轨迹。

11.作为本发明的进一步补充,在所述步骤1中,用激光轮廓仪扫描实际打磨过后的零件曲面并拟合运算,得到零件曲面点云,并得到该曲面点云的法向平面和切向平面,进一步拟合出机器人的轨迹点。

12.作为本发明的进一步补充,在所述步骤2中,需要对零件表面迭代打磨多次,后续根据多次打磨之后的效果对零件表面进行测量。

13.作为本发明的进一步补充,在所述步骤4中,将轨迹导入到机器人控制器中并沿针尖方向统一抬高1mm,方便后续塞尺测量间隙。

14.作为本发明的进一步补充,所述步骤5包括在沿着轨迹运行的两条曲线上分别取十个采样点,用塞尺测量针尖与对应零件表面的间隙,将采样点的间隙记录下来。

15.作为本发明的进一步补充,所述步骤5包括将零件的三维理论模型导入至robot studio中,对比扫描生成的轨迹点与理论模型的线型偏差。

16.作为本发明的进一步补充,所述步骤5包括从轨迹中选取两条采样曲线,进行实际拟合轨迹曲线和理论曲线的对比,记录线型误差。

17.作为本发明的进一步补充,所述步骤5包括根据曲线采样点测量得到的测量数据,依据测量数据判断综合线型误差是否小于等于1mm,若满足该要求即得到的最终轨迹符合要求。

18.作为本发明的进一步补充,所述测量数据包括曲线采样点的标准间隙、实测间隙、针尖测量误差和实际与理论偏差。

19.其有益效果在于,本发明提供的轨迹全自动生成算法能够有效提高异型曲面打磨系统适用性,能够针对性的处理复合材料零件在前道工序中产生的随机褶皱,而这种随机褶皱是人工示教和离线编程无法处理的,而且无需人工示教和离线编程,曲面加工轨迹全自动生成,极大提高生产效率。

附图说明

20.图1是本发明的工作流程示意图;

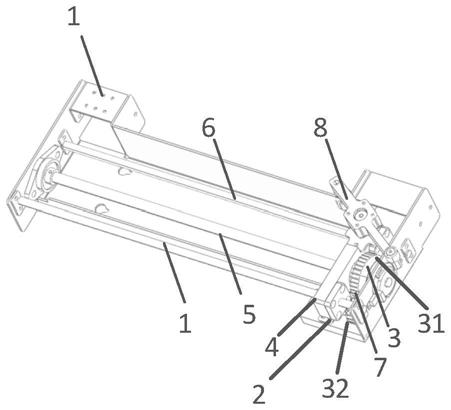

21.图2是打磨过后的零件扫描图;

22.图3是经多次迭代打磨后的零件扫描图;

23.图4是将轨迹抬高1mm后的轨迹示意图;

24.图5是将零件的三维理论模型导入至robot studio中后的轨迹示意图;

25.图6是从图5中选取两条采用曲线的示意图;

26.图7是曲线1的实际曲线轨迹点和理论曲线的对比图;

27.图8是曲线1的对比测试结果图;

28.图9是曲线2的实际曲线轨迹点和理论曲线的对比图;

29.图10是曲线2的对比测试结果图。

具体实施方式

30.首先说明一下本发明的研发初衷,目前异型曲面零件在加工时通常通过人工示教或者仿真离线软件来生成机器人运行轨迹,这两种方法都存在很大缺陷,人工示教需要花费大量的时间在现场调试,效率极低;仿真离线可以将人工示教的工作放到电脑中完成,能够缩短投产周期,但是离线程序导入到现场的机器人控制器中还需要现场花费大量测量时间和昂贵的测量设备,来人工获得工件坐标系的补偿数据,而且如采用上述两种方法,如果同种零件发生改变,则设定好的人工示教轨迹和仿真离线轨迹则无法适应和使用,因此为了解决上述问题,本发明提供了一种应用于异型曲面加工工艺的机器人轨迹自动生成算法,它可以自动生成曲面加工轨迹,有效提高生产加工效率。

31.下面结合附图对本发明进行具体描述,如图1所示,一种应用于异型曲面加工工艺的机器人轨迹自动生成算法,包括以下步骤:

32.步骤1、通过机器人手持激光轮廓仪来扫描实际打磨过后的零件曲面并拟合运算,得到零件曲面点云,并得到该曲面点云的法向平面和切向平面,进一步拟合出机器人的轨迹点,见图2;

33.步骤2、根据打磨需求,设定自动生成打磨轨迹点位置的规则,如轨迹点之间的间距以及轨迹点距离零件边缘的距离等,得到轨迹点的位置x,y,z,而由于零件物料表面凹凸不平,拟合平滑过后,可以得到较为平滑的轨迹,但是实际还是会受到凹凸严重的表面的影响,打磨一次之后,能够减轻凹凸,只有迭代打磨几次后,扫描出来的点云和拟合出来的轨迹就会更加平滑,如图3所示,以下是打磨三次之后的效果,与第一次打磨时线型的平滑程度有了明显提升,续根据打磨三次之后的效果来进行测量;

34.步骤3、根据机器人打磨工具的tcp方向,设定轨迹点生成的方向,如法向和切向,再依据右手定则算出第三个方向,得到轨迹点的方向四元素;

35.步骤4、根据曲面打磨或铣削工艺,确定各轨迹点之间的先后顺序,即打磨运动走向,将轨迹点连起来之后,即得到了机器人的打磨或铣削轨迹,然后将轨迹导入到机器人控制器中并沿针尖方向统一抬高1mm,方便后续塞尺测量间隙,如图4所示;

36.步骤5、对得到的轨迹进行线型精度检测,检测合格即为最终机器人的打磨或铣削轨迹轨迹;

37.所述步骤5中检测的方法具体包括:

38.(1)在沿着轨迹运行的两条曲线上分别取十个采样点,用塞尺测量针尖与对应零件表面的间隙,将采样点的间隙记录下来。

39.(2)将零件的三维理论模型导入至robot studio中,对比扫描生成的轨迹点与理论模型的线型偏差,如图5所示。

40.(3)从轨迹中选取两条采样曲线,进行实际拟合轨迹曲线和理论曲线的对比,记录线型误差,如图6所示。

41.(4)根据曲线采样点测量得到的测量数据,并依据测量数据判断综合线型误差是否小于等于1mm,若满足该要求即得到的最终轨迹符合要求,其中测量数据包括曲线采样点的标准间隙、实测间隙、针尖测量误差和实际与理论偏差。

42.如图7所示,这是曲线1的实际与理论的线型对比图,详细数据见图8,从图中不难发现通过本发明提供的方法自动生成轨迹,经针尖采样法检测,其综合线型误差都小于等于1mm;图9是曲线2的实际与理论的线型对比图,详细数据见图10,也是完全符合要求的,通过这种迭代打磨方法可以很好的完成表面质量处理,而且得到较高线型精度,得到的轨迹也更精准,无需人工示教和离线编程,曲面加工轨迹全自动生成,极大提高生产加工效率。

43.上述技术方案仅体现了本发明技术方案的优选技术方案,本技术领域的技术人员对其中某些部分所可能做出的一些变动均体现了本发明的原理,属于本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。