1.本发明涉及水泥生产技术领域,尤其涉及一种电石渣水泥的生产方法。

背景技术:

2.水泥主要由粘土和石灰石、硅铝质物料、铁质料等原料按比例混合粉磨后经高温锻烧而成,其中还包括混合材料、胶凝材料和缓凝剂等,是一种既能在空气中硬化,又能在水中硬化的粉末状水硬性胶凝材料。因此,水泥不但大量应用于工业与民用建筑,还广泛应用于交通、城市建设、农林、水利及海洋等工程,具有十分广泛的应用前景。

3.随着建筑行业的不断发展,对水泥的需求量也越来越高。目前,水泥的生产过程中,需要消耗大量的原生铁矿石、原硅矿石以及粘土,对原生资源有着大量的需求,因此水泥的生产会消耗大量的自然资源。比如粘土作为硅质校正原料被使用,而粘土开挖要破坏耕地,容易造成水土流失;粘土的sio2含量偏低,通常并不能满足水泥生料配料中sio2的需求。

4.近些年来,随着国家对绿色、环保、节源的号召,为了避免天然原料矿山的资源不断被开发利用而逐渐减少,水泥行业一直在寻求代替原料。电石渣是煤化行业的工业废料,是化工厂生产乙炔与聚氯乙烯等过程中排出的工业废渣,其主要成分为ca(oh)2,理论计算每吨电石消解可产生干电石渣1.156t。如果直接将其废弃排除,存在以下问题:处理工作量太大,需占用大量土地资源;处理难度较大,成本极高;直接废弃对环境的影响极大,且存在极大的安全隐患,有可能造成滑坡、泥石流等次生灾害,同时也是极大的资源浪费。

5.目前电石渣的利用主要是替代石灰石、生产化工产品以及环境治理,比如电石渣在水泥中的应用主要是以其良好的碱性激发作用来提高水泥强度。但是由于电石渣对水泥生产过程有较大影响,特别是对水泥生料制备和熟料烧成的影响很大,生产及应用都不尽人意。因此寻找一种合理有效的生产方法来生产电石渣水泥,并保证其生产过程顺畅、节能环保、对原生资源消耗量小、降低成本,具有十分重要的意义。

技术实现要素:

6.本发明提供一种电石渣水泥的生产方法,用以解决水泥生产消耗大量原生自然资源、电石渣等固废的处理及污染问题。本发明中以电石渣替代石灰石生产水泥,生产过程顺畅,水泥成品质量稳定,对原生资源消耗量显著降低,将工业固废再利用,降低生产成本,符合可持续发展的战略要求。

7.具体地,本发明提供一种电石渣水泥的生产方法,包括:

8.a、取砂岩、铁矿石、炉渣配料后,送入辊压机进行粉磨处理,并将所得出料与粉煤灰混合后进行分选,得到辅料成品;

9.b、取电石渣和上述辅料成品混合后,将所得生料送入生料均化库内进行均化处理;

10.c、将均化处理后的生料依次经过预热、预分解后,送入回转窑进行煅烧处理得到

熟料,将上述熟料送入篦冷机冷却后,送入熟料库储存备用;和,

11.d、将上述熟料、脱硫石膏、炉渣和粉煤灰配料后,将所得配合料送入联合粉磨系统中进行粉磨处理,即得水泥成品。

12.上述辅料成品的粒度通过0.08mm方孔筛,筛余量≤10%;上述均化处理的均化值不低于8,均化处理后的生料的cao含量的标准偏差小于0.2%;上述水泥成品的粒度通过0.045mm方孔筛,筛余量≤5%。

13.上述技术方案中,通过以电石渣代替石灰石,以砂岩替代粘土来生产水泥,此生产线是配套氯碱化工企业而建设的固废综合利用项目,能充分利用电石法聚氯乙烯树脂和热电联产等装置产生的电石渣、炉渣、粉煤灰等工业废弃物,降低原材料的采购成本,实现固废零排放、循环利用的目的,既治理了环境污染,又降低了水泥生产成本。

14.进一步设置为,上述电石渣、砂岩、炉渣、铁矿石、脱硫石膏均经过预处理后再投入生产;上述预处理包括浓缩、压滤、烘干、破碎中的至少一种。

15.进一步设置为,上述辊压机的烘干热源为上述篦冷机产生的废气;上述粉磨处理中,挤压压力为9-11mpa,粉磨次数为3-4次/转,进料的粒度不高于55mm,综合水分小于8%。

16.优选地,粉磨处理中,进料的综合水分小于3.5%。上述粉磨处理采用辊压机终粉磨系统,由于该系统彻底去掉了球磨机,仅通过控制辊压机和选粉机就能使得辅料成品的粒度达到生产要求,能大大降低配料粉磨工段的电耗。同时由于辊压机挤压后的辅料的颗粒形状均为针状或片状,颗粒中存在微裂纹,也使得生料的易烧性优于管磨和立磨粉磨的生料。

17.进一步设置为,上述生料中组分及其重量份如下:电石渣75-80重量份、粉煤灰10-15重量份、砂岩70-76重量份、炉渣25-30重量份、铁矿石15-20重量份。

18.进一步设置为,上述预热处理后的生料温度为800-1000℃;上述预分解处理中,生料的氢氧化钙分解率大于90%。

19.进一步设置为,上述煅烧处理的温度为1350-1450℃,时间为0.5-1h;上述篦冷机出口处的熟料温度为50-105℃。

20.进一步设置为,上述熟料的矿物组成如下:c3s≥50%,c3s c2s≥70%,游离氧化钙f-cao≤1.5%。

21.采用电石渣、粉煤灰、砂岩、炉渣和铁矿石进行配料的方案,从配料结果看,熟料率值能满足生产出合格的普通硅酸盐水泥熟料。石灰石分解温度为850℃,而电石渣中ca(oh)2分解温度仅为580℃,因此采用电石渣替代石灰石制备电石渣水泥,能够降低能耗,提高生产效率。本发明中水泥熟料的日产量能达到2500t/d,熟料热耗为3763.44kj/kg,煤耗降低,烧成能力高,满足普通硅酸盐水泥熟料的生产要求。

22.进一步设置为,上述配合料中组分及其重量份如下:熟料80-87重量份,脱硫石膏5-10重量份,炉渣1.5-5重量份,粉煤灰5-10重量份。

23.进一步设置为,上述生料中的碱含量不大于1.0%,氯离子含量小于0.15%;上述熟料中要求mgo含量不高于5%,硫碱摩尔比不大于1.0。

24.通过对各原料的合理配料,以及对氯碱含量的控制,使得生料的易磨性和易烧性得到提升,能提高生料粉磨时的产量,减少粉磨设备中耐磨材料的消耗和磨损率,克服了系统中氯离子和碱的聚集,能够实现回转窑的连续生产,所得熟料结粒致密,后期强度高,提

高了水泥后期强度增长率,节约了增强剂等助剂的添加和成本支出,改善了现有水泥后期强度不足而应用受限的情况,便于工程中大规模生产应用。

25.本发明还提供一种电石渣水泥,由上述的方法生产得到,该电石渣水泥的原料包括:石灰质原料、硅铝质原料、铁质校正原料、缓凝剂和混合材料;上述水泥成品3d抗压强度达到25mpa以上,28d抗压强度达到45mpa以上。

26.本发明中电石渣水泥的生产方法能耗低,成本低,通过原料间的相互协同作用,能显著增加水泥的早期强度,使得水泥的后期强度增长好且不倒缩,水泥储存或使用后强度倒缩现象明显延后,解决了现有水泥早强高但后期强度蓄力不足的问题。该水泥在使用中对缺陷具有自愈能力,耐久性和使用寿命显著提升,增加了电石渣产品的附加值和市场竞争力,具有很好的经济效益和推广价值。

27.进一步设置为,上述石灰质原料包括电石渣;上述电石渣中,cao含量不低于65%,氯离子含量不高于0.15%。

28.乙炔生产工序中,碳化钙(俗称电石)在乙炔发生器中生成乙炔,其反应式为:cac2 2h2o=c2h2↑

ca(oh)2↓

,反应残留的残渣即为电石渣,主要化学成分是ca(oh)2,电石渣以含水量不低于90%的渣浆形式泵送至水泥生产线。电石渣煅烧不产生co2,所生产的熟料及水泥强度高,质量稳定,实现了电石渣的有效利用,避免了造成资源浪费和环境污染,达到了低碳环保的目的。

29.进一步设置为,上述硅铝质原料包括砂岩和炉渣;上述砂岩中sio2含量不低于90%;上述炉渣中sio2含量不低于30%,al2o3含量不低于15%,cao含量不低于30%。

30.本发明中采用砂岩替代粘土,能够保护和节约自然资源,也解决了粘土资源欠缺的问题。炉渣来源于真空制盐热电联产装置的废渣,作为铝质校正原料能够最大限度的回收和利用固废。

31.进一步设置为,上述铁质校正原料为铁矿石,上述铁矿石中sio2含量不低于50%,al2o3含量不低于20%。

32.进一步设置为,上述缓凝剂为脱硫石膏。

33.进一步设置为,上述混合材料为粉煤灰;上述粉煤灰中sio2含量不低于55%,al2o3含量不低于20%。

34.本发明提供的电石渣水泥的生产方法,通过利用工业废渣电石渣、炉渣和粉煤灰等作为原料生产水泥,与现有技术相比,实现有益效果如下:

35.1)本发明利用工业废渣电石渣、炉渣和粉煤灰等作为原料生产水泥,既能够消化工业废渣,有利于环境保护,又能变工业固废为资源,提供了充足且低价的原材料,实现了资源的再利用,降低自然资源、能源的消耗,而且能降低生产成本,符合可持续发展的战略要求。

36.2)本发明采用窑外分解技术,整套生产工艺先进,自动化水平高,煤耗电耗降低,生产效率提高,与传统的机立窑和湿法窑生产的水泥相比,具有质量稳定、品质高、耐久性好等优点,具有规模化效益和推广价值。

37.3)本发明的生产方法以性能可靠、技术先进、经济实用、节能降耗为设计原则,满足水泥的生产需要,生产能安全稳定运行,采取有效措施控制和治理粉尘污染,减少物料生产损失,确保生产方法的环保和节能,使得该生产方法能最大程度地降低生产成本和提高

经济效益。

38.4)本发明中使用砂岩替代粘土,使用电石渣替代石灰石进行配料,生料易磨性和易烧性得到改善,使得原生自然资源的消耗量大幅下降,实现了资源的综合利用,原料成本也同时显著降低,煤耗电耗降低,温室气体的排放降低,对节约资源和保护环境具有重要意义,社会和经济效益显著。

39.5)本发明生产的电石渣水泥抗压强度高,抗冻融性和抗冲蚀磨损性能提升,早期强度高,后期强度增长率高且不倒缩,储存或使用后强度倒缩现象明显延后,生产成本低,该水泥在使用中对缺陷具有自愈能力,耐久性和使用寿命显著提升。

附图说明

40.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

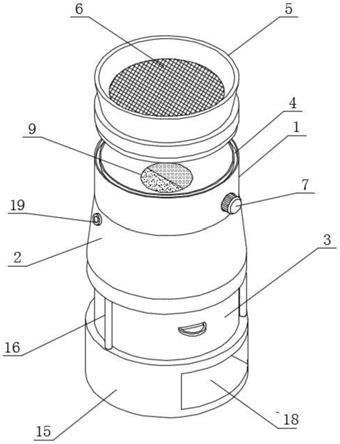

41.图1为本发明一实施例提供的电石渣水泥生产流程图;

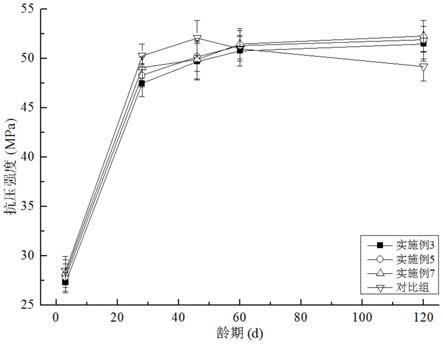

42.图2为试验例1中不同电石渣水泥的抗压强度随龄期变化的示意图;

43.图3为试验例2中不同电石渣水泥的抗压强度在冻融循环中的变化示意图;

44.图4为试验例3中不同电石渣水泥的冲蚀率随冲蚀时间的变化示意图。

具体实施方式

45.为使本发明实施例的目的、技术方案和优点更加清楚,下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,也属于本发明保护的范围。

46.在具体实施方案中,电石渣、砂岩、炉渣、铁矿石、脱硫石膏均经过预处理后再投入生产的具体操作包括:

47.1)电石渣经过浓缩、压滤、烘干和破碎的预处理;具体地,由乙炔生产项目来的含水量在90%以上的电石渣经浓缩池的浓缩后,含水量降至80%以下,然后经压滤机除去多余水分,压滤成含水量≤38%的滤饼,最后送入烘干破碎机中烘干和破碎后,送至电石渣干粉库储存备用。

48.2)上述砂岩、炉渣、铁矿石经过破碎后,送至矩形联合预均化堆场内储存备用。

49.3)上述脱硫石膏经石膏破碎机进行破碎后送入圆库内储存备用。

50.在具体实施方案中,上述水泥熟料的三率值控制目标为:石灰饱和系数kh为0.87-0.93,硅率n为2.10-2.50,铝率p为1.0-1.5。

51.参见图1所示的电石渣水泥生产流程图,在具体实施方案中,电石渣水泥的生产方法包括以下步骤:

52.1)原料预处理:将电石渣经过浓缩、压滤、烘干和破碎处理后,送至电石渣干粉库储存备用;将砂岩、炉渣、铁矿石经过破碎后,送至矩形联合预均化堆场内储存备用;将脱硫石膏经石膏破碎机进行破碎后送入圆库内储存备用。

53.2)辅料配料及粉磨:砂岩、铁矿石、炉渣按比例配料后,送入辊压机进行粉磨处理,然后将粉煤灰与上述粉磨处理得到的出料按比例混合后,送入组合式v型选粉机进行分选,得到的辅料成品送至辅助原料库储存备用。

54.3)生料配料及均化:将电石渣和辅料成品按比例送入生料混料器,经充分混合后,将所得生料送入生料均化库内进行均化处理,并将均化处理后的生料储存备用。

55.优选地,均化处理的均化值为8-10,以保证均化处理后的生料的cao含量的标准偏差小于0.2%。

56.4)烧制熟料:将均化处理后的生料依次经过窑尾设置的预热器的预热处理和分解炉的预分解处理后,送入回转窑进行煅烧处理,得到熟料,然后将出窑熟料送入篦冷机进行冷却,最后送入熟料库储存备用。

57.上述篦冷机排出的高温废气一部分作为窑用二次空气;另一部分由三次风管送到分解炉作为燃烧空气;其余部分废气送往辅料配料及粉磨工段,作为辅助原料制备的烘干热源,能节约能源。上述辊压机的烘干热源即为后续烧制熟料工段中回转窑窑头的篦冷机废气。

58.5)水泥粉磨:设置由辊压机、v型选粉机、球磨机和双分离式高效选粉机组成的联合粉磨系统,将熟料、脱硫石膏、炉渣和粉煤灰按比例配料后,将所得配合料送入上述联合粉磨系统中进行粉磨处理,即得水泥成品。

59.6)储存及管理:将水泥成品出磨,送入水泥散装库储存或装车出厂,或者将出磨后的水泥成品送入水泥包装系统进行包装,所得袋装水泥装车出厂或送入成品库堆存。

60.进一步改进的技术方案还有,上述作为烘干热源使用后排出的废气和/或窑尾产生的废气,经收尘、净化处理后得到窑灰,送入窑灰库储存。上述窑灰能作为原料加入生料混料器制备生料,窑灰在生料中的重量占比不超过7.5%。

61.进一步改进的技术方案还有,当电石渣储量不足时,补入石灰石作为石灰质原料。上述石灰石经过破碎后,送至矩形联合预均化堆场内储存备用。上述石灰石中cao含量不低于50%。

62.进一步改进的技术方案还有,当粉煤灰储量不足时,补入石灰石尾矿作为混合材料。上述石灰石尾矿经破碎预处理后送入圆库内储存备用。

63.以下结合实施例对本发明作进一步详细说明。

64.实施例1:

65.一种电石渣水泥的生产方法,包括以下步骤:

66.1)原料预处理:将砂岩、炉渣、铁矿石经过破碎后,送至矩形联合预均化堆场内储存备用;将脱硫石膏经石膏破碎机进行破碎后送入圆库内储存备用。将粉煤灰送至园库中储存备用。

67.将含水量在90%以上的电石渣经浓缩池的浓缩后,含水量降至80%以下,然后经压滤机除去多余水分,压滤成含水量≤38%的滤饼,最后送入烘干破碎机中烘干后,送至电石渣干粉库储存备用。

68.具体地,电石渣水泥中所用原料的化学成分分析表如下:(%)

[0069] l.o.isio2al2o3fe2o3caomgok2ona2oso3cl-电石渣25.684.702.540.4065.340.540.040.080.660.023

砂岩1.6790.204.281.661.000.240.740.220.000.000炉渣-3018.75034.364.010.50.4511.90.02铁矿石2.7350.4623.607.308.534.010.500.450.600.020粉煤灰3.6456.2221.035.338.453.08

‑‑

0.410.003

[0070]

2)辅料配料及粉磨:砂岩、铁矿石、炉渣按比例配料后,送入辊压机进行粉磨处理,然后将粉煤灰与上述粉磨处理得到的出料按比例混合后,送入组合式v型选粉机进行分选,得到的辅料成品送至辅助原料库储存备用。

[0071]

上述辊压机的烘干热源即为后续烧制熟料工段中回转窑窑头的篦冷机废气。上述粉磨处理中,挤压压力为9mpa,粉磨次数为3次/转,进料的粒度不高于55mm,综合水分小于8%。上述辅料成品的粒度通过0.08mm方孔筛,筛余量≤10%。

[0072]

3)生料配料及均化:将电石渣和辅料成品按比例送入生料混料器,经充分混合后,将所得生料送入生料均化库内进行均化处理,并将均化处理后的生料储存备用。上述均化处理的均化值不低于8,以保证均化后的生料的cao标准偏差小于0.2%。

[0073]

上述生料中组分及其重量份如下:电石渣75重量份、粉煤灰10重量份、砂岩70重量份、炉渣25重量份、铁矿石15重量份。

[0074]

4)烧制熟料:将均化处理后的生料依次经过窑尾设置的预热器的预热处理和分解炉的预分解处理后,送入回转窑进行煅烧处理,得到熟料,然后将出窑熟料送入篦冷机进行冷却,最后送入熟料库储存备用。

[0075]

上述篦冷机排出的高温废气一部分作为窑用二次空气;另一部分由三次风管送到分解炉作为燃烧空气;其余部分废气送往辅料配料及粉磨工段,作为辅助原料制备的烘干热源,能节约能源。

[0076]

上述预热处理后的生料温度为880℃。上述预分解处理中,生料的氢氧化钙分解率大于90%。上述煅烧处理的温度为1350-1450℃,时间为1h。

[0077]

5)水泥粉磨:设置由辊压机、v型选粉机、球磨机和双分离式高效选粉机组成的联合粉磨系统,将熟料、脱硫石膏、炉渣和粉煤灰按比例配料后,将所得配合料送入上述联合粉磨系统中进行粉磨处理,即得水泥成品。上述水泥成品的粒度通过0.045mm方孔筛,筛余量≤5%;。

[0078]

上述配合料中组分及其重量份如下:熟料83重量份,脱硫石膏5重量份,炉渣1.5重量份,粉煤灰5重量份。

[0079]

6)储存及管理:将水泥成品出磨,送入水泥散装库储存或装车出厂,或者将出磨后的水泥成品送入水泥包装系统进行包装,所得袋装水泥装车出厂或送入成品库堆存。

[0080]

实施例2:

[0081]

一种电石渣水泥的生产方法,原料及其化学成分与实施例1中一致,生产时,与实施例1的不同之处在于以下步骤:

[0082]

步骤2)辅料配料及粉磨中,粉磨处理的挤压压力为11mpa,粉磨次数为4次/转,进料的粒度不高于55mm,综合水分小于3.5%。上述辅料成品的粒度通过0.08mm方孔筛,筛余量≤8%。

[0083]

步骤3)生料配料及均化中,生料中组分及其重量份如下:电石渣80重量份、粉煤灰15重量份、砂岩76重量份、炉渣30重量份、铁矿石20重量份。

[0084]

步骤4)烧制熟料中,预热处理后的生料温度为1000℃。上述预分解处理中,生料的氢氧化钙分解率大于90%。上述煅烧处理的温度为1400-1450℃,时间为0.5h。

[0085]

步骤5)水泥粉磨中,配合料中组分及其重量份如下:熟料87重量份,脱硫石膏10重量份,炉渣5重量份,粉煤灰10重量份。

[0086]

实施例3:

[0087]

一种电石渣水泥的生产方法,原料及其化学成分与实施例1中一致,生产时,与实施例1的不同之处在于以下步骤:

[0088]

步骤2)辅料配料及粉磨中,粉磨处理的挤压压力为10mpa,粉磨次数为3次/转,进料的粒度不高于55mm,综合水分小于3.5%。上述辅料成品的粒度通过0.08mm方孔筛,筛余量≤5%。

[0089]

步骤3)生料配料及均化中,生料中组分及其重量份如下:电石渣77重量份、粉煤灰12重量份、砂岩75重量份、炉渣28重量份、铁矿石19重量份。

[0090]

步骤4)烧制熟料中,预热处理后的生料温度为900℃。上述预分解处理中,生料的氢氧化钙分解率大于90%。上述煅烧处理的温度为1350-1450℃,时间为1h。上述煅烧处理期间1400℃时的液相量为27.72%,1450℃时的液相量为28.19%。

[0091]

上述熟料的三率值为:石灰饱和系数kh为0.899,硅率n为2.25,铝率p为1.39。

[0092]

上述熟料的矿物组成及含量如下:c3s为50.52%,c2s为50.52%,c3a为50.52%,c4af为50.52%,f-cao为1.26%。

[0093]

步骤5)水泥粉磨中,配合料中组分及其重量份如下:熟料84重量份,脱硫石膏6重量份,炉渣2重量份,粉煤灰8重量份。

[0094]

在实际生产时,配合料中组分及其使用量如下:熟料1344吨,脱硫石膏96吨,炉渣32吨,粉煤灰128吨,总计1600吨。

[0095]

本实施例中,生产所得水泥成品的3d抗压强度为27.3mpa,28d抗压强度达到47.5mpa。

[0096]

实施例4:

[0097]

一种电石渣水泥的生产方法,原料及其化学成分与实施例1中一致,生产时,与实施例3的不同之处在于:

[0098]

本实施例中,将窑灰库储存的窑灰作为原料加入生料混料器中制备生料,且窑灰在生料中的重量占比为4.0%。

[0099]

在实际生产中,涉及步骤3)生料配料及均化,生料中组分及其重量份如下:生料中组分及其重量份如下:电石渣77重量份、粉煤灰12重量份、砂岩75重量份、炉渣28重量份、铁矿石19重量份、窑灰8.5重量份。

[0100]

实施例5:

[0101]

一种电石渣水泥的生产方法,原料及其化学成分与实施例1中一致,生产时,与实施例3的不同之处在于:

[0102]

本实施例中,取石灰石作为石灰质原料之一用于生产水泥,石灰石用于补足电石渣的用量。

[0103]

在实际生产中,涉及步骤3)生料配料及均化,生料中组分及其重量份如下:电石渣62重量份、石灰石15重量份、粉煤灰12重量份、砂岩75重量份、炉渣28重量份、铁矿石19重量

2008附录a中规定的基准水泥为对比组,对6种水泥进行理化性质检测,每组样品设3个平行,取其平均值。按照实施例1中方法制备水泥试件,并养护28d后进行测试。对各组制成的水泥试件以-20℃

×

14h 30℃

×

10h进行25次循环计为一个周期,总计循环4个周期,每个周期结束后,参照gb/t17671-1999进行抗压强度测试。结果如图3所示。

[0121]

图3为不同电石渣水泥的抗压强度在冻融循环中的变化示意图。结果显示,试验前的水泥抗压强度分别为:实施例3为47.5mpa、实施例4为47.9mpa、实施例5为48.3mpa、实施例6为48.5mpa、实施例7为49.1mpa、对比组为50.3mpa。经过4个周期的冻融循环试验后,对比组的抗压强度已经降至42.5mpa以下,且下降幅度处于增长趋势,已不能满足实际的使用性能要求了。本发明中实施例3-7的电石渣水泥,经过4个周期的冻融循环试验后,虽然抗压强度均出现不同程度的降低,但仍然保持在42.5mpa以上,且下降幅度更平缓,仍能满足实际的使用性能要求,具有很强的耐久性及品质稳定性,有利于水泥使用寿命的提升,极具推广实用价值和市场竞争力。

[0122]

试验例3:

[0123]

不同生产方法制得的水泥的冲蚀磨损试验

[0124]

试验方法:分别取1kg的实施例3-7所制的电石渣水泥成品为试验组,取gb8076-2008附录a中规定的基准水泥1kg为对比组,对6种水泥进行理化性质检测,每组样品设3个平行,取其平均值。按照实施例1中方法制备水泥试件,并养护28d后进行测试。采用气流挟沙喷射法在喷砂试验机上进行冲蚀磨损试验,冲蚀颗粒为有棱角且平均直径325-425μm的石英砂,冲蚀角度为60

°

,冲蚀速度为25m/s,冲蚀颗粒流量为70g/min,喷嘴具试件距离为25mm,喷嘴直径为8mm。在冲蚀磨损试验前后采用精度为0.01g、量程为3kg的天平试件质量,冲蚀前后的质量差,即试件为质量损失记为δm(mg),每个条件下至少进行3次试验,取其平均值用于计算。试样冲蚀量er(mg/g)按下式计算:er=δm/(m

p

·

t),式中:m

p

为石英砂的流量g/min,t为冲蚀试件的时间min。结果如图4所示。

[0125]

图4为不同电石渣水泥的冲蚀量随冲蚀时间的变化示意图。结果显示,在风沙冲蚀环境下,所有水泥试件的冲蚀量均随着时间的延长而增大,但比较发现,对比组的冲蚀量与冲蚀时间近似呈线性关系,而本发明实施例水泥在前期的冲蚀量均较小,到后期冲蚀量才有较大幅度的增长,但同期的增长趋势也显著弱于对比组。对比分析发现,可能是由于本发明中的电石渣水泥试件的内部结构致密性更高,各原料组分间相互协同,对缺陷具有一定的自愈能力,在早期能对冲蚀造成的内部微裂纹等缺陷起到愈合加固的作用,随着冲蚀时间的延长,加剧了冲蚀磨损的应力集中,才在后期形成较大的冲蚀量。

[0126]

可见,本发明的电石渣水泥致密性高,抗冲蚀磨损性能显著提升,该水泥在使用中对缺陷具有自愈能力,耐久性和使用寿命显著提升,便于工程中大规模生产应用,具有很好的经济效益和推广价值。

[0127]

最后应说明的是,以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解;其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。