1.本发明涉及2-乙基蒽醌制备技术领域,具体涉及2-乙基蒽醌生产用精制釜及其2-乙基蒽醌的精制工艺。

背景技术:

2.2-乙基蒽醌是一种重要的有机化工中间体,为桔红色或黄色固体,其分子式为c

16h12

o2,相对分子质量为236.27,熔点为108-113℃,2-乙基蒽醌主要用于蒽醌法生产双氧水的工业化生产,为反应必不可少的有机中间体,能大大降低双氧水的生产成本。2-乙基蒽醌也用于制备感光化合物,是光聚合或阻聚级聚合的敏化剂;还用于信息染料和光筛树脂等领域;同时在染料市场中占据重要地位。同样能在化肥工业中可用来制造脱硫剂蒽醌二磺酸钠;近年来还发现了2-乙基蒽醌对肿瘤有抑制作用,是一种有效的医药中间体。2-乙基蒽醌的应用广泛。

3.2-乙基蒽醌的制备方法包括有:2-乙基蒽直接氧化法,盐酸作催化剂的条件下,用双氧水对2-乙基蒽进行氧化一步得到2-乙基蒽醌。2-甲酰基蒽醌转化法,2-甲酰基蒽醌与丙二酸在吡啶存在的情况下进行缩合反应,然后用铜进行脱羧,最后通过加氢反应催化得到2-乙基蒽醌。苯酐法,一般分两步:首先以乙基苯和邻苯二甲酸酐为原料,在lewis酸催化剂作用下发生傅瑞德尔-克拉夫茨(friedel-crafts)酰基化反应,得到2-乙基蒽醌的中间产物2-(4

’‑

乙基苯甲酰基)苯甲酸,简称be酸或者bea;然后bea再经脱水闭环反应得到2-乙基蒽醌。

4.在上述方法得到的2-乙基蒽醌都是对2-乙基蒽醌粗品精制之后的产物。目前,2-乙基蒽醌的精制多是采用单釜间歇精制,该工艺属于二段减压精馏工艺:第一段脱出轻组分,在脱除轻组分后,提高真空度进行二段精馏。二段减压精馏过程中存在的反应釜底部残渣结焦,反应受热不均导致,真空尾气出现气带液的情况,导致精馏工艺需要频繁控制导热油温度,精制釜结焦严重需要停车人工清理反应釜残渣。

技术实现要素:

5.本发明的目的是提供2-乙基蒽醌生产用精制釜及其2-乙基蒽醌的精制工艺,以解决现有2-乙基蒽醌在精制过程中反应受热不均匀,导致釜底部残渣容易结焦,从而影响整个精制工艺的的问题。

6.本发明解决上述技术问题的技术方案如下:

7.本发明提供一种2-乙基蒽醌生产用精制釜,包括:釜体以及连接在所述釜体上端且与釜体连通的塔节;

8.所述釜体外壁沿所述釜体的体身套设有夹套,所述夹套与所述釜体之间形成填充空间,且所述填充空间内填充有导热油;

9.所述釜体侧壁还倾斜向下设置有搅拌器。

10.进一步地,在所述的2-乙基蒽醌生产用精制釜中,所述搅拌器包括:电机、连接杆

和搅拌叶片,所述连接杆一端连接在所述电机的输出端,所述连接杆另一端连接有所述搅拌叶片,所述连接杆倾斜向下设置,且所述搅拌叶片靠近所述釜体的釜底。

11.进一步地,在所述的2-乙基蒽醌生产用精制釜中,所述塔节与所述釜体的连接处还设置有栅格板。

12.进一步地,在所述的2-乙基蒽醌生产用精制釜中,所述塔节内设置有丝网填料层。

13.进一步地,在所述的2-乙基蒽醌生产用精制釜中,所述塔节的顶部连接有塔顶封头,所述塔顶封头上开设有氮气口,在所述塔节靠近所述塔顶封头设置有气相出口,所述塔节的中心轴线与所述釜体的中心轴线重合。

14.进一步地,在所述的2-乙基蒽醌生产用精制釜中,所述釜体的外侧壁均设置有支撑支座。

15.进一步地,在所述的2-乙基蒽醌生产用精制釜中,所述釜体靠近所述塔节分别设置有进料口和人孔,所述釜体底部设置有出渣口;所述夹套的底部设置有导热油进口,所述夹套的顶部两侧分别设有导热油出口。

16.本发明还提供一种2-乙基蒽醌的精制工艺,采用上述的2-乙基蒽醌生产用精制釜,包括以下步骤:

17.将导热油填充满填充空间后,在真空环境下,将2-乙基蒽醌粗品投入到釜体内,启动搅拌器,利用导热油传递的热对釜体内的2-乙基蒽醌粗品进行精制。

18.进一步地,在所述的2-乙基蒽醌的精制工艺中,所述导热油的温度为240~260℃。

19.进一步地,在所述的2-乙基蒽醌的精制工艺中,所述搅拌器的转速为0~120r/min;搅拌反应时间30~50min;真空环境下的压强为:-0.098mpa。

20.本发明具有以下有益效果:

21.1、本发明通过在釜体侧壁增加搅拌器,由于增加搅拌,反应物料的传热均匀,减少了反应汽带液现象并缩短了精馏的整体时间同时减缓了物料的结焦。同时本发明减少二段高真空精馏过程中气带液现场,使反应更加平稳。物料在搅拌条件下加热,整体受热更加均匀,能有效减缓物料结焦,有利于延长精制釜生产周期。保持结焦物料高温状态放料,不需要精制釜降温检修,能有利于提高生产效率。

22.2、本发明的精制釜能在保温环境中实现对残渣的排出,该保温温度高于残渣的固化温度,极大的降低了结焦的产生。

附图说明

23.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

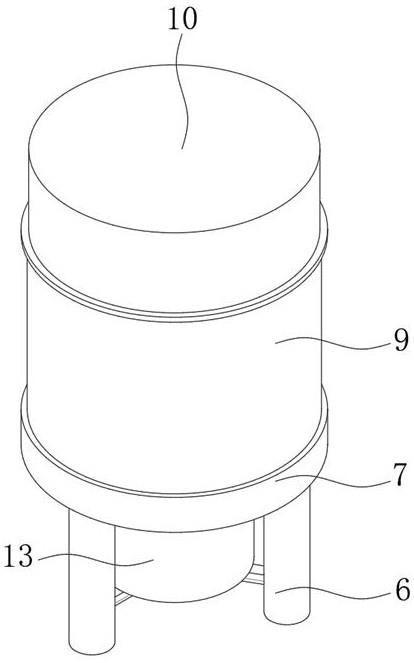

24.图1为本发明的2-乙基蒽醌生产用精制釜的结构示意图。

25.图中:10-釜体,101-进料口,102-人孔,102-出渣口,11-搅拌器,111-电机,112-连接杆,113-搅拌叶片,12-支撑支座,20-塔节,201-气相出口,21-栅格板,22-丝网填料层,23-塔顶封头,231-氮气口,30-夹套,301-导热油进口,302-导热油出口,31-填充空间。

具体实施方式

26.以下结合实施例及附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

27.本发明的2-乙基蒽醌的精制工艺,采用上述的2-乙基蒽醌生产用精制釜,包括以下步骤:

28.将导热油填充满填充空间后,在真空环境下,将2-乙基蒽醌粗品投入到釜体内,启动搅拌器,利用导热油传递的热对釜体内的2-乙基蒽醌粗品进行精制。

29.具体地,从导热油进口加入导热油填充满填充空间,导热油从导热油出口排出,对釜体进行预热,持续循环补充导热油;

30.在真空环境下,将2-乙基蒽醌粗品从进料口中投入到釜体内,启动所述搅拌器,利用导热油传递的热对釜体内的2-乙基蒽醌粗品进行精制;

31.精制过程中产生的2-乙基蒽醌气体依次经栅板、丝网填料层过滤后从气相出口排出,产生的结焦从出渣口排出。

32.实施例1:

33.请参照图1,本发明的2-乙基蒽醌生产用精制釜,包括:釜体10和塔节20,塔节20连接在釜体10上端且与釜体10连通。在本发明中,釜体10和塔节20的连接处通过连接件固定(图中未指出),连接件包括用于连接的连接法兰,用于连接的垫片,用于连接固定的螺柱和螺母。连接件便于对釜体10和塔节20的安装固定,同时拆卸维修也方便。

34.釜体10外壁沿釜体10的体身套设有夹套30,夹套30与釜体10之间形成填充空间31,且填充空间31内填充有导热油,导热油用于对釜体10进行加热,加热更加均匀,且更便于控制加热温度。夹套30的底部设置有导热油进口301,夹套30的顶部两侧分别设有导热油出口302,导热油从导热油进口301加入,将填充空间31填充满,导热油再从导热油出口302排出,持续循环补充导热油,维持对釜体10的加热温度。

35.在釜体10侧壁还倾斜向下设置有搅拌器11,搅拌器11包括:电机111、连接杆112和搅拌叶片113,连接杆112一端连接在电机111的输出端,连接杆112另一端连接有搅拌叶片113,连接杆112倾斜向下设置,且搅拌叶片113靠近釜体10的釜底。要知道传统工艺中蒽醌精制工序采用无搅拌单釜负压精馏,随着反应时间精馏残渣会在反应釜底部结焦。需要定时降低反应釜温度,打开检修人口,人工清理结焦,整个精制过程十分不方便。

36.本发明通过在釜体10侧壁增加搅拌器11,由于增加搅拌,反应物料的传热均匀,减少了反应汽带液现象并缩短了精馏的整体时间同时减缓了物料的结焦。同时本发明减少二段高真空精馏过程中气带液现场,使反应更加平稳。物料在搅拌条件下加热,整体受热更加均匀,能有效减缓物料结焦,有利于延长精制釜生产周期。保持结焦物料高温状态放料,不需要精制釜降温检修,能有利于提高生产效率。

37.本发明的精制釜能在保温环境中实现对残渣的排出,该保温温度高于残渣的固化温度,极大的降低了结焦的产生。

38.在釜体10靠近塔节20分别设置有进料口101和人孔102,进料口101用于放料,同时进料口101还可以作为氮气口231调节真空,人孔102用于对观察和检修。釜体10底部设置有

出渣口102,用于排出结焦。在本发明中,结焦物料通过冷油槽借料冷却

39.釜体10的外侧壁均设置有支撑支座12,支撑支座12用于对釜体10进行固定。

40.塔节20与釜体10的连接处还设置有栅格板21,塔节20内设置有丝网填料层22,栅格板21和丝网填料层22用于对精制升华的2-乙基蒽醌气体进行除尘过滤。

41.塔节20的顶部连接有塔顶封头23,塔顶封头23上开设有氮气口231,氮气口231用于调节真空度。在塔节20靠近塔顶封头23设置有气相出口201,气相出口201用于排出经过滤后的2-乙基蒽醌气体。在本发明中,塔节20的中心轴线与釜体10的中心轴线重合,维持蒸发气体的顺畅流通。

42.实施例2

43.本发明的2-乙基蒽醌的精制工艺,采用上述实施例1的2-乙基蒽醌生产用精制釜,包括以下步骤:

44.从所述导热油进口加入温度240~260℃的导热油填充满所述填充空间,导热油从所述导热油出口排出,对所述釜体进行预热,持续循环补充导热油;

45.在真空环境下,将2-乙基蒽醌粗品从所述进料口中投入到所述釜体内,启动所述搅拌器,利用导热油传递的热对所述釜体内的2-乙基蒽醌粗品进行精制;

46.精制过程中产生的2-乙基蒽醌气体依次经所述栅板、丝网填料层过滤后从所述气相出口排出,产生的结焦从所述出渣口排出。

47.在精制工艺中,所述搅拌器的转速为0~120r/min;搅拌反应时间30~50min;真空环境下的压强为:-0.098mpa。在反应完毕后,保持导热油的导热温度,温度高于在残渣的固化温度,在结焦物料具有流动性的时候,破除真空直接把反应残渣从釜体底部的出渣口放至底部方形冷油槽中。

48.在本发明中,进入精制釜粗品的液相温度已经达到120℃能直接脱除含有的轻组分,时间20~30min,在导热油的加热下升华20~30min,就能完成精制。

49.采用现有的精制釜,每一吨反应物料平均剩余结焦残渣2~3公斤,采用本发明的精制釜,每一吨反应物料平均剩余结焦残渣1~1.5公斤,结焦降低30~50%。

50.以上仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。