1.本发明属于冶金领域,具体涉及一种处理赤铁矿除铁尾气的方法。

背景技术:

2.在湿法炼锌过程中,除铁方法主要有黄钾铁矾法、针铁矿法和赤铁矿法,采用赤铁矿法除铁具有锌及伴生金属浸出率高、综合回收好、产渣量少、渣的过滤性好、渣含铁高(fe≥56%)等优点;而赤铁矿法除铁会产生大量夹带固体颗粒的排汽需要净化处理。传统的尾气洗涤方法中液固走向为反应釜、闪蒸槽排汽

→

排汽洗涤器

→

洗涤液储槽

→

1#冷却水储槽

→

冷却风扇

→

2#冷却水储槽

→

排汽洗涤塔,以此循环,该传统洗涤方法的缺点为洗涤液中固体颗粒无法排出洗涤系统,造成洗涤液含固越来越高,尾气洗涤效果不佳,新水用量大,尾气洗涤系统积渣严重,降低开机率,不利于湿法系统体积平衡的控制,影响生产运行。

3.因此,现有赤铁矿除铁尾气的洗涤方法有待改善。

技术实现要素:

4.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的一个目的在于提出一种处理赤铁矿除铁尾气的方法,使用该方法对赤铁矿除铁尾气进行处理,可以将尾气洗涤后液中的固体颗粒排出洗涤系统,降低赤铁矿除铁尾气洗涤系统的固含量,从而改善尾气洗涤效果,提高洗涤效率,有利于系统运行稳定。

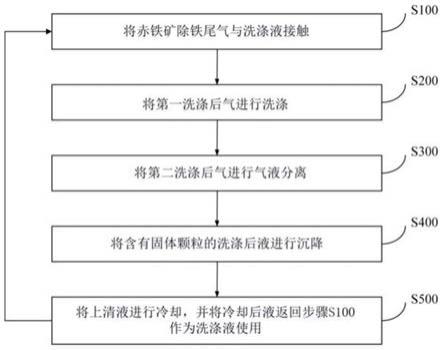

5.本发明提出了一种处理赤铁矿除铁尾气的方法。根据本发明的实施例,所述处理赤铁矿除铁尾气的方法包括:

6.(1)将赤铁矿除铁尾气与洗涤液接触,以便得到第一洗涤后气和含有固体颗粒的洗涤后液;

7.(2)将所述第一洗涤后气进行洗涤,以便得到第二洗涤后气;

8.(3)将所述第二洗涤后气进行气液分离,以便得到分离后气和分离后液;

9.(4)将所述含有固体颗粒的洗涤后液进行沉降,以便得到上清液和底流;

10.(5)将所述上清液进行冷却,以便得到冷却后液,并将所述冷却后液返回步骤(1)作为所述洗涤液使用。

11.根据本发明实施例的处理赤铁矿除铁尾气的方法,通过将赤铁矿除铁尾气与洗涤液进行接触,可以使尾气中大部分的固体颗粒进入洗涤液,并得到第一洗涤后气和含有固体颗粒的洗涤后液。然后对第一洗涤后气进行洗涤得到第二洗涤后气,使得到的第二洗涤后气得到充分净化,再对第二洗涤后气进行气液分离后得到分离后气和分离后液,该分离后气中的固含量极低,可以直接排空。然后对上述得到的含有固体颗粒的洗涤后液进行沉降,得到上清液和底流,并将沉降底流排出洗涤系统,从而能够不断地把固体颗粒排出洗涤系统,实现了有效控制系统固含量,降低了对尾气系统的清理频次,改善了尾气的洗涤效果,提高了洗涤效率,并且有利于系统运行稳定。最后通过将上清液进行冷却,得到冷却后液,并将冷却后液循环作为赤铁矿除铁尾气的洗涤液使用,大大提高了洗涤液的循环使用

率。

12.另外,根据本发明上述实施例还可以具有如下附加的技术特征:

13.在本发明的一些实施例中,在步骤(1)中,所述赤铁矿除铁尾气来自湿法炼锌赤铁矿法除铁过程。

14.在本发明的一些实施例中,在步骤(1)中,所述赤铁矿除铁尾气中包括o2、fe2o3、h2so4和znso4。

15.在本发明的一些实施例中,在步骤(1)中,所述赤铁矿除铁尾气的固含量为1~7g/l。

16.在本发明的一些实施例中,在步骤(1)中,所述赤铁矿除铁尾气与所述洗涤液的流量比为800~1200:1。由此,赤铁矿除铁尾气中的大部分固体颗粒可以进入洗涤液中。

17.在本发明的一些实施例中,在步骤(2)中,将所述第一洗涤后气供给至文氏管进行强化洗涤。由此,可以大大降低第一洗涤后气的固含量。

18.在本发明的一些实施例中,在步骤(4)中,所述沉降的时间为5~10小时。由此,可以对洗涤后液进行充分沉降,有利于后续进行固液分离时,将洗涤后液中尽可能多的固体颗粒排出洗涤系统,并得到固含量低的上清液。

19.在本发明的一些实施例中,在步骤(5)中,所述冷却后液中固含量不高于1g/l。由此,可以将冷却后液返回至步骤(1)中作为洗涤液使用。

20.在本发明的一些实施例中,在步骤(5)中,所述冷却后液的温度不高于40摄氏度。由此,将冷却后液返回步骤(1)作为洗涤液使用时可以对高温赤铁矿除铁尾气进行冷却。

21.在本发明的一些实施例中,进一步包括:(6)将步骤(4)中分离得到的所述底流供给至浓密机中分离,并将分离后的浓密底流与赤铁矿渣混合。由此,可以将固体颗粒排出洗涤系统,从而降低赤铁矿除铁尾气洗涤系统的固含量,提高洗涤效率,有利于系统稳定运行。

22.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

23.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

24.图1是根据本发明一个实施例的处理赤铁矿除铁尾气的方法流程示意图;

25.图2是根据本发明再一个实施例的处理赤铁矿除铁尾气的方法流程示意图;

26.图3是根据本发明一个实施例的处理赤铁矿除铁尾气的工艺流程简图。

具体实施方式

27.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

28.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者

隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

29.本发明提出了一种处理赤铁矿除铁尾气的方法。根据本发明的实施例,参考图1,该方法包括:

30.s100:将赤铁矿除铁尾气与洗涤液接触

31.该步骤中,参考图1-3,通过将赤铁矿除铁尾气送至排汽洗涤塔中采用洗涤液进行喷淋,赤铁矿尾气与洗涤液充分接触,尾气中大部分的固体颗粒进入洗涤液中,从而得到第一洗涤后气和含有固体颗粒的洗涤后液。需要说明的是,本领域技术人员可以根据实际需要对排汽洗涤塔的具体类型进行选择,只要能实现上述功能即可。同时本领域技术人员可以根据实际需要对洗涤液的类型进行选择,只要能实现对赤铁矿除铁尾气的洗涤即可,例如,洗涤液为生产水。进一步地,所述赤铁矿除铁尾气来自湿法炼锌赤铁矿法除铁过程,是o2与fe

2

反应后的残留气体和蒸汽的混合物。所述赤铁矿除铁尾气中主要包括o2、fe2o3、h2so4和znso4,还含有其它微量的硫酸盐。所述赤铁矿除铁尾气的固含量为1~7g/l。所述赤铁矿除铁尾气与所述洗涤液的流量比为800~1200:1,优选流量比为1000:1。发明人发现,若赤铁矿尾气与洗涤液的流量比过小,会导致洗涤效率低下;而若赤铁矿尾气与洗涤液的流量比过大,则不利于尾气与洗涤液充分接触,尾气中的固体颗粒不能很好地进入洗涤液中,从而导致洗涤效果不理想。

32.s200:将第一洗涤后气进行洗涤

33.该步骤中,通过对步骤s100中得到的第一洗涤后气进行洗涤,以便得到第二洗涤后气。优选地,将第一洗涤后气供给至文氏管进行强化洗涤。赤铁矿除铁尾气经过步骤s100的半精细洗涤后,仍有一部分固体颗粒悬浮于第一洗涤后气中,由于所剩固体颗粒更细,不能被洗涤喷水所润湿,必须用强大的外加力量来使其凝聚成大颗粒而与第一洗涤后气分离。通过采用文氏管进行强化洗涤,第一洗涤后气由文氏管的进气管进入收缩管后流速逐渐增大,在喉管处气体流速达到最大值。洗涤液通过沿喉管周边均匀分布的喷嘴进入,液滴被高速气流雾化和加速。在喉口处的第一洗涤后气与洗涤液进行充分接触,并达到饱和,固体颗粒表面附着的气膜被冲破,使固体颗粒被洗涤液润湿,发生激烈的凝聚。在扩散管中,气流速度减小,压力回升,以固体颗粒为凝结核的凝聚作用形成,凝聚成粒径较大的含固体颗粒水滴,易于被捕集。需要说明的是,本领域技术人员可以根据实际需要对文氏管的具体类型进行选择,只要能够实现上述功能即可。上述对洗涤液类型的选择同样适用于该步骤,此处不再赘述。

34.s300:将第二洗涤后气进行气液分离

35.该步骤中,通过将在步骤s200中进行强化洗涤后得到的第二洗涤后气供给至气液分离器中进行气液分离,从而得到分离后气和分离后液,并将分离后气进行排空,从而完成对赤铁矿除铁尾气的净化。需要说明的是,本领域技术人员可以根据实际需要对气液分离器的具体类型进行选择,只要能够实现上述功能即可。

36.s400:将含有固体颗粒的洗涤后液进行沉降

37.该步骤中,通过将步骤s100中得到的洗涤后液供给至洗涤后液储槽后泵送至沉降槽,并对洗涤后液中的固体颗粒进行沉降分离,以便得到上清液和底流。需要说明的是,所述洗涤后液储槽和沉降槽为本领域常规设备,此处不再赘述。进一步地,所述沉降的时间为

5~10小时,优选沉降时间为6~7小时。发明人发现,若沉降时间过短,得到的上清液中仍含有大量固体颗粒,这部分固体颗粒无法被排出洗涤系统,从而造成洗涤液中固含量越来越高,尾气洗涤系统积渣严重,影响生产运行;而若沉降时间过长,则洗涤后液中的固体颗粒早已沉降至底流中,从而造成时间上的浪费,进一步导致生产效率的降低。

38.s500:将上清液进行冷却,并将冷却后液返回步骤s100作为洗涤液使用

39.该步骤中,通过将步骤s400中沉降后得到的上清液进行冷却,以便得到冷却后液,并将冷却后液返回至步骤s100中重新作为洗涤液使用。进一步地,所述冷却后液中固含量不高于1g/l。发明人发现,若固含量过高,会降低冷却后液的循环利用率,并造成尾气洗涤系统固含量越来越高,尾气洗涤效果不佳,尾气洗涤系统积渣严重,影响生产运行。进一步地,所述冷却后液的温度不高于40摄氏度。发明人发现,若冷却后液的温度过高,则不利于将冷却后液返回步骤s100作为洗涤液使用时对高温赤铁矿除铁尾气进行冷却。

40.进一步地,参考图2-3,上述处理赤铁矿除铁尾气的方法包括步骤s600:将步骤s400中分离得到的底流供给至浓密机中分离,并将分离后的浓密底流与赤铁矿渣混合

41.该步骤中,通过将步骤s400中分离得到的沉降底流供给至浓密机中进行分离,并将分离后的浓密底流与赤铁矿渣混合,从而可以将洗涤后液中的固体颗粒不断地排出尾气洗涤系统,降低了尾气洗涤系统的固含量和对尾气系统的清理频次,改善了尾气洗涤效果,提高了洗涤效率,有利于系统运行稳定。需要说明的是,本领域技术人员可以根据实际需要对浓密机的具体类型进行选择,只要能够实现上述功能即可。

42.发明人发现,通过将赤铁矿尾气送至排汽洗涤塔采用洗涤液进行喷淋,赤铁矿尾气与洗涤液充分接触,可以使尾气中大部分的固体颗粒进入洗涤液,分别得到第一洗涤后气和含有固体颗粒的洗涤后液。然后在文氏管中对第一洗涤后气进行强化洗涤,得到第二洗涤后气,使得到的第二洗涤后气得到充分净化,再对第二洗涤后气利用气液分离器进行气液分离后得到分离后气和分离后液,该分离后气中的固含量极低,可以直接排空。再对上述得到的含有固体颗粒的洗涤后液在沉降槽中进行沉降,分别得到沉降底流和上清液。然后将上清液进行冷却,得到冷却后液,该冷却后液中的固含量极低,因此可以将该冷却后液返回至排气洗涤塔中作为赤铁矿除铁尾气的洗涤液使用,从而提高了洗涤液的循环利用率。最后将沉降底流供给至浓密机中进行分离,并将分离后的浓密底流与赤铁矿渣混合,从而可以将固体颗粒不断地排出洗涤系统,实现了有效控制系统固含量,降低了对尾气系统的清理频次,改善了尾气的洗涤效果,提高了洗涤效率,并且有利于系统运行稳定。

43.下面详细描述本发明的实施例,需要说明的是下面描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。另外,如果没有明确说明,在下面的实施例中所采用的所有试剂均为市场上可以购得的,或者可以按照本文或已知的方法合成的,对于没有列出的反应条件,也均为本领域技术人员容易获得的。

44.实施例1

45.步骤1:将赤铁矿除铁尾气送至排汽洗涤塔采用生产水作为洗涤液进行喷淋,得到第一洗涤后气和含有固体颗粒的洗涤后液,其中所述赤铁矿除铁尾气来自湿法炼锌赤铁矿法除铁过程,是o2与fe

2

反应后的残留气体和蒸汽的混合物。所述赤铁矿除铁尾气中包括o2、fe2o3、h2so4、znso4等。所述赤铁矿除铁尾气的固含量为5g/l。赤铁矿除铁尾气与洗涤液的流量比为1000:1;

46.步骤2:将上述第一洗涤后气供给至文氏管中进行强化洗涤,得到第二洗涤后气;

47.步骤3:将上述第二洗涤后气供给至气液分离器中进行气液分离,得到分离后气和分离后液,并将分离后气进行排空;

48.步骤4:将步骤1中得到的洗涤后液供给至沉降槽进行沉降,沉降时间为6小时,沉降结束后得到上清液和底流;

49.步骤5:将上清液进行冷却,冷却至40摄氏度,得到冷却后液,所述冷却后液的固含量为小于1g/l,最后将冷却后液返回步骤1作为洗涤剂使用。

50.步骤6:将沉降底流送至赤铁矿浓密机中进行分离,并将分离后的浓密底流与赤铁矿渣混合。

51.实施例2

52.步骤1:将赤铁矿除铁尾气送至排汽洗涤塔采用生产水作为洗涤液进行喷淋,得到第一洗涤后气和含有固体颗粒的洗涤后液,其中所述赤铁矿除铁尾气来自湿法炼锌赤铁矿法除铁过程,是o2与fe

2

反应后的残留气体和蒸汽的混合物。所述赤铁矿除铁尾气中包括o2、fe2o3、h2so4、znso4等。所述赤铁矿除铁尾气的固含量为3g/l。赤铁矿除铁尾气与洗涤液的流量比为1200:1;

53.步骤2:将上述第一洗涤后气供给至文氏管中进行强化洗涤,得到第二洗涤后气;

54.步骤3:将上述第二洗涤后气供给至气液分离器中进行气液分离,得到分离后气和分离后液,并将分离后气进行排空;

55.步骤4:将步骤1中得到的洗涤后液供给至沉降槽进行沉降,沉降时间为6小时,沉降结束后得到上清液和底流;

56.步骤5:将上清液进行冷却,冷却至40摄氏度,得到冷却后液,所述冷却后液的固含量为小于1g/l,最后将冷却后液返回步骤1作为洗涤剂使用。

57.步骤6:将沉降底流送至赤铁矿浓密机中进行分离,并将分离后的浓密底流与赤铁矿渣混合。

58.实施例3

59.步骤1:将赤铁矿除铁尾气送至排汽洗涤塔采用生产水作为洗涤液进行喷淋,得到第一洗涤后气和含有固体颗粒的洗涤后液,其中所述赤铁矿除铁尾气来自湿法炼锌赤铁矿法除铁过程,是o2与fe

2

反应后的残留气体和蒸汽的混合物。所述赤铁矿除铁尾气中包括o2、fe2o3、h2so4、znso4等。所述赤铁矿除铁尾气的固含量为7g/l。赤铁矿除铁尾气与洗涤液的流量比为900:1;

60.步骤2:将上述第一洗涤后气供给至文氏管中进行强化洗涤,得到第二洗涤后气;

61.步骤3:将上述第二洗涤后气供给至气液分离器中进行气液分离,得到分离后气和分离后液,并将分离后气进行排空;

62.步骤4:将步骤1中得到的洗涤后液供给至沉降槽进行沉降,沉降时间为8小时,沉降结束后得到上清液和底流;

63.步骤5:将上清液进行冷却,冷却至40摄氏度,得到冷却后液,所述冷却后液的固含量为小于1g/l,最后将冷却后液返回步骤1作为洗涤剂使用。

64.步骤6:将沉降底流送至赤铁矿浓密机中进行分离,并将分离后的浓密底流与赤铁矿渣混合。

65.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

66.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。