1.本发明属于化合物分离精制技术领域,具体涉及一种中间体间苯二亚甲基二氨基甲酸乙酯溶液分离精制净化的方法、装置及用途。

背景技术:

2.异氰酸酯是具有异氰酸根(n=c=o)官能团的特殊化学品,是生产聚氨酯产品的重要原料。间苯二亚甲基二异氰酸酯(xdi)属于脂肪族二异氰酸酯,xdi由于在苯环与异氰酸酯基之间引入了亚甲基,阻止了苯环大分子共轭效应对

–

nco基的影响,使xdi的异氰酸酯基团本身更稳定,因而性质接近于脂肪族异氰酸酯。与己二异氰酸酯(hdi)、异佛尔酮二异氰酸酯(ipdi)及对苯二异氰酸酯(ppdi)相比,xdi具有更优的加成反应性,其黏合性能优异,在耐光、保色性和耐热性等方面性能优异,主要应用于耐黄变涂料、户外密封剂、聚氨酯皮革和胶黏剂、高档聚氨酯弹性体等领域;同时由于xdi具有更高的反射指数和气体阻隔性,还可以应用于高档聚氨酯眼镜片领域和xdi型聚合物光化学材料等高端领域。

3.目前,xdi的工业生产工艺是间苯二甲胺(xda)光气成盐法。光气法在生产中使用剧毒的光气,且在生产过程中产生较多氯化氢副产物,对设备的耐高温、控温、抗腐蚀性等要求较高,安全风险大。因此,绿色合成异氰酸酯近年来越来越受到重视。在绿色合成异氰酸酯的方法中,氨基甲酸酯的热分解法成为非光气合成异氰酸酯的研究热点之一。该方法分为两个过程,首先是氨基甲酸酯中间体的合成,然后氨基甲酸酯热分解得到异氰酸酯,其中,氨基甲酸酯中间体的合成是热解法制备异氰酸酯的关键。

4.cn110467546a公开了一种制备间苯二亚甲基二异氰酸酯的方法,该方法包括:将间苯二亚甲基二氨基甲酸乙酯溶于有机溶剂,在保护性气体吹扫下进行热分解反应,得到所述间苯二亚甲基二异氰酸酯,但并未提及中间体间苯二亚甲基二氨基甲酸乙酯(xdc)分离精制的方法,而中间体的纯度对异氰酸酯品质具有重要的影响。

5.因此,提供一种可高效分离中间体间苯二亚甲基二氨基甲酸乙酯(xdc)溶液的方法成为当前亟待解决的问题。

技术实现要素:

6.针对现有技术存在的问题,本发明的目的在于提供一种中间体间苯二亚甲基二氨基甲酸乙酯溶液分离精制净化的方法、装置及用途,所述方法根据间苯二亚甲基二氨基甲酸乙酯溶液以及所含杂质的性质,设计了分离精制净化流程,保证了间苯二亚甲基二氨基甲酸乙酯收率与纯度的同时,有效回收了各种试剂,具较好的应用前景。

7.为达此目的,本发明采用以下技术方案:第一方面,本发明提供了一种中间体间苯二亚甲基二氨基甲酸乙酯溶液分离精制净化的方法,所述方法包括以下步骤:将xdc溶液依次进行闪蒸,第一精馏、第二精馏,一级洗涤、一级油水分离、第一蒸

发、第二蒸发、二级洗涤、二级油水分离以及脱水处理后,得到精制净化xdc。

8.本发明中,xdc即指间苯二亚甲基二氨基甲酸乙酯。

9.以下作为本发明优选的技术方案,但不作为本发明提供的技术方案的限制,通过以下技术方案,可以更好地达到和实现本发明的技术目的和有益效果。

10.作为本发明优选的技术方案,所述方法更具体的操作包括:(1)将xdc溶液进行闪蒸,顶部分离部分溶剂,底部得到xdc第一浓缩液;(2)将步骤(1)得到的xdc第一浓缩液进行第一精馏,塔顶分离剩余溶剂,塔底得到xdc第二浓缩液;(3)将步骤(2)得到的xdc第二浓缩液进行第二精馏,塔顶分离羰化剂,塔底得到第一粗xdc;(4)将步骤(3)得到的第一粗xdc进行一级洗涤;(5)经步骤(4)所述一级洗涤后的混合物进行一级油水分离,得到第二粗xdc;(6)将步骤(5)得到的第二粗xdc进行第一蒸发,得到第三粗xdc;(7)将步骤(6)得到的第三粗xdc进行第二蒸发,得到第一精制xdc;(8)将步骤(7)得到的第一精制xdc进行二级洗涤;(9)经步骤(8)所述二级洗涤后的混合物进行二级油水分离,第二精制xdc;(10)将步骤(9)得到的第二精制xdc进行脱水处理,得到精制净化xdc。

11.本发明中,高温高压下合成的xdc溶液中包括xdc、溶剂、羰化剂以及乙醇等物质,由于xdc与羰化剂均为热敏性物质,分离较为困难,所述制备方法先将溶剂分离出来,再依次分离羰化剂,乙醇等物质,才能得到高品质xdc,为后续制备异氰酸酯提供原料。

12.优选地,所述溶剂包括直链烷烃、环烷烃、卤代烷烃、苯、甲苯、二甲苯、氯苯、邻二氯苯、对二氯苯、一氯联苯、二苯基甲烷、对苯二甲酸二烷基酯、邻苯二甲酸二乙酯、环烷油、十氢化萘中的任意一种或至少两种的组合,所述组合典型但非限制性实例有:苯、甲苯和二甲苯的组合,邻二氯苯、对二氯苯和一氯联苯的组合,直链烷烃和环烷烃的组合等。

13.优选地,所述羰化剂包括氨基甲酸酯,碳酸脂,尿素。

14.作为本发明优选的技术方案,所述一级洗涤和所述二级洗涤采用的洗涤剂独立地包括纯水或酸性溶液。

15.作为本发明优选的技术方案,所述第二精馏的操作温度为0-200℃,例如0℃、30℃、50℃、80℃、100℃、150℃或200℃等;压力为200pa-5kpa,例如200pa、500pa、800pa、1kpa、2kpa、3kpa、4kpa或5kpa等,上述数值的选择并不仅限于所列举的数值,在各自的数值范围内其他未列举的数值同样适用。

16.本发明中,分离羰化剂时的压力十分重要(这里指绝对压力)。若压力过大,会导致分离温度过高,羰化剂变质;若压力过小,则会使冷凝器冷凝温度过低,能耗高,同时对于氨基甲酸酯和尿素羰化剂来说,会堵塞冷凝器,导致无法正常运行。

17.作为本发明优选的技术方案,所述第二蒸发为分子蒸馏,所述分子蒸馏的操作温度为0-300℃,例如0℃、30℃、50℃、80℃、100℃、150℃、200℃、250℃或300℃等;压力为0.1pa-5kpa,例如0.1pa、1pa、10pa、50pa、100pa、200pa、500pa、800pa、1kpa、2kpa、3kpa、4kpa或5kpa等。

18.本发明中,分子蒸发的压力对中间体间苯二亚甲基二氨基甲酸乙酯稳定性和能耗

有影响(这里指绝对压力)。若分子蒸发的压力过低,会导致运行能耗升高和设备成本增加;若分子蒸发的压力过高,则会中间体间苯二亚甲基二氨基甲酸乙酯变质。

19.第二方面,本发明提供了一种中间体间苯二亚甲基二氨基甲酸乙酯溶液分离精制净化的装置,第一方面所述的方法采用所述装置进行,所述装置包括依次连接的第一分离单元、第二分离单元、第三分离单元,一级洗涤单元、一级油水分离单元,第一蒸发单元,第二蒸发单元、二级洗涤单元、二级油水分离单元以及脱水单元。

20.作为本发明优选的技术方案,所述第一分离单元包括闪蒸罐。

21.所述第二分离单元包括溶剂分离塔。

22.所述第三分离单元包括羰化剂分离塔。

23.所述一级洗涤单元包括一级洗涤罐。

24.所述一级油水分离单元包括一级油水分离器。

25.所述第一蒸发单元包括薄膜蒸发器。

26.所述第二蒸发单元包括短程蒸发器。

27.所述二级洗涤单元包括二级洗涤罐。

28.所述二级油水分离单元包括二级油水分离器。

29.所述脱水单元包括汽提塔。

30.作为本发明优选的技术方案,所述溶剂分离塔的再沸器与所述羰化剂分离塔的再沸器独立地包括降膜蒸发器、刮膜蒸发器或升膜蒸发器中的任意一种。

31.作为本发明优选的技术方案,所述羰化剂分离塔包括填料塔、筛板塔或浮阀塔中的任意一种。

32.第三方面,本发明提供了第一方面所述方法的用途,所述方法用于非光气法制备异氰酸酯领域。

33.与现有技术相比,本发明具有以下有益效果:(1)本发明所述方法根据xdc以及溶液中所含杂质的性质,设计的一系列分离流程能够安全稳定地实现xdc的分离精制净化,彻底脱除xdc溶液中的杂质,使得产品中杂质离子以及金属氧化物残留量<10ppm,提高产品品质;(2)本发明所述方法还能高效回收羰化剂与溶剂,循环利用,具有一定的经济性,有利于工业化应用。

附图说明

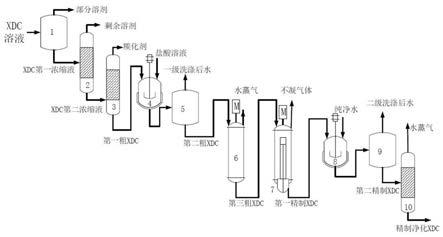

34.图1是本发明实施例1提供的一种中间体间苯二亚甲基二氨基甲酸乙酯溶液分离精制净化方法的流程示意图。

35.其中,1-闪蒸罐,2-溶剂分离塔,3-羰化剂分离塔,4-一级洗涤罐,5-一级油水分离器,6-薄膜蒸发器,7-短程蒸发器,8-二级洗涤罐,9-二级油水分离器,10-汽提塔。

具体实施方式

36.为更好地说明本发明,便于理解本发明的技术方案,下面对本发明进一步详细说明。但下述的实施例仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明保护范围以权利要求书为准。

37.以下所有实施例和对比例中,选用的溶剂分离塔2的再沸器为降膜蒸发器,羰化剂分离塔3的再沸器为刮膜蒸发器;选用的羰化剂分离塔3为填料塔。

38.以下为本发明典型但非限制性实施例:实施例1:本实施例提供了一种中间体间苯二亚甲基二氨基甲酸乙酯溶液分离精制净化的方法,所述方法的流程示意图如图1所示,所述方法包括以下步骤:提供高温高压(3.2mpa、200℃)下合成的xdc溶液,所述xdc溶液中的主要组分包括中间体间苯二亚甲基二氨基甲酸乙酯、溶剂乙醇、羰化剂氨基甲酸乙酯以及微量杂质和副产物。

39.(1)将所述xdc溶液送至闪蒸罐1,在0.2mpa下进行闪蒸,顶部分离部分溶剂乙醇,底部得到温度降至110℃的xdc第一浓缩液;(2)将步骤(1)得到的xdc第一浓缩液输送至溶剂分离塔2进行第一精馏(压力为30kpa,塔釜温度为120℃),塔顶分离剩余溶剂乙醇,塔底得到xdc第二浓缩液;(3)将步骤(2)得到的xdc第二浓缩液输送至羰化剂分离塔3进行第二精馏(压力为2kpa,塔釜温度为110℃),塔顶分离羰化剂氨基甲酸乙酯,塔底得到第一粗xdc;(4)将步骤(3)得到的第一粗xdc送至一级洗涤罐4,在110℃和0.2mpa的条件下,采用等体积的盐酸溶液(ph=4)进行一级洗涤,洗涤30min;(5)经步骤(4)所述一级洗涤后的混合物送至一级油水分离器5,进行一级油水分离,得到第二粗xdc;(6)将步骤(5)得到的第二粗xdc送至薄膜蒸发器6进行第一蒸发(压力为1kpa,温度为110℃),得到第三粗xdc;(7)将步骤(6)得到的第三粗xdc送至短程蒸发器7进行第二蒸发(压力为200pa,温度为220℃),得到第一精制xdc;(8)将步骤(7)得到的第一精制xdc送至二级洗涤罐8,在110℃和0.2mpa的条件下,采用等体积的纯净水进行二级洗涤,洗涤30min;(9)经步骤(8)所述二级洗涤后的混合物送至二级油水分离器9,进行二级油水分离,第二精制xdc;(10)将步骤(9)得到的第二精制xdc送至汽提塔10进行脱水处理,在120℃和压力20kpa的条件下采用氮气吹扫,得到精制净化xdc。

40.实施例2:本实施例提供了一种中间体间苯二亚甲基二氨基甲酸乙酯溶液分离精制净化的方法,所述方法包括以下步骤:提供高温高压(3.6mpa、210℃)下合成的xdc溶液,所述xdc溶液中的主要组分包括中间体间苯二亚甲基二氨基甲酸乙酯、溶剂乙醇、羰化剂氨基甲酸乙酯以及微量杂质和副产物。

41.(1)将所述xdc溶液送至闪蒸罐1,在0.1mpa下进行闪蒸,顶部分离部分溶剂乙醇,底部得到温度降至85℃的xdc第一浓缩液;(2)将步骤(1)得到的xdc第一浓缩液输送至溶剂分离塔2进行第一精馏(压力为

50kpa,塔釜温度为130℃),塔顶分离剩余溶剂乙醇,塔底得到xdc第二浓缩液;(3)将步骤(2)得到的xdc第二浓缩液输送至羰化剂分离塔3进行第二精馏(压力为800pa,塔釜温度为110℃),塔顶分离羰化剂氨基甲酸乙酯,塔底得到第一粗xdc;(4)将步骤(3)得到的第一粗xdc送至一级洗涤罐4,在110℃和0.3mpa的条件下,采用等体积的盐酸溶液(ph=5)进行一级洗涤,洗涤30min;(5)经步骤(4)所述一级洗涤后的混合物送至一级油水分离器5,进行一级油水分离,得到第二粗xdc;(6)将步骤(5)得到的第二粗xdc送至薄膜蒸发器6进行第一蒸发(压力为1kpa,温度为140℃),得到第三粗xdc;(7)将步骤(6)得到的第三粗xdc送至短程蒸发器7进行第二蒸发(压力为5pa,温度为205℃),得到第一精制xdc;(8)将步骤(7)得到的第一精制xdc送至二级洗涤罐8,在110℃和0.3mpa的条件下,采用等体积的纯净水进行二级洗涤,洗涤30min;(9)经步骤(8)所述二级洗涤后的混合物送至二级油水分离器9,进行二级油水分离,第二精制xdc;(10)将步骤(9)得到的第二精制xdc送至汽提塔10进行脱水处理,在120℃和压力20kpa的条件下采用氮气吹扫,得到精制净化xdc。

42.实施例3:本实施例提供了一种中间体间苯二亚甲基二氨基甲酸乙酯溶液分离精制净化的方法,所述方法包括以下步骤:提供高温高压(1.7mpa、180℃)下合成的xdc溶液,所述xdc溶液中的主要组分包括中间体间苯二亚甲基二氨基甲酸乙酯、碳酸二乙酯、乙醇以及微量杂质和副产品。

43.(1)将所述xdc溶液送至闪蒸罐1,在0.15mpa下进行闪蒸,顶部分离部分溶剂乙醇,底部得到温度降至110℃的xdc第一浓缩液;(2)将步骤(1)得到的xdc第一浓缩液输送至溶剂分离塔2进行第一精馏(压力为80kpa,塔釜温度为90℃),塔顶分离剩余溶剂乙醇,塔底得到xdc第二浓缩液;(3)将步骤(2)得到的xdc第二浓缩液输送至羰化剂分离塔3进行第二精馏(压力为50kpa,塔釜温度为100℃),塔顶分离羰化剂碳酸二乙酯,塔底得到第一粗xdc;(4)将步骤(3)得到的第一粗xdc送至一级洗涤罐4,在110℃和0.2mpa的条件下,采用等体积的盐酸溶液(ph=5)进行一级洗涤,洗涤30min;(5)经步骤(4)所述一级洗涤后的混合物送至一级油水分离器5,进行一级油水分离,得到第二粗xdc;(6)将步骤(5)得到的第二粗xdc送至薄膜蒸发器6进行第一蒸发(压力为2kpa,温度为110℃),得到第三粗xdc;(7)将步骤(6)得到的第三粗xdc送至短程蒸发器7进行第二蒸发(压力为100pa,温度为200℃),得到第一精制xdc;(8)将步骤(7)得到的第一精制xdc送至二级洗涤罐8,在110℃和0.3mpa的条件下,采用等体积的纯净水进行二级洗涤,洗涤30min;(9)经步骤(8)所述二级洗涤后的混合物送至二级油水分离器9,进行二级油水分

离,第二精制xdc;(10)将步骤(9)得到的第二精制xdc送至汽提塔10进行脱水处理,在120℃和压力20kpa的条件下采用氮气吹扫,得到精制净化xdc。

44.实施例4:本实施例提供了一种中间体间苯二亚甲基二氨基甲酸乙酯溶液分离精制净化的方法,所述方法参照实施例2中的方法,区别仅在于:步骤(3)中第二精馏的压力为10kpa。

45.实施例5:本实施例提供了一种中间体间苯二亚甲基二氨基甲酸乙酯溶液分离精制净化的方法,所述方法参照实施例2中的方法,区别仅在于:步骤(7)中第二蒸发的压力为10kpa。

46.对比例1:本对比例提供了一种中间体间苯二亚甲基二氨基甲酸乙酯溶液分离精制净化的方法,所述方法参照实施例1中的方法,区别仅在于:不进行步骤(8)-(10),即不进行二级洗涤、二级油水分离以及脱水处理。

47.计算实施例1-5和对比例1中溶剂、羰化剂以及产品xdc的收率,结果见表1;并针对得到的产品xdc,测定其纯度、色泽、水含量、游离离子含量以及金属氧化物含量,结果见表2。

48.表1表2

从实施例1-3可以看出,本发明所述方法通过一系列分离流程的设计,并控制分离过程中的条件,可使溶剂收率达95.5%以上,羰化剂收率达98.4%以上,产品xdc收率达98.2%以上,且对于得到产品xdc,其纯度可达99.78%以上,水含量、游离离子含量以及金属氧化物含量均在10ppm以下;实施例4中在分离羰化剂(第二精馏)时压力过高,导致羰化剂氨基甲酸乙酯变质,影响羰化剂回收率大幅度下降,增加第一蒸发和第二蒸发难度;实施例5中在进行短程蒸发(第二蒸发)时,压力过大,导致中间体xdc大量变质,影响产品质量。

49.对比例1中,仅进行了一次洗涤和一次油水分离,再经过两次蒸发后,得到的产品仍然含有较多杂质,产品品质较差。

50.综合上述实施例和对比例可以看出,本发明所述方法根据xdc以及溶液中所含杂质的性质,设计的一系列分离流程能够安全稳定地实现xdc的分离精制净化,彻底脱除xdc溶液中的杂质,使得产品中杂质离子以及金属氧化物残留量<10ppm,提高产品品质;所述方法还能高效回收羰化剂与溶剂,使溶剂收率达95.5%以上,羰化剂收率达98.4%以上,产品xdc收率达98.2%以上,循环利用,具有一定的经济性,有利于工业化应用。申请人声明,本发明通过上述实施例来说明本发明的详细方法,但本发明并不局限于上述详细方法,即不意味着本发明必须依赖上述详细方法才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明操作的等效替换及辅助操作的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。