1.本技术涉及钢管加工技术领域,尤其是涉及一种不锈钢管的加工装置及加工方法。

背景技术:

2.燃气管道使用的钢管是由钢带生产加工而成,钢带作为加工原料,经过定型、焊接、切割等工序后形成钢管。

3.申请公布号为cn109108077a的中国专利文件公开了一种钢管轧制生产线,沿进料方向上依次包括粗成型段、精成型段、导向装置、焊接装置、圆管定径段、矫直段和多个圆管矫直装置,粗成型段由多道沿进料方向上依次设置的旋转平辊以及可调水平机架组成。

4.针对上述相关技术,钢带经过焊接装置焊接成钢管并被切割成特定长度的管道后,为保证钢管表面质量,还需对钢管进行打磨,导致整个钢管生产效率低下。

技术实现要素:

5.一方面,为了提高钢管生产效率,本技术提供一种不锈钢管的加工装置。

6.一种不锈钢管的加工装置,包括机架,所述机架包括工作板,所述工作板上转动设置有若干组导向机构,所述工作板上设置有焊接装置和切割装置,所述机架上且位于焊接装置与切割装置之间设置有安装板,所述安装板上转动设置有调节板,所述调节板上转动设置有用于打磨钢管的砂轮,所述调节板上设置有用于驱动砂轮转动的驱动源,所述调节板上设置有用于限定调节板位置的限位组件。

7.通过采用上述技术方案,钢管通过焊接装置进行焊接,转动调节板,以使砂轮的端面边缘与钢管的焊接缝处接触,然后通过限位组件限定调节板位置,启动驱动源,驱动源带动砂轮旋转,进而实现对焊接缝处打磨的目的,待打磨完成后通过切割装置将钢管切断,无需后续对钢管进行打磨,提高工作效率;并且通过砂轮的边缘对钢管进行打磨,使砂轮与钢管为线接触,减小受力面积,同样的压力,使钢管受到压强更大,砂轮对钢管的磨削力就更大,提高打磨效率和质量。

8.可选的:所述安装板上开设有弧形槽,所述弧形槽内滑动设置有调节块,所述调节块与调节板固定连接。

9.通过采用上述技术方案,调节调节板位置时,拨动调节块,调节块在弧形槽内滑动,带动调节板偏转,进而实现调节砂轮的偏转角度的目的,使砂轮的端面边缘与钢管的焊缝接触,提高打磨质量,并且适用打磨不同尺寸的钢管,提高适用范围。

10.可选的:所述限位组件包括抵接块、限位齿和第一弹性件,所述弧形槽远离砂轮的侧壁设置有若干的齿槽,若干的所述齿槽沿弧形槽的长度方向设置,所述调节块内开设有调节槽,所述抵接块滑动设置于调节槽内,所述限位齿固定设置于抵接块靠近齿槽的侧壁上,所述第一弹性件设置于调节槽内用于驱使抵接块向靠近齿槽方向运动。

11.通过采用上述技术方案,在调节调节板角度时,将抵接块推动至调节槽内,以使限

位齿与齿槽脱离,然后即可移动调节块,待调节板位置调节好后,松开对抵接块的限制,抵接块在第一弹性件的作用下自动向外运动,以使限位齿与齿槽卡接,进而实现限定调节板位置的目的,操作方便。

12.可选的:所述安装板沿垂直于钢管运动方向滑动设置于工作板上,所述工作板上设置有用于驱动安装板滑动的驱动件。

13.通过采用上述技术方案,通过驱动件驱动安装板移动,安装板带动调节板以及砂轮移动,进而实现调节砂轮位置的目的,便于适应不同尺寸的钢管,提高适用范围。

14.可选的:所述工作板的顶壁沿垂直于钢管的运动方向开设有滑槽,所述安装板的底壁设置有滑板,所述滑板与滑槽滑移连接,所述驱动件设置为驱动螺杆,所述驱动螺杆螺纹连接于工作板上,所述驱动螺杆与滑板球接。

15.通过采用上述技术方案,需要调节安装板位置时,转动驱动螺杆,驱动螺杆带动滑板以及安装板沿滑槽滑动,进而实现调节砂轮位置的目的,操作简单方便。

16.可选的:所述滑板上设置有铰接轴,所述安装板铰接于铰接轴上,所述滑板上设置有用于驱使安装板偏转的偏转组件。

17.通过采用上述技术方案,通过偏转组件驱动安装板偏转,以使安装板远离钢管的一端向上或向下偏转,进而调节砂轮与钢管接触点的位置,以使砂轮与钢管的接触位置于钢管的焊缝对应,提高打磨质量。

18.可选的:所述偏转组件包括楔形块和驱动块,所述楔形块固定设置于安装板上,所述楔形块的底壁倾斜设置,所述驱动块沿垂直于滑板的长度方向滑动设置于滑板上,所述驱动块靠近楔形块的一端设置有与楔形块相适配的倾斜面。

19.通过采用上述技术方案,需要调节砂轮与钢管接触位置的高度时,推动驱动块,驱动块带动楔形块向上运动,进而带动调节板向上偏转,实现调节砂轮位置的目的,操作方便。

20.可选的:所述滑板上螺纹连接有驱动螺栓,所述驱动螺栓与驱动块球接。

21.通过采用上述技术方案,通过转动驱动螺栓,驱动螺栓带动驱动块运动,进而带动楔形块以及调节板运动,停止转动驱动螺栓后,调节板位置固定,操作简单方便。

22.可选的:所述滑板上设置有用于驱使安装板向下偏转的第二弹性件。

23.通过采用上述技术方案,第二弹性件的弹力驱使安装板向下偏转,保证楔形块与驱动块抵紧,预防在砂轮工作的过程中产生的振动导致安装板向上偏转,保证安装板位置的稳定。

24.另一方面,为了提高钢管生产效率,本技术提供一种不锈钢管的加工方法。

25.一种不锈钢管的加工方法,包括以下步骤:s1、对不锈钢卷原料进行化学成分的分析检验;s2、成型,通过导向机构对钢卷进行导向并形成圆形的钢管;s3、采用焊接装置对钢管的连接缝处进行焊接;s4、调整调节板位置,以使砂轮的端面边缘与钢管接触,启动驱动源,通过旋转的砂轮对钢管的焊接处进行打磨抛光;s5、通过切割装置对钢管定尺切断。

26.通过采用上述技术方案,加工时,将不锈钢卷放置在工作板上,通过导向机构对钢

卷进行导向并形成圆形的钢管,再采用焊接装置对钢管的连接缝处进行焊接,调整调节板位置,以使砂轮的端面边缘与钢管接触,启动驱动源,通过旋转的砂轮对钢管的焊接处进行打磨抛光,最后通过切割装置对钢管定尺切断;通过砂轮的边缘对钢管进行打磨,使砂轮与钢管为线接触,减小受力面积,同样的压力,使钢管受到压强更大,砂轮对钢管的磨削力就更大,提高打磨效率和质量。

27.综上所述,本技术包括以下至少一种有益技术效果:1. 钢管通过焊接装置进行焊接,转动调节板,以使砂轮的端面边缘与钢管的焊接缝处接触,然后通过限位组件限定调节板位置,启动驱动源,驱动源带动砂轮旋转,进而实现对焊接缝处打磨的目的,待打磨完成后通过切割装置将钢管切断,无需后续对钢管进行打磨,提高工作效率;并且通过砂轮的边缘对钢管进行打磨,使砂轮与钢管为线接触,减小受力面积,同样的压力,使钢管受到压强更大,砂轮对钢管的磨削力就更大,提高打磨效率和质量;2. 在调节调节板角度时,将抵接块推动至调节槽内,以使限位齿与齿槽脱离,然后即可移动调节块,待调节板位置调节好后,松开对抵接块的限制,抵接块在第一弹性件的作用下自动向外运动,以使限位齿与齿槽卡接,进而实现限定调节板位置的目的,操作方便;3. 通过偏转组件驱动安装板偏转,以使安装板远离钢管的一端向上或向下偏转,进而调节砂轮与钢管接触点的位置,以使砂轮与钢管的接触位置于钢管的焊缝对应,提高打磨质量。

附图说明

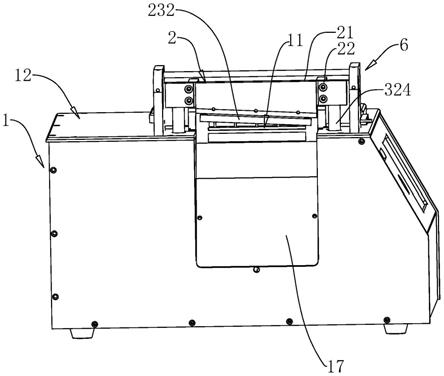

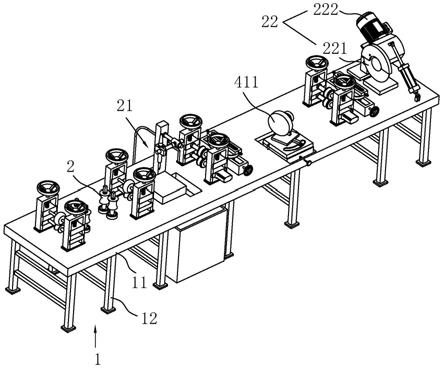

28.图1是本技术的整体结构示意图;图2是本技术主要体现安装板、调节板和砂轮的结构示意图;图3是本技术的剖视图;图4是本技术的爆炸图,主要体现调节块和限位组件的结构;图5是本技术主要体现固定管、滑动杆和第二弹性件的结构。

29.附图标记说明:1、机架;11、工作板;111、滑槽;112、驱动螺杆;12、架体;21、焊接装置;22、切割装置;221、刀片;222、转动电机;2、导向轮;3、安装板;31、弧形槽;311、齿槽;4、调节板;41、立板;411、砂轮;412、驱动源;42、调节块;421、调节槽;422、条形孔;4221、拨块;5、限位组件;51、抵接块;52、限位齿;53、第一弹性件;6、滑板;61、容纳槽;62、滑动孔;63、固定块;631、驱动螺栓;71、楔形块;72、驱动块;8、固定管;81、滑动杆;82、第二弹性件。

具体实施方式

30.以下结合附图1-5对本技术作进一步详细说明。

31.本技术实施例公开一种不锈钢管的加工装置。

32.参照图1,一种不锈钢管的加工装置,包括机架1,机架1包括工作板11和架体12,工作板11固定设置在架体12上,工作板11上设置有焊接装置21和切割装置22。焊接装置21采用氩弧焊机,切割装置22设置于工作板11的出料端,切割装置22包括刀片221和转动电机222,转动电机222固定设置在工作板11上,刀片221固定设置于转动电机222的输出轴上。

33.参照图1,工作板11上转动设置有若干组导向机构,导向机构包括导向轮2,导向轮2包括沿竖直轴转动设置的导向轮2和沿水平轴转动设置的导向轮2,沿竖直轴方向设置的导向轮2设置多组,且由逐渐向靠近焊接装置21处的两竖直方向的导向轮2之间的间距逐渐减小,直到两竖直导向轮2之间的距离等于钢管的直径。在多组竖直导向轮2的作用下,使钢卷逐渐被挤压成型为圆形的管道结构。

34.参照图1和图2,机架1上且位于焊接装置21与切割装置22之间设置有安装板3,安装板3上转动设置有调节板4,调节板4上竖直固定设置有立板41,立板41上转动设置有用于打磨钢管的砂轮411,调节板4上设置有用于驱动砂轮411转动的驱动源412,驱动源412为固定设置于立板41上的驱动电机,驱动电机的输出轴与砂轮411同轴固定连接。

35.参照图2,安装板3沿垂直于钢管运动方向滑动设置于工作板11上,工作板11的顶壁沿垂直于钢管的运动方向开设有滑槽111,安装板3的底壁设置有滑板6,滑板6与滑槽111滑移连接。工作板11上设置有用于驱动安装板3滑动的驱动件,驱动件设置为驱动螺杆112。驱动螺杆112螺纹连接于工作板11上,驱动螺杆112与滑板6球接。

36.需要调节安装板3位置时,转动驱动螺杆112,驱动螺杆112带动滑板6以及安装板3沿滑槽111滑动,进而实现调节砂轮411位置的目的,便于适应不同尺寸的钢管,提高适用范围。

37.参照图3,安装板3上开设有弧形槽31,弧形槽31为以圆弧形结构,弧形槽31对应的圆心与调节板4的转动的中心重合,且弧形槽31位于安装板3远离钢管的一侧。弧形槽31内滑动设置有调节块42,调节块42与调节板4固定连接。

38.参照图3和图4,调节板4上设置有用于限定调节板4位置的限位组件5,限位组件5包括抵接块51、限位齿52和第一弹性件53。弧形槽31远离砂轮411的侧壁设置有若干的齿槽311,若干的齿槽311沿弧形槽31的长度方向设置,调节块42内开设有调节槽421,抵接块51滑动设置于调节槽421内,限位齿52固定设置于抵接块51靠近齿槽311的侧壁上。第一弹性件53设置于调节槽421内用于驱使抵接块51向靠近齿槽311方向运动,第一弹性件53为设置于调节槽421内的压簧,压簧的一端与调节槽421的底壁抵接,另一端与抵接块51抵接。调节块42的顶壁沿抵接块51的运动方向开设有条形孔422,条形孔422内滑动设置有拨块4221,拨块4221与抵接块51固定连接。通过拨动拨块4221,进而实现移动抵接块51的目的,操作方便。

39.在调节调节板4角度时,将抵接块51推动至调节槽421内,以使限位齿52与齿槽311脱离,然后即可移动调节块42,待调节板4位置调节好后,松开对抵接块51的限制,抵接块51在第一弹性件53的作用下自动向外运动,以使限位齿52与齿槽311卡接,进而实现调节砂轮411的偏转角度的目的,使砂轮411的端面边缘与钢管的焊缝接触,提高打磨质量,并且适用打磨不同尺寸的钢管,提高适用范围。

40.参照图3,滑板6上设置有铰接轴,铰接轴位于滑板6靠近钢管的一端,安装板3铰接于铰接轴上。滑板6上设置有用于驱使安装板3偏转的偏转组件,偏转组件包括楔形块71和驱动块72。楔形块71固定设置于安装板3的底壁上,楔形块71的底壁倾斜设置,驱动块72沿垂直于滑板6的长度方向滑动设置于滑板6上,滑板6的长度方向即为滑板6的滑动方向,驱动块72靠近楔形块71的一端设置有与楔形块71相适配的倾斜面。滑板6的顶壁开设有供楔形块71插入的容纳槽61,滑板6的侧壁向垂直滑板6的滑动方向开设有滑动孔62,驱动块72

滑动穿设于滑动孔62内,且驱动块72的倾斜面与楔形块71贴合。

41.参照图3,滑板6上螺纹连接有驱动螺栓631,滑板6上位于滑动孔62的开口处固定设置有固定块63,驱动螺栓631与固定块63螺纹连接,驱动螺栓631与驱动块72球接。

42.通过偏转组件驱动安装板3偏转,以使安装板3远离钢管的一端向上或向下偏转,进而调节砂轮411与钢管接触点的位置,以使砂轮411与钢管的接触位置于钢管的焊缝对应,提高打磨质量。

43.参照图3和图5,滑板6上设置有用于驱使安装板3向下偏转的第二弹性件82,滑板6的侧壁铰接有固定管8,固定管8内滑动穿设有滑动杆81,活动杆远离固定管8的一端与安装板3的侧壁铰接,第二弹性件82为设置于固定管8内的拉簧,拉簧的一端与固定管8固定连接,另一端与活动杆固定连接。

44.本技术实施例的实施原理为:钢管通过焊接装置21进行焊接,转调节调节板4角度时,将抵接块51推动至调节槽421内,以使限位齿52与齿槽311脱离,然后即可移动调节块42,以使砂轮411的端面边缘与钢管的焊接缝处接触,待调节板4位置调节好后,松开对抵接块51的限制,抵接块51在第一弹性件53的作用下自动向外运动,以使限位齿52与齿槽311卡接,限定调节板4位置。

45.启动驱动源412,驱动源412带动砂轮411旋转,进而实现对焊接缝处打磨的目的,待打磨完成后通过切割装置22将钢管切断,无需后续对钢管进行打磨,提高工作效率;并且通过砂轮411的边缘对钢管进行打磨,使砂轮411与钢管为线接触,减小受力面积,同样的压力,使钢管受到压强更大,砂轮411对钢管的磨削力就更大,提高打磨效率和质量。而现有的打磨方式,砂轮411与钢管接触的方式为面接触,接触面积大,磨削力较小,能量大部分转换为热量消耗,效率低下,且使得钢管产生较高的温度,影响钢管质量,因而钢管后期在打磨的过程中通常需要大量冷却水进行冷却。

46.本技术实施例还公开一种不锈钢管的加工方法。

47.一种不锈钢管的加工方法,包括以下步骤:s1、对不锈钢卷原料进行化学成分的分析检验,钢卷采用冷轧不锈钢卷,然后将钢卷分成不同规格型号的宽度。

48.s2、成型,通过导向机构对钢卷进行导向并形成圆形的钢管。

49.s3、采用焊接装置21对钢管的连接缝处进行焊接,用氩弧内外保护焊接,过底焊,焊缝处满足壁厚公差。

50.s4、调整调节板4位置,以使砂轮411的端面边缘与钢管接触,启动驱动源412,通过旋转的砂轮411对钢管的焊接处进行打磨抛光。

51.s5、通过切割装置22对钢管定尺切断,采用清水清洗两次;再进行气密性检验,具体检验压力为大于1.05兆帕,保压至少10秒。试压时发现漏气钢管,设定“漏水区域”。

52.加工时,将不锈钢卷放置在工作板11上,通过导向机构对钢卷进行导向并形成圆形的钢管,再采用焊接装置21对钢管的连接缝处进行焊接,调整调节板4位置,以使砂轮411的端面边缘与钢管接触,启动驱动源412,通过旋转的砂轮411对钢管的焊接处进行打磨抛光,最后通过切割装置22对钢管定尺切断;通过砂轮411的边缘对钢管进行打磨,使砂轮411与钢管为线接触,减小受力面积,同样的压力,使钢管受到压强更大,砂轮411对钢管的磨削力就更大,提高打磨效率和质量。

53.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。