1.本技术涉及一种铆压装置。

背景技术:

2.在现有的铆压作业中,一般为人工上一次料铆压一次的方式进行,面对单个产品需要多次铆压的产品,操作效率极低,不适合产品量产,而且铆压力一般较大,人工操作有一定被压伤的风险。

技术实现要素:

3.有鉴于此,有必要提供一种可以自动铆压的铆压装置以提高生产效率。

4.本技术的一实施例中提供一种铆压装置,包括振动盘,所述振动盘用于供料。铆压装置还包括错位机构、定位机构、抓取机构、旋转机构及驱动机构。所述错位机构连接所述振动盘的出料口,用于将所述出料口最前方的物料与后方排列的所述物料错位。所述定位机构用于定位工件。所述抓取机构用于抓取所述错位机构上的所述物料。所述旋转机构能够转动所述抓取机构中的所述物料,以调节所述物料的角度对准所述工件的铆压孔。所述驱动机构用于驱动所述抓取机构抓取所述错位机构上的所述物料,在所述旋转机构调节所述物料的角度后,所述驱动机构驱动所述定位机构及所述抓取机构移动,以将所述物料铆压至所述工件上。

5.进一步地,在本技术的一些实施例中,所述错位机构包括固定块、错位滑轨、滑块及错位驱动器;所述固定块设有贯穿的第一仿形槽,所述滑块朝向所述固定块的一侧设有第二仿形槽,所述第一仿形槽一侧用于连通所述出料口以输入所述物料,另一侧能够连通所述第二仿形槽以输出一所述物料至所述第二仿形槽内,所述第二仿形槽接收一所述物料后,所述错位驱动器驱动所述滑块沿所述错位滑轨移动,以带动所述第二仿形槽内的所述物料与所述第一仿形槽内的所述物料错位,以便所述抓取机构抓取所述第二仿形槽内的所述物料。

6.进一步地,在本技术的一些实施例中,所述错位机构还包括两个限位件,每个所述限位件分别设于所述滑块的两端,以对所述滑块的移动限位。

7.进一步地,在本技术的一些实施例中,所述定位机构包括定位块及竖直定位组件,所述定位块竖直设置,用于定位所述工件,所述竖直定位组件包括第一驱动器、第一压块、第二驱动器及第二压块,所述第一驱动器与所述第二驱动器装设于所述定位块背离所述工件的一侧,所述第一压块连接所述第一驱动器,所述第二压块连接所述第二驱动器,所述第一驱动器用于驱动所述第一压块沿第一方向压紧所述工件至所述定位块上,所述第二驱动器用于驱动所述第二压块沿第二方向压紧所述工件至所述定位块上,且所述第二方向垂直于所述第一方向。

8.进一步地,在本技术的一些实施例中,所述定位机构还包括水平定位组件,所述水平定位组件包括水平定位滑轨、第三驱动器及压板,所述水平定位滑轨沿第三方向设置,所

述第三方向分别垂直于所述第一方向与所述第二方向,所述压板滑动设于所述水平定位滑轨上,所述第三驱动器用于驱动所述压板沿所述水平定位滑轨移动,以将所述工件沿所述第三方向压紧至所述定位块上。

9.进一步地,在本技术的一些实施例中,所述抓取机构包括固定夹板、活动夹板及夹持驱动器,所述活动夹板可滑动地连接所述固定夹板,所述固定夹板设有第一夹槽,所述活动夹板设有第二夹槽,所述夹持驱动器连接所述活动夹板,用以驱动所述活动夹板移动,进而使所述第二夹槽靠近所述第一夹槽以夹持所述物料。

10.进一步地,在本技术的一些实施例中,所述抓取机构还包括抵推块及弹性件,所述抵推块一端连接所述夹持驱动器,另一端设有第一斜面,所述活动夹板远离所述第二夹槽的一端设有第二斜面,所述夹持驱动器沿竖直方向驱动所述抵推块移动,所述第一斜面及所述第二斜面能够将所述抵推块的竖直移动转化成所述活动夹板靠近所述固定夹板的水平移动;所述弹性件两端分别连接所述活动夹板与所述固定夹板,并弹性抵推所述活动夹板远离所述固定夹板,以使所述活动夹板复位。

11.进一步地,在本技术的一些实施例中,所述旋转机构包括旋转器、主动轮、从动轮、皮带、转轴及铆压头,所述主动轮连接所述旋转器,所述旋转器驱动所述主动轮转动,所述皮带套设于所述主动轮与所述从动轮,所述主动轮通过所述皮带驱动所述从动轮转动,所述转轴一端连接所述从动轮,所述从动轮带动所述转轴转动,所述转轴另一端连接所述铆压头,所述铆压头能够配合所述物料并带动所述物料转动。

12.进一步地,在本技术的一些实施例中,所述驱动机构包括升降块、升降滑轨、升降器、第一水平滑轨、第一水平驱动器、第一水平滑块、第二水平滑轨、第二水平驱动器及第二水平滑块,所述旋转机构及所述抓取机构装设于所述升降块上,所述升降器驱动所述升降块沿所述升降滑轨升降;所述升降滑轨及所述升降器装设于所述第一水平滑块上,所述第一水平驱动器驱动所述第一水平滑块沿所述第一水平滑轨移动;所述定位机构装设于所述第二水平滑块上,所述第二水平驱动器驱动所述第二水平滑块沿所述第二水平滑轨移动,且所述第二水平滑轨垂直于所述第一水平滑轨。

13.进一步地,在本技术的一些实施例中,所述铆压装置还包括检测机构,包括第一检测器及第二检测器,所述第一检测器置于所述定位机构上方,用于检测所述工件上的所述铆压孔的角度,所述第二检测器置于所述抓取机构底部,用于检测所述物料的角度,若所述物料的角度与所述铆压孔的角度不同,则所述旋转机构转动所述物料,直至所述物料的角度与所述铆压孔的角度相同,以便所述物料插入所述铆压孔。

14.上述铆压装置通过错位机构分离一个物料,再通过抓取机构抓取分离出的物料,通过旋转机构调节物料的角度后,通过驱动机构将物料铆合至工件上,实现了自动铆合提高效率的目的。

附图说明

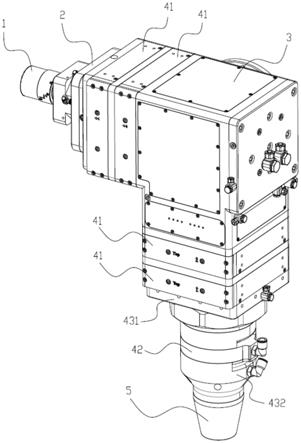

15.图1为本技术一实施例中铆压装置的立体示意图。

16.图2为本技术一实施例中物料与工件的立体示意图。

17.图3为图1中错位机构的立体示意图。

18.图4为图1中定位机构的立体示意图。

19.图5为图4中定位机构另一状态的立体示意图。

20.图6为图1中抓取机构的立体示意图。

21.图7为图6中抓取机构沿vii-vii的剖视图。

22.图8为图1中旋转机构的剖视图。

23.图9为图1中旋转机构的立体示意图。

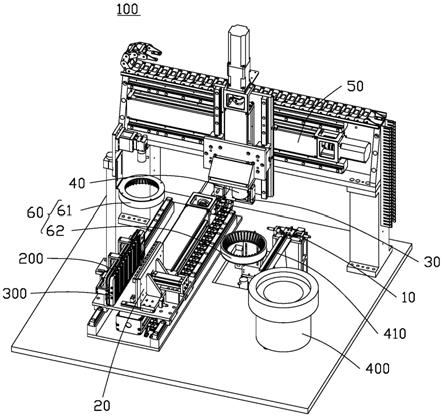

24.图10为图1中驱动机构的立体示意图。

25.主要元件符号说明

26.铆压装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100

27.物料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

200

28.工件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

300

29.铆压孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

310

30.振动盘

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

400

31.出料口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

410

32.错位机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

33.固定块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11

34.第一仿形槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11a

35.错位滑轨

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12

36.滑块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13

37.第二仿形槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13a

38.错位驱动器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14

39.限位件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15

40.定位机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20

41.定位块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21

42.竖直定位组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22

43.第一驱动器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22a

44.第一压块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22b

45.第二驱动器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22c

46.第二压块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22d

47.水平定位组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

23

48.水平定位滑轨

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

23a

49.第三驱动器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

23b

50.压板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

23c

51.抓取机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30

52.固定夹板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31

53.第一夹槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31a

54.活动夹板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

32

55.第二夹槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

32a

56.第二斜面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

32b

57.夹持驱动器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

33

58.抵推块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

34

59.第一斜面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

34a

60.弹性件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

35

61.物料传感器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

36

62.旋转机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40

63.旋转器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

41

64.主动轮

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

42

65.从动轮

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

43

66.旋转片

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

43a

67.皮带

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

44

68.转轴

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

45

69.铆压头

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

46

70.套筒

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

47

71.轴承

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

48

72.对射激光传感器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

49

73.驱动机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50

74.升降块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

51

75.升降滑轨

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

52

76.升降器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

53

77.第一水平滑轨

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

54

78.第一水平驱动器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

55

79.第一水平滑块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

56

80.第二水平滑轨

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

57

81.第二水平驱动器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

58

82.第二水平滑块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

59

83.检测机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

60

84.第一检测器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

61

85.第二检测器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

62

具体实施方式

86.下面将结合本技术实施例中的附图,对本技术的技术方案进行描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。

87.需要说明的是,当组件被称为

″

固定于

″

另一个组件,它可以直接在另一个组件上或者也可以存在居中的组件。当一个组件被认为是

″

连接

″

另一个组件,它可以是直接连接到另一个组件或者可能同时存在居中组件。当一个组件被认为是

″

设置于

″

另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。本文所使用的术语

″

垂直的

″

、

″

水平的

″

、

″

左

″

、

″

右

″

以及类似的表述只是为了说明的目的。

88.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具

体的实施例的目的,不是旨在于限制本技术。本文所使用的术语

″

或/及

″

包括一个或多个相关的所列项目的任意的和所有的组合。

89.本技术的一实施例中提供一种铆压装置,包括振动盘,所述振动盘用于供料。铆压装置还包括错位机构、定位机构、抓取机构、旋转机构及驱动机构。所述错位机构连接所述振动盘的出料口,用于将所述出料口最前方的物料与后方排列的所述物料错位。所述定位机构用于定位工件。所述抓取机构用于抓取所述错位机构上的所述物料。所述旋转机构能够转动所述抓取机构中的所述物料,以调节所述物料的角度对准所述工件的铆压孔。所述驱动机构用于驱动所述抓取机构抓取所述错位机构上的所述物料,在所述旋转机构调节所述物料的角度后,所述驱动机构驱动所述定位机构及所述抓取机构移动,以将所述物料铆压至所述工件上。

90.上述铆压装置通过错位机构分离一个物料,再通过抓取机构抓取分离出的物料,通过旋转机构调节物料的角度后,通过驱动机构将物料铆合至工件上,实现了自动铆合提高效率的目的。

91.下面结合附图,对本技术的一些实施例作详细说明。在不冲突的情况下,下述的实施例及实施例中的特征可以相互组合。

92.请参阅图1,本技术的一实施例提供一种铆压装置100,用于自动将物料200铆压至工件300上的铆压孔310内。铆压装置100包括振动盘400,振动盘400用于供料,且能够通过震动使物料200呈统一姿态排列于出料口410并自动向前移动。铆压装置100还包括错位机构10、定位机构20、抓取机构30、旋转机构40及驱动机构50。错位机构10连接振动盘400的出料口410,用于将出料口410最前方的物料200与后方排列的物料200错位,以便抓取机构30抓取该物料200。定位机构20用于定位工件300。抓取机构30用于抓取错位机构10上的物料200。旋转机构40连接抓取机构30,能够转动抓取机构30中的物料200,以调节物料200的角度以对准工件300的铆压孔310。定位机构20、抓取机构30及旋转机构40均装设于驱动机构50上,驱动机构50用于驱动抓取机构30抓取错位机构10上的物料200,在旋转机构40调节物料200的角度后,驱动机构50驱动定位机构20及抓取机构30相对移动,以将物料200铆压至工件300上。

93.请参阅图2,在一实施例中,物料200为螺母或螺母状零件,底部呈非圆形。工件300为电子产品的框架,如手机外壳等。工件300侧壁上设有铆压孔310。铆压孔310形状与物料200底部形状相同以连接物料200。

94.请参阅图3,错位机构10包括固定块11、错位滑轨12、滑块13及错位驱动器14。固定块11位置固定,并设有贯穿固定块11相对两侧壁的第一仿形槽11a。滑块13朝向固定块11的一侧设有第二仿形槽13a。第一仿形槽11a与第二仿形槽13a的截面形状与物料200的截面形状相同,用于接收从出料口410输出的物料200,且第二仿形槽13a的长度与单个物料200相同,使第二仿形槽13a仅能容纳一个物料200以便抓取机构30抓取。第一仿形槽11a的一侧用于连通出料口410以接收物料200,另一侧紧靠滑块13设有第二仿形槽13a的一侧,且固定块11与滑块13之间的距离远小于物料200的宽度,进而使第二仿形槽13a能够连通第一仿形槽11a以接收一物料200。滑块13滑动设于错位滑轨12上,且错位滑轨12平行于固定块11朝向滑块13的侧壁设置,进而使滑块13能紧贴固定块11移动。第二仿形槽13a接收一物料200后,错位驱动器14驱动滑块13沿固定块11的侧壁移动,以带动第二仿形槽13a远离第一仿形槽

11a。移动时,固定块11的侧壁会止挡第二仿形槽13a内的物料200掉落,滑块13的侧壁会止挡第一仿形槽11a内最前方的物料200掉落。直至第二仿形槽13a内的物料200与第一仿形槽11a内的物料200错位后,抓取机构30抓取第二仿形槽13a内的物料200,以防止第一仿形槽11a内的物料200与抓取机构30发生干涉,导致抓取机构30无法成功抓取物料200。在一实施例中,固定块11的宽度能容纳两个物料200,在其他实施例中,可以容纳其他数量的物料200,如一个、五个或十个等。第二仿形槽13a底部设有光纤传感器,用于感测第二仿形槽13a内物料200是否到位,到位后控制错位驱动器14动作。

95.请参阅图3,错位机构10还包括两个限位件15,每个限位件15分别设于滑块13的两端,以对滑块13的移动限位。在一实施例中,限位件15内部设有气缸,用于柔性止挡滑块13的移动,同时可以通过滑块13接触限位件15来判断滑块13的位置,进而在第二仿形槽13a与第一仿形槽11a错位后控制抓取机构30抓取物料200。

96.请参阅图4,定位机构20包括定位块21及竖直定位组件22。定位块21大致呈板状并竖直设置,用于定位工件300。竖直定位组件22包括第一驱动器22a、第一压块22b、第二驱动器22c及第二压块22d。第一驱动器22a与第二驱动器22c装设于定位块21背离工件300的一侧。第一压块22b连接第一驱动器22a。第二压块22d连接第二驱动器22c。第一驱动器22a用于驱动第一压块22b沿第一方向压紧工件300至定位块21上。第二驱动器22c用于驱动第二压块22d沿第二方向压紧工件300至定位块21上,且所述第二方向垂直于所述第一方向。第一压块22b及第二压块22d能够防止工件300在竖直面内晃动。在一实施例中,第二驱动器22c及第二压块22d有两个并沿定位块21的长度均匀分布,且所述第二方向为竖直向下的方向。

97.请参阅图4及图5,定位机构20还包括水平定位组件23,水平定位组件23包括水平定位滑轨23a、第三驱动器23b及压板23c。水平定位滑轨23a沿第三方向设置,所述第三方向分别垂直于所述第一方向与所述第二方向。压板23c滑动设于水平定位滑轨23a上,第三驱动器23b用于驱动压板23c沿水平定位滑轨23a移动,以将工件300沿所述第三方向压紧至定位块21上。在一实施例中,所述第三方向为垂直于定位块21板面的方向,压板23c用于防止工件300在水平方向晃动。

98.请参阅图6及图7,抓取机构30包括固定夹板31、活动夹板32及夹持驱动器33。活动夹板32可滑动置于固定夹板31内。固定夹板31设有第一夹槽31a,活动夹板32设有第二夹槽32a。夹持驱动器33连接活动夹板32,用以驱动活动夹板32移动,进而使第二夹槽32a靠近第一夹槽31a以夹持物料200。在一实施例中,第一夹槽31a与第二夹槽32a分别呈v型槽以夹持物料200,在其他实施例中,也可以为圆弧槽等。

99.请参阅图6及图7,抓取机构30还包括抵推块34及弹性件35。抵推块34一端连接夹持驱动器33,另一端设有第一斜面34a。活动夹板32远离第二夹槽32a的一端设有第二斜面32b。夹持驱动器33沿竖直方向驱动抵推块34移动。第一斜面34a及第二斜面32b能够将抵推块34的竖直移动转化成活动夹板32靠近固定夹板31的水平移动。弹性件35两端分别抵推活动夹板32与固定夹板31,并弹性抵推活动夹板32远离固定夹板31,以使活动夹板32在抵推块34上升后复位。在一实施例中,弹性件35有两个并分别设于第二夹槽32a两侧。抓取机构30还包括物料传感器36,一端设于第一夹槽31a与第二夹槽32a内,用于感测第一夹槽31a与第二夹槽32a是否成功夹持物料200。

100.请参阅图8及图9,旋转机构40包括旋转器41、主动轮42、从动轮43、皮带44、转轴45及铆压头46。主动轮42连接旋转器41。旋转器41驱动主动轮42转动,皮带44套设于主动轮42与从动轮43。主动轮42通过皮带44驱动从动轮43转动。转轴45一端连接从动轮42。从动轮43带动转轴45转动。转轴45另一端连接铆压头46。铆压头46能够配合物料200并带动物料200转动,进而调节物料200的角度。在一实施例中,转轴45通过两个轴承48连接至套筒47,套筒47用于固定转轴45,且抓取机构30装设于套筒47上以连接旋转机构40。从动轮43上设有旋转片43a,旋转片43a随从动轮43转动,旋转机构40还包括对射激光传感器49,当旋转片43a转动至对射激光传感器49内时,从动轮43对应为原点,进而用于从动轮43的原点复位。

101.请参阅图10,驱动机构50包括升降块51、升降滑轨52、升降器53、第一水平滑轨54、第一水平驱动器55、第一水平滑块56、第二水平滑轨57、第二水平驱动器58及第二水平滑块59。旋转机构40及抓取机构30装设于升降块51上。升降器53驱动升降块51沿升降滑轨52升降。升降滑轨52及升降器53装设于第一水平滑块54上。第一水平驱动器55驱动第一水平滑块56沿第一水平滑轨54移动。定位机构20装设于第二水平滑块59上。第二水平驱动器58驱动第二水平滑块59沿第二水平滑轨57移动,且第二水平滑轨57垂直于第一水平滑轨54设置。

102.请参阅图1,铆压装置100还包括检测机构60。检测机构60包括第一检测器61及第二检测器62。第一检测器61置于定位机构20上方,用于检测工件300上的铆压孔310的角度。第二检测器62置于抓取机构30底部,用于检测物料200的角度,若物料200的角度与铆压孔310的角度不同,则控制旋转机构40转动物料200,直至物料200的角度与铆压孔310的角度相同,以便物料200插入铆压孔310。在一实施例中,第一检测器61及第二检测器62为带有相机的视觉传感器。

103.铆压装置100先通过错位机构10分离出一个物料200,接着驱动机构50驱动抓取机构30抓取物料200,抓取后移动至第二检测器62上方,同时定位机构20定位工件300后移动至第一检测器61下方,若物料200的角度与铆压孔310的角度不相同,则旋转机构40转动物料200直至两者角度相同,接着驱动机构50驱动抓取机构30将物料200移动至铆压孔310上方,升降器53驱动铆压头46下压物料200至铆压孔310内。

104.可以理解的是,在其他实施例中,抓取机构30还可以通过两个夹爪及夹爪气缸实现物料200的夹取;错位机构10的滑块13还可以为转盘以实现物料200的错位。

105.上述铆压装置100通过错位机构10分离一个物料,再通过抓取机构30抓取分离出的物料,通过旋转机构40调节物料的角度后,通过驱动机构50将物料铆合至工件上,实现了自动铆合提高效率的目的。

106.另外,本技术领域的普通技术人员应当认识到,以上的实施方式仅是用来说明本技术,而并非用作为对本技术的限定,只要在本技术的实质精神范围之内,对以上实施例所作的适当改变和变化都落在本技术的公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。