1.本发明涉及加工设备领域。具体而言,涉及一种基于金属陶瓷的耐超高温切削刀具。

背景技术:

2.现代制造业随着产量要求、质量要求的提高,对机械加工切削的制造设备出了越来越高的要求。当中对刀具的性能的要求亦随之提高,其中包括刀具的耐磨性能、热稳定性能、抗氧化性能等等。由此,各类带涂层硬质合金的刀具以及生产该类刀具的解决方案相继被提出并应用。其中包括各类纳米材料复合结构进行多涂层、复合涂层等方法,用于提高刀具的物性和化学性能。

3.查阅相关地已公开技术方案,公开号为cn101746101b的技术方案提出一种软硬复合涂层刀具及其制备方法,该刀具采用中频磁控沉积和多弧离子镀膜方法制备mos2和zrn的复合涂层刀具,用于降低刀具的摩擦系数同时提高刀具的硬度;公开号为cn215919184的技术方案提出以包括有防水层、耐高温层、防腐蚀层、耐磨层、第一保护层和第二保护层的一种铣刀,用于提高铣刀的加工使用寿命;公开号为wo2020015862a1的技术方案提出一种成型滚刀,通过设计刃口的角度和在刃口是设置耐磨性的涂层,增加了加工时的耐磨度以及加工精度。以上技术方案对于目前的高硬度材料的加工,尚有可以提升的空间,包括可以进一步提高刀具有耐热性能,从而实现更高的加工速度以及减少刀具因过热从而产生的机械失效。

技术实现要素:

4.本发明的目的在于,提供一种基于金属陶瓷的耐超高温切削刀具,所述刀具包括刀体和在所述刀体一面的多个切削齿;所述刀体和所述切削齿的表面覆盖多层的涂覆层;所述涂覆层包括第一粘结层、第二粘结层和外涂层;其中所述第一粘结层主要作为基础加强以及提高其余涂层粘结程度,所述第二粘结层用于进一步提高所述刀具的表面硬度;所述外涂层用于加强切削时的导热性能以及提高表面的抗氧化性,进一步包括对所述刀具的切削刃区域进行激光冲击强化,提高切削刃的持续工作寿命。

5.本发明采用如下技术方案:

6.一种基于金属陶瓷的耐超高温切削刀具,所述刀具包括刀体和所述刀体表面的多个切削齿;所述刀体和所述切削齿为一体式结构;在所述刀体和所述切削齿表面覆盖涂覆层;所述涂覆层使用多层涂覆工艺制作,包括第一粘结层、第二粘结层和外涂层;

7.所述第一粘结层的材质为tialcrn的复合金属陶瓷材质,其中该材质的化学组成表达式为ti

x

alycr

1-x-y

n,其中x为该复合金属陶瓷材质的ti元素的原子比,y为复合金属陶瓷材质的al元素的原子比,并且满足0.5≤x≤0.6,0.25≤y≤0.35;

8.所述第二粘结层的材质为ticn;

9.所述外涂层的材质为al2o3和石墨烯的复合材料;

10.其中,将所述切削齿的包络线向所述切削齿的前刀面、侧刃后刀面、顶刃后刀面的部分沿伸范围设为刀刃强化区;所述刀刃强化区以所述切削齿的包络线向前刀面内沿伸的距离为m,其中:

11.m=p1·hig

,式1;

12.式1中,p1为前刀面延伸系数,优选值为0.08至0.1;h

ig

为齿根高;

13.并且,以所述切削齿的包络线向侧刃后刀面、顶刃后刀面内沿伸的距离为v,其中:

14.v=p2·

k,式2;

15.式2中,p2为侧刀面延伸系数,优选值为0.18至0.2;k为所述刀具的铲背量;

16.可选地,所述刀具的刀体和切削齿的基体材质为高速钢;

17.以所述涂覆层由内向外依次为所述粘结层、所述外涂层;

18.可选地,所述第一粘结层的厚度为t1,并且所述第一粘结层在所述刀具的整体外表面的涂覆厚度相同;其中t1取值范围为5μm至8μm;

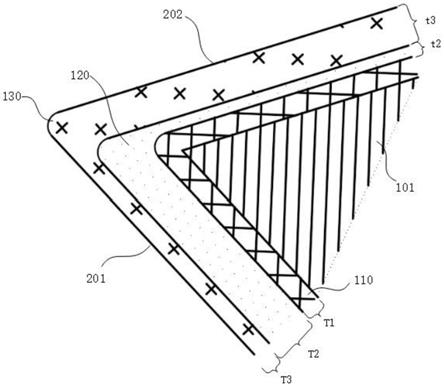

19.所述第二粘结层在所述切削齿的前刀面的厚度为t2,在侧刃后刀面、顶刃后刀面的厚度为t2;其中t2的厚度为6μm至10μm;t2的厚度为2μm至5μm;

20.所述外涂层在所述切削齿的前刀面的厚度为t3,在侧刃后刀面、顶刃后刀面的厚度为t3;其中t3的厚度为2μm至5μm;t3的厚度为6μm至10μm;

21.并且所述第一粘结层、所述第二粘结层以及所述外涂层在所述切削齿任意两个面之间的过渡为连续连接过渡;

22.可选地,所述外涂层表面还包括吸收层;所述吸收层的涂覆材料为tin、ticn、tialn的一种;所述吸收层的厚度为5至10μm;所述吸收层用于在激光冲击强化工艺中作为能量吸收的涂层;

23.进一步的,所述刀具的制作工序中包括在完成所述涂覆层的涂布后,对所述刀具进行激光冲击强化;所述刀刃强化区用于作为激光冲击强化工艺的指示范围。

24.本发明所取得的有益效果是:

25.1.本发明的耐超高温切削刀具包括采用金属陶瓷材料的第一粘结层,作为初步加强层有效地提高了刀具的整体硬度,以及其后续涂层的粘附性能,;

26.2.本发明的耐超高温切削刀具的外涂层包括采用了加入石墨烯的氧化铝材质,有效加强了高速切削中高热量的导热性能,提高了刀具的使用寿命以及连续切削时间;

27.3.本发明的耐超高温切削刀具包括采用了激光冲击强化工艺对切削刃以及周围区域进行进一步的硬度加强,有效提高了刀具在切削高硬度材料时的切削性能。

附图说明

28.从以下结合附图的描述可以进一步理解本发明。图中的部件不一定按比例绘制,而是将重点放在示出实施例的原理上。在不同的视图中,相同的附图标记指定对应的部分。

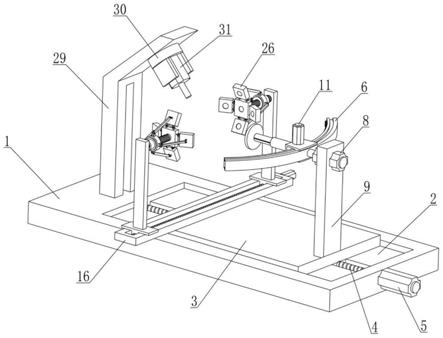

29.图1为本发明所述刀具的各涂层示意图;

30.图2为本发明所述第一粘结层的tialcrn的复合金属陶瓷材质微观示意图;

31.图3为本发明一个实施例中的刀具示意图;

32.图4为本发明一个实施例中的切削齿前刀面的示意图;

33.图5为本发明一个实施例中的切削刃在激光冲击强化后的微观示意图。

34.附图中标号说明:100-刀体;101-切削齿;110-第一粘结层;120-第二粘结层;130-外涂层;201-前刀面;202-顶刃后刀面;203-侧刃后刀面;301-刀刃包络线;302-刀刃强化区。

具体实施方式

35.为了使得本发明的目的技术方案及优点更加清楚明白,以下结合其实施例,对本发明进行进一步详细说明;应当理解,此处所描述的具体实施例仅用于解释本发明,并不用于限定本发明。对于本领域技术人员而言,在查阅以下详细描述之后,本实施例的其它系统.方法和/或特征将变得显而易见。旨在所有此类附加的系统、方法、特征和优点都包括在本说明书内.包括在本发明的范围内,并且受所附权利要求书的保护。在以下详细描述描述了所公开的实施例的另外的特征,并且这些特征根据以下将详细描述将是显而易见的。

36.本发明实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或组件必须具有特定的方位.以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

37.实施例一:

38.一种基于金属陶瓷的耐超高温切削刀具,所述刀具包括刀体和所述刀体表面的多个切削齿;所述刀体和所述切削齿为一体式结构;在所述刀体和所述切削齿表面覆盖涂覆层;所述涂覆层使用多层涂覆工艺制作,包括第一粘结层、第二粘结层和外涂层;

39.所述第一粘结层的材质为tialcrn的复合金属陶瓷材质,其中该材质的化学组成表达式为ti

x

alycr

1-x-y

n,其中x为该复合金属陶瓷材质的ti元素的原子比,y为复合金属陶瓷材质的al元素的原子比,并且满足0.5≤x≤0.6,0.25≤y≤0.35;

40.所述第二粘结层的材质为ticn;

41.所述外涂层的材质为al2o3和石墨烯的复合材料;

42.其中,将所述切削齿的包络线向所述切削齿的前刀面、侧刃后刀面、顶刃后刀面的部分沿伸范围设为刀刃强化区;所述刀刃强化区以所述切削齿的包络线向前刀面内沿伸的距离为m,其中:

43.m=p1·hig

,

ꢀꢀꢀ

式1;

44.式1中,p1为前刀面延伸系数,取值范围为0.08至0.1;h

ig

为齿根高;

45.并且,以所述切削齿的包络线向侧刃后刀面、顶刃后刀面内沿伸的距离为v,其中:

46.v=p2·

k,

ꢀꢀꢀꢀ

式2;

47.式2中,p2为侧刀面延伸系数,取值范围为0.18至0.2;k为所述刀具的铲背量;

48.可选地,所述刀具的刀体和切削齿的基体材质为高速钢;

49.以所述涂覆层由内向外依次为所述粘结层、所述外涂层;

50.可选地,所述第一粘结层的厚度为t1,并且所述第一粘结层在所述刀具的整体外表面的涂覆厚度相同;其中t1取值范围为5μm至8μm;

51.所述第二粘结层在所述切削齿的前刀面的厚度为t2,在侧刃后刀面、顶刃后刀面

的厚度为t2;其中t2的厚度为6μm至10μm;t2的厚度为2μm至5μm;

52.所述外涂层在所述切削齿的前刀面的厚度为t3,在侧刃后刀面、顶刃后刀面的厚度为t3;其中t3的厚度为2μm至5μm;t3的厚度为6μm至10μm;

53.并且所述第一粘结层、所述第二粘结层以及所述外涂层在所述切削齿任意两个面之间的过渡为连续连接过渡;

54.可选地,所述外涂层表面还包括吸收层;所述吸收层的涂覆材料为tin、ticn、tialn的一种;所述吸收层的厚度为5至10μm;所述吸收层用于在激光冲击强化工艺中作为能量吸收的涂层;

55.进一步的,所述刀具的制作工序中包括在完成所述涂覆层的涂布后,对所述刀具进行激光冲击强化;所述刀刃强化区用于作为激光冲击强化工艺的指示范围;

56.进一步的,所述刀具的刀体和切削齿的基体材质为高速钢;选用的高速钢材料为w6mo5cr4v2,该材料为钨钼系通用高速钢,其碳化物细小均匀、韧性高、热塑性好;且要求其满足以下热处理工序:

57.1.730~840℃淬火热处理;

58.2.1210~1230℃(盐浴炉);

59.3.540~560℃回火2次且每次2小时;

60.最终使刀体的标准硬度达到64hrc;

61.进一步的,如附图2,为tialcrn材料的微观视图;所述第一粘结层的tialcrn的复合金属陶瓷材质,具有较高的硬度和较低的弹性模量,可使涂层具有更好的机械性能,在完成所述第一粘结层的涂覆后,其表面硬度约为34gpa;同时,所述使其与刀具刀体结合力等级达到德标vdi3198的hf1~hf2,有利于后续涂层粘结,并初步提高所述刀具的整体表面硬度;

62.进一步的,所述第二粘结层的ticn材料为一种金属陶瓷材料,其原子比可选地为tic

0.5n0.5

或者tic

0.3n0.7

;以ticn材料作为第二粘结层,并且控制其厚度在500μm至700μm,能够有效地提高所述刀体表面整体的硬度以及耐磨性;然而与之对应的,ticn材料的脆性以及易氧化性,使其在高速切削过程中,由于高温以及反复冲击作用下,使ticn材料容易发生剥落以及氧化磨损;

63.进一步的,使用al2o3和石墨烯的复合材料作为所述外涂层;所述al2o3和石墨烯的复合材料包括以50%al2o3,7%氧化铝包覆石墨烯,42%tic,其余部分为微量的ni和mo组成的复合物,各材料的重量百分比之和为100%;所述第二粘结层能够进一步强化所述刀体的表面韧性,并且al2o3作为涂层时,能够有效提高所述切削齿的切削面的抗氧化能力;由于添加了石墨烯材质,其导热性能大幅度优于未添加前,因此切削中产生的高温以及积热效应,获得有效缓解;同时,所述第二粘结层在切削过程中,随着切削运动在所述切削齿表面自发形成润滑层,从而有效降低切削过程的摩擦系数,相对地降低了由于摩擦产生的高热量;

64.进一步的,对所述刀体进行涂覆所述第一粘结层包括以下制作工艺:

65.s1:对所述刀体进行预处理,包括使用超声波设备对所述刀体进行除油、清洗,并且通过喷砂工序,去除所述刀体表面的氧化层,并粗化所述刀体表面;最后将所述刀体表面进行完全干燥;

66.s2:将所述刀体进行装夹,并放入处理室;

67.其中处理室要求真空度达到5.2*10-3

pa;其后往处理室中通入氩气,并使处理室当前气压为0.35pa至0.45pa的范围内,对所述刀体进行加热达到350℃至400℃;

68.s3:调整处理室压强为0.15至0.2pa范围之内,并且在氩气的保护氛围下,控制刀具的设定直流偏压为-100至-150v范围之内,脉冲偏压为-650至-800v范围之内,设定电流为120a的热阴极离子柱弧产生等离子体流,对所述刀体表面进行等离子体轰击35分钟;

69.s4:在压强为0.1pa氩气保护下,用电流为180a的热阴极离子柱弧加热cr铸锭使其蒸发,对刀体表面镀制6分钟,使其表面上形成一层cr粘附层;然后通入流量比为1:3的氩气和氮气的混合气体,在压强为0.3pa下镀制20分钟,使cr粘附层表面形成一层crn过渡层;

70.s5:按流量比为1:2向处理室通入氩气和氮气的混合气体,保持压强为0.35pa,并将刀具直流偏压调整为-60v,热阴极离子柱弧电流调整为110a,同时打开中频反应磁控溅射的控制电源溅射ti:al:cr=x:y:(1-x-y)的复合合金靶材,并使tialcr靶的电流保持在4.0a下镀制140min,使刀具的crn过渡层表面再形成一层(ti,al,cr)n涂层,随后自然冷却形成所述第一粘结层;

71.通过以上电源溅射工艺制作的所述第一粘结层,包括了cr粘附层、crn过渡层和(ti,al,cr)n涂层;其中的cr粘附层不仅与刀体的相容性较好,且还具有良好的扩散性,可有效提高涂层与刀体之间的结合力;其中的crn过渡层可以降低cr粘附层与(ti,al,cr)n涂层之间的热膨胀系数的差异,减少各层之间的应力,使涂层获得更高的强度;而(ti,al,cr)n涂层则因有较高的硬度和较低的弹性模量,可使涂层具有更好的机械性能;经实验测得,在完成所述第一粘续层后,其硬度为34gpa以上,具有更好的耐磨性,又能同时使其与刀具刀体结合力等级达到vdi3198标准的hf1或hf2等级,明显有利于之后涂层的涂覆;

72.随后,使用常规的化学沉积法或者物理深积法完成所述第二粘结层、所述外涂层和所述吸收层的涂覆。

73.实施例二:

74.本实施例应当理解为至少包含前述任意一个实施例的全部特征,并在其基础上进一步改进;

75.如附图3所示,本实施例中所述基于金属陶瓷的耐超高温切削刀具为一种用于齿轮高速加工的滚齿刀;滚齿刀通常用于齿轮加工的粗加工工序;

76.其中,如附图1所示,在所述切削齿的前刀面、侧刃后刀面、顶刃后刀面上均匀地涂覆有厚度为t1的所述第一粘结层;在所述切削面的切削过程中,其前刀面作为主要的冲击面和接触面,其涂覆的所述外涂层比所述第二粘结层薄,即t3《t2;另一方面,在所述切削齿的后刀面,并没有直接参与切削中的剪切作用,其涂覆的所述外涂层比所述第二粘结层厚,即t3》t2;

77.通过实际的加工实验,测得以下数据,见下表,可知基于以上设定的所述切削齿由于所述涂覆层的性能表现更好,使刀具能够具有更长的使用寿命并且更快的切削加工效率:

78.加工齿轮材料:40cr,

79.模数:2.5,

80.压力角:20

°

,

81.滚齿刀转速:300rpm,

82.进给量:2mm/r,

83.辅助条件:常规散热,干切削,

84.观察所有测试样在出现异常切削前的加工齿轮数量:

[0085][0086]

并且在持续加工大量的齿轮后,观察各测试样表面,若前刀面的所述外涂层发生磨损后,若后刀面的所述外涂层厚度小于前刀面的所述外涂层厚度,则容易使剥落或碎屑由前刀面向后刀面发展;对于后刀面的所述外涂层厚度大于前刀面的所述外涂层厚度则可以避免以上情况发生;

[0087]

并且进一步的,要求在所述切削齿的每个切削面的连续部位,即切削齿包络的刃边缘部位,所述第一粘结层、所述第二粘结层以及所述外涂层均为连续过渡;

[0088]

通过以上设定,能够使涂覆完成后的刀具的总涂层厚度处于加工的公差范围内,并且切削齿包络的刃边缘部位保持锋利且不带圆弧,有效抑制切削加工的阻力的上升;在多个切削齿的前刀面和后刀面,所述涂覆层的多个涂层均可以充分表现出固有的膜特性;此外,所述第二粘结层和所述外涂层,在切削刃边缘位置连续形成并保持锋利,在切削工作时,可避免刃边缘部分产生异常切屑。

[0089]

实施例三:

[0090]

本实施例应当理解为至少包含前述任意一个实施例的全部特征,并在其基础上进一步改进;

[0091]

进一步的,包括通过激光冲击强化工序,对所述刀具的多个所述切削齿中的刀刃以及刀刃周围的切削面的部分进行表面处理,以进一步提高所述刀具的切削寿命,从而获得更快的切削速度或者更长的连续使用时间;激光冲击强化工艺利用强激光束产生的等离子冲击波并作用于金属表面;在金属表面扫描期间,通过短时间而高烈度的激光脉冲,在金属表面上形成局部等离子体,从而产生冲击波,传播到被处理的金属体中;通过该冲击波的处理后,能明显增加金属体表面硬度、韧性和残余应力水平,从而有效提高所述刀具的抗疲劳、耐磨损和抗腐蚀能力;

[0092]

另一方面,由于激光冲击强化工序的耗时较长,而所述切削齿在切削时主要作用于被加工件的部位主要为所述切削齿的齿面包络线,以及与包络线相邻区域的前刀面、侧刃后刀面、顶刃后刀面;其余部位,例如刀具齿根,排屑槽等,已具有以上提及的多个复合涂层保护,从而可以节省大于的激光冲击强化工序时间;如以上提及的式1以及式2,根据所述刀具的具体尺寸对激光冲击强化工序的范围进行限定,为处理人员提出明确的处理工艺要

求;

[0093]

可选地,设置所述激光冲击强化设置的激光能量密度范围为1至1.6j/mm2,激光的波长取值范围为950至1050nm;平均功率上限为15w,下限为12w;峰值功率密度为6.5gw/mm2;

[0094]

进一步,在进行激光冲击强化工序时,一般需要一个吸收层保护工件不被激光灼伤并增强对激光能量的吸收,常用的涂层材料有黑漆和铝箔等;本实施例中,所述吸收层采用tin、ticn、tialn其中一种材料;采用以上材料是因为在进行所述外涂层的处理时,可以进一步连续地进行所述吸收层的涂覆处理,而无需单独设置涂漆或者施加铝箔的操作,节省了工序难度和转换时间;

[0095]

并且通过实验测得,所述吸收层的最优厚度取值范围在5至10μm之间;厚度小于5μm时,在进行激光冲击强化过程中,所述第二涂层会被削薄;而在厚度大于10μm,则强化作用并不明显,对所述刀具的使用寿命效果偏弱;

[0096]

进一步的,在完成以上激光冲击强化工序后,对所述刀具表面进行后处理;优选地后处理程序为喷砂;喷砂的工艺参数为:喷枪的移动速度为60mm/s,砂料浆的浓度为15%至20%,砂料的颗粒度为320目,喷枪的气压为1.5bar,砂料浆的输出压力为1.2bar,对所述刀具的整体表面进行均匀喷砂;

[0097]

附图5所示的微观观察图可见,在完成激光冲击强化工序后,切削刃的整体晶体密度更为紧密而且排列整齐,其应力消除效果明显。

[0098]

在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述或记载的部分,可以参见其它实施例的相关描述。

[0099]

虽然上面已经参考各种实施例描述了本发明,但是应当理解,在不脱离本发明的范围的情况下,可以进行许多改变和修改。也就是说上面讨论的方法,系统和设备是示例。各种配置可以适当地省略,替换或添加各种过程或组件。例如,在替代配置中,可以以与所描述的顺序不同的顺序执行方法,和/或可以添加,省略和/或组合各种部件。而且,关于某些配置描述的特征可以以各种其他配置组合,如可以以类似的方式组合配置的不同方面和元素。此外,随着技术发展其中的元素可以更新,即许多元素是示例,并不限制本公开或权利要求的范围。

[0100]

在说明书中给出了具体细节以提供对包括实现的示例性配置的透彻理解。然而,可以在没有这些具体细节的情况下实践配置例如,已经示出了众所周知的电路,过程,算法,结构和技术而没有不必要的细节,以避免模糊配置。该描述仅提供示例配置,并且不限制权利要求的范围,适用性或配置。相反,前面对配置的描述将为本领域技术人员提供用于实现所描述的技术的使能描述。在不脱离本公开的精神或范围的情况下,可以对元件的功能和布置进行各种改变。

[0101]

综上,其旨在上述详细描述被认为是例示性的而非限制性的,并且应当理解,以上这些实施例应理解为仅用于说明本发明而不用于限制本发明的保护范围。在阅读了本发明的记载的内容之后,技术人员可以对本发明作各种改动或修改,这些等效变化和修饰同样落入本发明权利要求所限定的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。