1.本发明属于锂离子电池负极技术领域,涉及一种用于锂离子电池负极的高首效人造石墨及其制备方法、锂离子电池,尤其涉及一种用于锂离子电池负极的石油焦基高首效人造石墨及其制备方法、锂离子电池。

背景技术:

2.锂离子电池具有工作电压高、比能量高、循环寿命长、重量轻、自放电少、无记忆效应与性能价格比高等优点,已成为高功率电动车辆、人造卫星、航空航天等领域可充式电源的主要选择对象。尤其是在实际应用中,锂离子电池已经成为各类便携式电子设备的理想能源,例如笔记本电脑,手机等。近几年电动汽车等新型电动设备高速发展,特别是新能源汽车的续航能力取决于电池的能量密度,随着消费者对汽车续航里程要求不断提高,高能量密度成为动力电池未来的发展方向,锂离子电池的能量密度主要取决于正负极材料的储锂容量与电压,解决这一问题有两个方向,一、开发高容量、高电位的正极材料;二、开发高容量、低电位的负极材料。所以锂离子电池能否成功应用,关键在于制备能够可逆地嵌入脱出锂离子的负极材料,负极材料同样决定着锂离子电池的性能,是影响锂离子电池性能的关键因素。就现阶段的锂离子电池而言,尽管被研究的锂离子电池负极材料多种多样,而真正应用于生产的负极材料还是以碳质材料为主。

3.石墨材料具有导电性好、结晶度高、价格低廉、安全性高等特点,是目前商业用锂离子电池生产中最主要的负极材料,但是受其自身结构的影响,锂离子在嵌入脱出过程中要绕道而行,使充电和放电速度受阻碍,所以在大电流充电和放电时受到限制,首次放电效率和容量偏低。人造石墨锂离子嵌入脱出相对容易,但是电容量只有300mah/g,相对于天然石墨较差,因而需要进行相应的改进,如专利cn1331253c公开了一种锂离子电池负极材料的制造方法,将石墨与高分子材料进行包覆制备人造石墨,但是仍然存在工艺繁琐,成本高以及存在较大的污染且制备的石墨性能较差等问题。

4.因此,如何更好的提升人造石墨的性能并降低其生产成本,简化生产工艺,一直是业内诸多一线研发人员亟待解决的问题之一,对提高锂离子电池负极材料性能也具有十分重要的意义。

技术实现要素:

5.有鉴于此,本发明要解决的技术问题在于提供一种用于锂离子电池负极的高首效人造石墨及其制备方法、锂离子电池,特别是一种用于锂离子电池负极的石油焦基高首效人造石墨,本发明制备的人造石墨具有高容量和高首效,而且制备过程简单、原料廉价易得且绿色环保。

6.本发明提供了一种用于锂离子电池负极的高首效人造石墨,所述人造石墨由经过洗涤纯化后的净化石油焦制备得到;

7.所述净化石油焦具有光滑规整的表面结构。

8.优选的,所述净化石油焦的颗粒为具有扁平的类椭圆形饼状颗粒;

9.所述净化石油焦具有均匀的颗粒状;

10.所述净化石油焦的d50平均粒度为20~30μm;

11.所述净化石油焦的灰分小于等于0.001%;

12.所述净化石油焦的s含量小于等于0.001%。

13.优选的,所述石油焦包括蜂窝焦、海绵焦、弹丸焦和针状焦中的一种或多种;

14.所述洗涤纯化具体为依次进行碱洗、酸洗和水洗;

15.所述制备包括炭化和石墨化步骤;

16.所述高首效人造石墨的石墨纯度大于等于99.99%。

17.优选的,所述人造石墨的比表面积为5.5~6.9m2/g;

18.所述人造石墨的孔隙率为1~10cm3/g;

19.所述人造石墨的中孔含量为20%~40%;

20.所述人造石墨的大孔含量为60%~80%;

21.所述人造石墨为人造石墨负极材料。

22.本发明提供了一种高首效人造石墨的制备方法,包括以下步骤:

23.1)将破碎后的石油焦经过洗涤纯化后,得到净化石油焦;

24.2)将上述步骤得到的净化石油焦进行炭化和石墨化后,得到人造石墨。

25.优选的,所述石油焦包括蜂窝焦、海绵焦、弹丸焦和针状焦中的一种或多种;

26.所述破碎的方式包括粗碎、细破和气流粉碎中的一种或多种;

27.所述破碎后的石油焦的粒径为50~100μm;

28.所述洗涤纯化包括碱洗、酸洗和水洗;

29.所述破碎后的石油焦的灰分小于等于0.5%。

30.优选的,所述破碎后的石油焦的s含量小于等于0.5%;

31.所述洗涤纯化具体为依次进行碱洗、酸洗和水洗;

32.所述碱洗具体为置于碱溶液中搅拌洗涤;

33.所述酸洗具体为置于酸溶液中继续搅拌洗涤;

34.所述水洗具体为置于水中再次搅拌洗涤至中性。

35.优选的,所述碱包括氢氧化钾、氢氧化钠、碳酸氢钠、氢氧化钙和氢氧化钡中的一种或多种;

36.所述碱溶液的浓度小于等于0.5mol/l;

37.所述碱洗的时间为0.5~5h;

38.所述搅拌的速率为200~500r/min。

39.优选的,所述炭化的时间为2~10h;

40.所述炭化的温度为600~1500℃;

41.所述石墨化的时间为3~10h;

42.所述石墨化的温度为2400~3000℃;

43.所述人造石墨为人造石墨负极材料。

44.本发明提供了一种锂离子电池,包括正极、负极和电解液;

45.所述负极的材料中包括上述技术方案任意一项所述的制备方法所制备的人造石墨。

46.本发明提供了一种用于锂离子电池负极的高首效人造石墨,所述人造石墨由经过洗涤纯化后的净化石油焦制备得到;所述净化石油焦具有光滑规整的表面结构。与现有技术相比,本发明针对现有的石墨负极性能较差,存在放电效率低和容量偏低,以及人造石墨改进工艺繁琐,成本高,存在较大的污染等问题。本发明创造性的采用了洗涤纯化原料石油焦的方式,得到了具有特定的微观形貌的净化石油焦,进而经过石墨化,得到高首效的石油基人造石墨。本发明通过纯化和石墨化相结合的方法,制备的人造石墨具有高容量和高首效的特定,而且制备过程简单、原料廉价易得且绿色环保。

47.本发明采用石油焦作原料经过纯化、碳化、石墨化后,通过对原料端的纯化和进一步对石墨化温度及时间的控制,提高石墨化度,石墨纯度可达99.9%。本发明制备得到的高首效石油基人造石墨可以直接用于制备锂离子电池负极材料,有效的解决锂离子电池首效和容量偏低的问题,改善了锂离子电池性能。

48.实验结果表明,本发明制备的人造石墨用作锂离子电池负极材料,首次放电效率可达90%~96%,首次容量高达360mah/g,高倍率放电性能好,大大提高了电池的性能。采用本发明人造石墨制成的锂离子电池负极材料的性能达到或优于现有技术制备得到的负极材料性能,特别优于天然鳞片石墨制备得到的电极负极材料性能,而且原料廉价易得、制备工艺简单且无污染,适合大规模生产。

附图说明

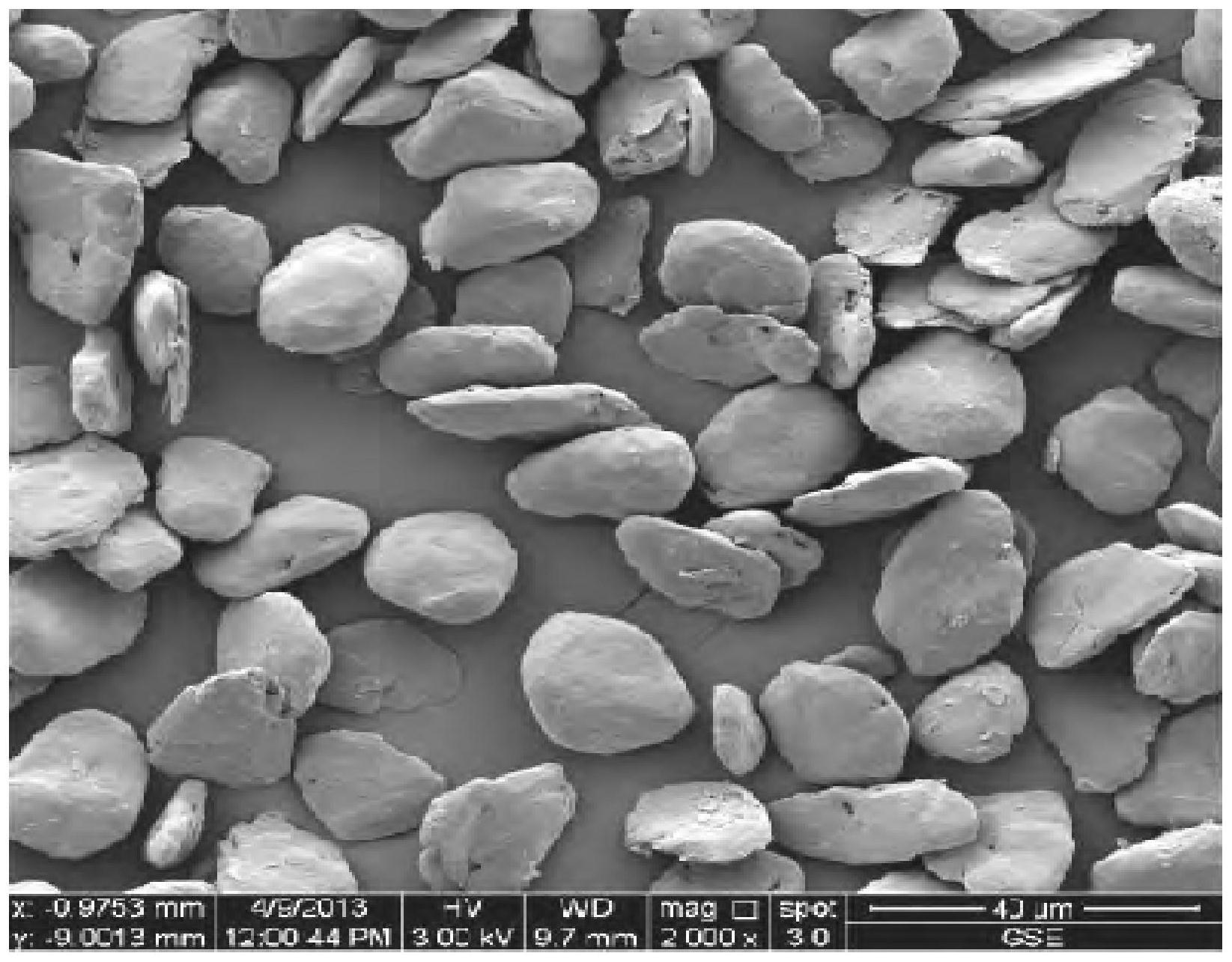

49.图1为本发明实施例1制备的人造石墨的sem扫描电镜图。

具体实施方式

50.为了进一步理解本发明,下面结合实施例对本发明优选实施方案进行描述,但是应当理解,这些描述只是为了进一步说明本发明的特征和优点,而不是对发明权利要求的限制。

51.本发明所有原料,对其来源没有特别限制,在市场上购买的或按照本领域技术人员熟知的常规方法制备的即可。

52.本发明所有原料,对其纯度没有特别限制,本发明优选采用分析纯或锂离子电池领域使用的常规纯度。

53.本发明提供了一种用于锂离子电池负极的高首效人造石墨,所述人造石墨由经过洗涤纯化后的净化石油焦制备得到;

54.所述净化石油焦具有光滑规整的表面结构。

55.本发明原则上对所述净化石油焦的形貌没有特别限制,本领域技术人员可以根据实际生产情况、产品要求及质量要求进行选择和调整,本发明为更好的保证纯化效果和形貌,降低石墨的比表面积。提高石墨化程度,进而提高应用时的电池首效和容量,所述净化石油焦的颗粒优选为具有扁平的类椭圆形饼状颗粒。本发明所述净化石油焦更优选具有均匀的颗粒状。

56.本发明原则上对所述净化石油焦的平均粒度没有特别限制,本领域技术人员可以

根据实际生产情况、产品要求及质量要求进行选择和调整,本发明为更好的保证纯化效果和形貌,降低石墨的比表面积。提高石墨化程度,进而提高应用时的电池首效和容量,所述净化石油焦的平均粒度(d50粒度)优选为20~30μm,更优选为22~28μm,更优选为24~26μm。

57.本发明原则上对所述净化石油焦的灰分没有特别限制,本领域技术人员可以根据实际生产情况、产品要求及质量要求进行选择和调整,本发明为更好的保证纯化效果和形貌,降低石墨的比表面积。提高石墨化程度,进而提高应用时的电池首效和容量,所述净化石油焦的灰分优选小于等于0.001%,更优选小于等于0.0008%,更优选小于等于0.0005%。

58.本发明原则上对所述净化石油焦的s含量没有特别限制,本领域技术人员可以根据实际生产情况、产品要求及质量要求进行选择和调整,本发明为更好的保证纯化效果和形貌,降低石墨的比表面积。提高石墨化程度,进而提高应用时的电池首效和容量,所述净化石油焦的s含量优选小于等于0.001%,更优选小于等于0.0008%,更优选小于等于0.0005%。

59.本发明原则上对所述石油焦的具体选择没有特别限制,本领域技术人员可以根据实际生产情况、产品要求及质量要求进行选择和调整,本发明为更好的保证纯化效果和形貌,降低石墨的比表面积。提高石墨化程度,进而提高应用时的电池首效和容量,所述石油焦优选包括蜂窝焦、海绵焦、弹丸焦和针状焦中的一种或多种,更优选为蜂窝焦、海绵焦、弹丸焦或针状焦。

60.本发明原则上对所述洗涤纯化的过程没有特别限制,本领域技术人员可以根据实际生产情况、产品要求及质量要求进行选择和调整,本发明为更好的保证纯化效果和形貌,降低石墨的比表面积。提高石墨化程度,进而提高应用时的电池首效和容量,所述洗涤纯化优选为依次进行碱洗、酸洗和水洗。

61.本发明原则上对所述制备的具体步骤没有特别限制,本领域技术人员可以根据实际生产情况、产品要求及质量要求进行选择和调整,本发明为更好的保证纯化效果和形貌,降低石墨的比表面积。提高石墨化程度,进而提高应用时的电池首效和容量,所述制备优选包括炭化和石墨化步骤。

62.本发明原则上对所述高首效人造石墨的石墨纯度没有特别限制,本领域技术人员可以根据实际生产情况、产品要求及质量要求进行选择和调整,本发明为更好的保证纯化效果和形貌,降低石墨的比表面积。提高石墨化程度,进而提高应用时的电池首效和容量,所述高首效人造石墨的石墨纯度优选大于等于99.99%,更优选大于等于99.995%,更优选大于等于99.999%。

63.本发明原则上对所述人造石墨的比表面积没有特别限制,本领域技术人员可以根据实际生产情况、产品要求及质量要求进行选择和调整,本发明为更好的保证纯化效果和形貌,降低石墨的比表面积。提高石墨化程度,进而提高应用时的电池首效和容量,所述人造石墨的比表面积优选为5.5~6.9m2/g,更优选为5.8~6.6m2/g,更优选为6.1~6.3m2/g。

64.本发明原则上对所述人造石墨的孔隙率没有特别限制,本领域技术人员可以根据实际生产情况、产品要求及质量要求进行选择和调整,本发明为更好的保证纯化效果和形貌,降低石墨的比表面积。提高石墨化程度,进而提高应用时的电池首效和容量,所述人造

石墨的孔隙率优选为1~10cm3/g,更优选为3~8cm3/g,更优选为5~6cm3/g。

65.本发明原则上对所述人造石墨的中孔含量没有特别限制,本领域技术人员可以根据实际生产情况、产品要求及质量要求进行选择和调整,本发明为更好的保证纯化效果和形貌,降低石墨的比表面积。提高石墨化程度,进而提高应用时的电池首效和容量,所述人造石墨的中孔含量优选为20%~40%,更优选为24%~36%,更优选为28%~32%。

66.本发明原则上对所述人造石墨的大孔含量没有特别限制,本领域技术人员可以根据实际生产情况、产品要求及质量要求进行选择和调整,本发明为更好的保证纯化效果和形貌,降低石墨的比表面积。提高石墨化程度,进而提高应用时的电池首效和容量,所述人造石墨的大孔含量优选为60%~80%,更优选为64%~76%,更优选为68%~72%。

67.本发明原则上对所述人造石墨的具体选择没有特别限制,本领域技术人员可以根据实际生产情况、产品要求及质量要求进行选择和调整,本发明为更好的保证纯化效果和形貌,降低石墨的比表面积。提高石墨化程度,进而提高应用时的电池首效和容量,所述人造石墨优选为人造石墨负极材料。

68.本发明提供了一种高首效人造石墨的制备方法,包括以下步骤:

69.1)将破碎后的石油焦经过洗涤纯化后,得到净化石油焦;

70.2)将上述步骤得到的净化石油焦进行炭化和石墨化后,得到人造石墨。

71.本发明对上述制备方法中原料和产品的参数、选择,以及相应的优选原则,与前述高首效人造石墨中的原料和产品的参数、选择,以及相应的优选原则均可以进行对应,在此不再一一赘述。

72.本发明首先将破碎后的石油焦经过洗涤纯化后,得到净化石油焦。

73.本发明原则上对所述石油焦的具体选择没有特别限制,本领域技术人员可以根据实际生产情况、产品要求及质量要求进行选择和调整,本发明为更好的保证纯化效果和形貌,降低石墨的比表面积。提高石墨化程度,进而提高应用时的电池首效和容量,所述石油焦优选包括普通石油焦或改质石油焦,更优选包括蜂窝焦、海绵焦、弹丸焦和针状焦中的一种或多种,更优选为蜂窝焦、海绵焦、弹丸焦或针状焦。

74.本发明原则上对所述破碎后的石油焦的灰分没有特别限制,本领域技术人员可以根据实际生产情况、产品要求及质量要求进行选择和调整,本发明为更好的保证纯化效果和形貌,降低石墨的比表面积。提高石墨化程度,进而提高应用时的电池首效和容量,所述破碎后的石油焦的灰分优选小于等于0.5%,具体可以为0.1%~0.5%,更优选为0.15%~0.45%,更优选为0.2%~0.4%,更优选为0.25%~0.35%。

75.本发明原则上对所述破碎后的石油焦的s含量没有特别限制,本领域技术人员可以根据实际生产情况、产品要求及质量要求进行选择和调整,本发明为更好的保证纯化效果和形貌,降低石墨的比表面积。提高石墨化程度,进而提高应用时的电池首效和容量,所述破碎后的石油焦的s含量优选小于等于0.5%,具体可以为0.1%~0.5%,更优选为0.15%~0.45%,更优选为0.2%~0.4%,更优选为0.25%~0.35%。

76.本发明原则上对所述破碎的方式没有特别限制,本领域技术人员可以根据实际生产情况、产品要求及质量要求进行选择和调整,本发明为更好的保证纯化效果和形貌,降低石墨的比表面积。提高石墨化程度,进而提高应用时的电池首效和容量,所述破碎的方式优选包括粗碎、细破和气流粉碎中的一种或多种,更优选为粗碎、细破或气流粉碎。

77.本发明原则上对所述破碎后的石油焦的粒径没有特别限制,本领域技术人员可以根据实际生产情况、产品要求及质量要求进行选择和调整,本发明为更好的保证纯化效果和形貌,降低石墨的比表面积。提高石墨化程度,进而提高应用时的电池首效和容量,所述破碎后的石油焦的粒径优选为50~100μm,更优选为60~90μm,更优选为70~80μm。

78.本发明原则上对所述洗涤纯化的具体选择没有特别限制,本领域技术人员可以根据实际生产情况、产品要求及质量要求进行选择和调整,本发明为更好的保证纯化效果和形貌,降低石墨的比表面积。提高石墨化程度,进而提高应用时的电池首效和容量,所述洗涤纯化优选包括碱洗、酸洗和水洗。

79.本发明原则上对所述碱洗的具体工艺没有特别限制,本领域技术人员可以根据实际生产情况、产品要求及质量要求进行选择和调整,本发明为更好的保证纯化效果和形貌,降低石墨的比表面积。提高石墨化程度,进而提高应用时的电池首效和容量,所述碱洗具体优选为置于碱溶液中搅拌洗涤。

80.本发明原则上对所述碱的具体选择没有特别限制,本领域技术人员可以根据实际生产情况、产品要求及质量要求进行选择和调整,本发明为更好的保证纯化效果和形貌,降低石墨的比表面积。提高石墨化程度,进而提高应用时的电池首效和容量,所述碱优选包括氢氧化钾、氢氧化钠、碳酸氢钠、氢氧化钙和氢氧化钡中的一种或多种,更优选为氢氧化钾、氢氧化钠、碳酸氢钠、氢氧化钙或氢氧化钡。

81.本发明原则上对所述碱溶液的浓度没有特别限制,本领域技术人员可以根据实际生产情况、产品要求及质量要求进行选择和调整,本发明为更好的保证纯化效果和形貌,降低石墨的比表面积。提高石墨化程度,进而提高应用时的电池首效和容量,所述碱溶液的浓度优选小于等于0.5mol/l,更优选为小于等于0.3mol/l,更优选为小于等于0.1mol/l。

82.本发明原则上对所述酸洗的具体工艺没有特别限制,本领域技术人员可以根据实际生产情况、产品要求及质量要求进行选择和调整,本发明为更好的保证纯化效果和形貌,降低石墨的比表面积。提高石墨化程度,进而提高应用时的电池首效和容量,所述酸洗具体优选为置于酸溶液中继续搅拌洗涤。

83.本发明原则上对所述碱洗的时间没有特别限制,本领域技术人员可以根据实际生产情况、产品要求及质量要求进行选择和调整,本发明为更好的保证纯化效果和形貌,降低石墨的比表面积。提高石墨化程度,进而提高应用时的电池首效和容量,所述碱洗的时间优选为0.5~5h,更优选为1.5~4h,更优选为2.5~3h。

84.本发明原则上对所述搅拌的速率没有特别限制,本领域技术人员可以根据实际生产情况、产品要求及质量要求进行选择和调整,本发明为更好的保证纯化效果和形貌,降低石墨的比表面积。提高石墨化程度,进而提高应用时的电池首效和容量,所述搅拌的速率优选为200~500r/min,更优选为250~450r/min,更优选为300~400r/min。

85.本发明原则上对所述水洗的具体工艺没有特别限制,本领域技术人员可以根据实际生产情况、产品要求及质量要求进行选择和调整,本发明为更好的保证纯化效果和形貌,降低石墨的比表面积。提高石墨化程度,进而提高应用时的电池首效和容量,所述水洗具体优选为置于水中再次搅拌洗涤至中性。

86.本发明最后将上述步骤得到的净化石油焦进行炭化和石墨化后,得到人造石墨。

87.本发明原则上对所述炭化的时间没有特别限制,本领域技术人员可以根据实际生

产情况、产品要求及质量要求进行选择和调整,本发明为更好的保证纯化效果和形貌,降低石墨的比表面积。提高石墨化程度,进而提高应用时的电池首效和容量,所述炭化的时间优选为2~10h,更优选为3~9h,更优选为4~8h,更优选为5~7h。

88.本发明原则上对所述炭化的温度没有特别限制,本领域技术人员可以根据实际生产情况、产品要求及质量要求进行选择和调整,本发明为更好的保证纯化效果和形貌,降低石墨的比表面积。提高石墨化程度,进而提高应用时的电池首效和容量,所述炭化的温度优选为600~1500℃,更优选为800~1300℃,更优选为1000~1100℃。

89.本发明原则上对所述人造石墨的具体选择没有特别限制,本领域技术人员可以根据实际生产情况、产品要求及质量要求进行选择和调整,本发明为更好的保证纯化效果和形貌,降低石墨的比表面积。提高石墨化程度,进而提高应用时的电池首效和容量,所述人造石墨优选为人造石墨负极材料。

90.本发明为完整和细化整体技术方案,更好的保证纯化效果和形貌,降低石墨的比表面积。提高石墨化程度,进而提高应用时的电池首效和容量,上述制备方法具体可以为以下步骤:

91.(1)纯化:以石油焦为原料,经破碎机粗碎,再细破、气流粉碎机粉碎后,每60分钟粉碎1公斤原料,将原料经过碱洗,酸洗和水洗进行纯化;

92.(2)炭化:将净化后的石油焦在600~1300℃下进行炭化处理;

93.(3)石墨化:将上述碳化后的石油焦在2400~3000℃下进行石墨化处理即可得到人造石墨。

94.本发明还提供了一种锂离子电池,包括正极、负极和电解液;

95.所述负极的材料中包括上述技术方案中任意一项所述的制备方法所制备的人造石墨。

96.本发明上述步骤提供了一种用于锂离子电池负极的石油焦基高首效人造石墨及其制备方法、锂离子电池。本发明采用洗涤纯化原料石油焦的方式,得到了具有特定的微观形貌的净化石油焦,进而经过石墨化,得到高首效的石油基人造石墨。本发明通过纯化和石墨化相结合的方法,制备的人造石墨具有高容量和高首效的特定,而且制备过程简单、原料廉价易得且绿色环保。

97.本发明采用石油焦作原料经过纯化、碳化、石墨化后,通过对原料端的特定的纯化过程和对石墨化温度及时间的控制,提高了石墨化度,石墨纯度可达99.9%。本发明制备得到的高首效石油基人造石墨可以直接用于制备锂离子电池负极材料,有效的解决锂离子电池首效和容量偏低的问题,改善了锂离子电池性能。

98.实验结果表明,本发明制备的人造石墨用作锂离子电池负极材料,首次放电效率可达90%~96%,首次容量高达360mah/g,高倍率放电性能好,大大提高了电池的性能。采用本发明人造石墨制成的锂离子电池负极材料的性能达到或优于现有技术制备得到的负极材料性能,特别优于天然鳞片石墨制备得到的电极负极材料性能,而且原料廉价易得、制备工艺简单且无污染,适合大规模生产。

99.为了进一步说明本发明,以下结合实施例对本发明提供的一种用于锂离子电池负极的高首效人造石墨及其制备方法、锂离子电池进行详细描述,但是应当理解,这些实施例是在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,只

是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制,本发明的保护范围也不限于下述的实施例。

100.正极片制备:将正极活性物质磷酸铁锂lifepo4、导电炭黑、粘结剂(pvdf)在溶剂n-甲基吡咯烷酮(nmp)中分散均匀,制成正极浆料。固体成分中含96wt%磷酸铁锂、2%导电炭黑、2%粘结剂。将正极浆料均匀地涂布在16μm的正极集流体铝箔上,随后在90℃下烘干后进行冷压、裁切、真空干燥后,焊接极耳,即得正极片。

101.负极片制备:将负极活性物质人造石墨、导电炭黑、羧甲基纤维素钠增稠剂(cmc),粘结剂丁苯橡胶(sbr)在去离子水中分散均匀,制成负极浆料。固体成分中包含97.2wt%的人造石墨、0.8wt%的导电炭黑、0.8wt%的cmc、1.2wt%的sbr。将负极浆料均匀地涂布在12μm的负极集流体铜箔上,随后在100℃下烘干后进行冷压、裁切、真空干燥后,焊接极耳,即得负极片。

102.锂离子电池制作:将正极片、12μm的聚丙烯隔膜、负极片卷绕组装成裸电芯。将裸电芯装入铝塑包装袋中,真空干燥10h后,注入电解液、经真空封装、静置24h,以0.1c恒流充电至3.0v,静置10min,0.2c恒流充电至3.65v,静置10min,恒压充电至3.65v,0.2c恒流放电至2.5v,重复充放电2次,最后以0.1c恒流充电至3.65v,即完成锂离子电池制作。

103.锂离子电池首效和克容量测试:在25℃下进行测试,用分容所得的放电容量比上分容的充电容量加化成的充电容量的和得到电池首次充放电效率;用分容所得的放电容量比上正极活性物质的质量即得克容量。

104.实施例1

105.采用石油焦为原料,将石油焦经破碎机粗碎,再细破、气流粉碎机粉碎后放入抽滤机滤布内,加入0.1mol/l的氢氧化钾溶液,在300r/min的搅拌速率搅拌,抽滤完成后再向滤布中加入0.1mol/l的稀盐酸溶液,同样以300r/min的搅拌速率搅拌,最后加入清水进行洗涤至中性,将石油焦原料取出烘干,取样进行粒径测试,粒径大小为20μm;将纯化后石油焦在800℃下进行炭化处理;将经炭化处理的中间物质在2900℃下进行石墨化处理5h,即可得到本发明人造石墨。

106.对本发明实施例1制备的纯化后石油焦进行检测。

107.结果表明,净化石油焦的灰分为0.001%,s含量为0.001%。

108.对本发明实施例1制备的人造石墨进行表征。

109.参见图1,图1为本发明实施例1制备的人造石墨的sem扫描电镜图。

110.由图1可以看出,本发明制备的净化石油焦具有光滑规整的表面结构,而且具有扁平的类椭圆形饼状颗粒形貌,颗粒的d50平均粒径约为28μm,且形貌均一,粒径大小均匀。

111.对本发明实施例1制备的人造石墨进行性能检测。将人造石墨用于制作锂离子电池负极极片,进行检测。制备与检测过程如前所述。

112.结果表明,本发明实施例1制备的锂离子电池首效为96.5%,克容量为360mah/g。

113.实施例2

114.采用石油焦为原料,将石油焦经破碎机粗碎,再细破、气流粉碎机粉碎后放入抽滤机滤布内,加入0.1mol/l的氢氧化钾溶液,在300r/min的搅拌速率搅拌,抽滤完成后再向滤布中加入0.1mol/l的稀盐酸溶液,同样以300r/min的搅拌速率搅拌,最后加入清水进行洗涤至中性,将石油焦原料取出烘干,取样进行粒径测试,粒径大小为20μm;将纯化后石油焦

在800℃下进行炭化处理;将经炭化处理的中间物质在3000℃下进行石墨化处理5h,即可得到本发明人造石墨。

115.对本发明实施例2制备的人造石墨进行性能检测。将人造石墨用于制作锂离子电池负极极片,进行检测。制备与检测过程如前所述。

116.结果表明,本发明实施例2制备的锂离子电池首效为95.1%,克容量为345mah/g。

117.实施例3

118.采用石油焦为原料,将石油焦经破碎机粗碎,再细破、气流粉碎机粉碎后放入抽滤机滤布内,加入0.1mol/l的氢氧化钾溶液,在300r/min的搅拌速率搅拌,抽滤完成后再向滤布中加入0.1mol/l的稀盐酸溶液,同样以300r/min的搅拌速率搅拌,最后加入清水进行洗涤至中性,将石油焦原料取出烘干,取样进行粒径测试,粒径大小为20μm;将纯化后石油焦在800℃下进行炭化处理;将经炭化处理的中间物质在2800℃下进行石墨化处理5h,即可得到本发明人造石墨。

119.对本发明实施例3制备的人造石墨进行性能检测。将人造石墨用于制作锂离子电池负极极片,进行检测。制备与检测过程如前所述。

120.结果表明,本发明实施例3制备的锂离子电池首效为94.5%,克容量为342mah/g。

121.实施例4

122.采用石油焦为原料,将石油焦经破碎机粗碎,再细破、气流粉碎机粉碎后放入抽滤机滤布内,加入0.1mol/l的氢氧化钾溶液,在300r/min的搅拌速率搅拌,抽滤完成后再向滤布中加入0.1mol/l的稀盐酸溶液,同样以300r/min的搅拌速率搅拌,最后加入清水进行洗涤至中性,将石油焦原料取出烘干,取样进行粒径测试,粒径大小为20μm;将纯化后石油焦在800℃下进行炭化处理;将经炭化处理的中间物质在2900℃下进行石墨化处理4h,即可得到本发明人造石墨。

123.对本发明实施例4制备的人造石墨进行性能检测。将人造石墨用于制作锂离子电池负极极片,进行检测。制备与检测过程如前所述。

124.结果表明,本发明实施例1制备的锂离子电池首效为95.7%,克容量为355mah/g。

125.实施例5

126.采用石油焦为原料,将石油焦经破碎机粗碎,再细破、气流粉碎机粉碎后放入抽滤机滤布内,加入0.1mol/l的氢氧化钾溶液,在300r/min的搅拌速率搅拌,抽滤完成后再向滤布中加入0.1mol/l的稀盐酸溶液,同样以300r/min的搅拌速率搅拌,最后加入清水进行洗涤至中性,将石油焦原料取出烘干,取样进行粒径测试,粒径大小为20μm;将纯化后石油焦在600℃下进行炭化处理;将经炭化处理的中间物质在2900℃下进行石墨化处理4h,即可得到本发明人造石墨。

127.对本发明实施例5制备的人造石墨进行性能检测。将人造石墨用于制作锂离子电池负极极片,进行检测。制备与检测过程如前所述。

128.结果表明,本发明实施例5制备的锂离子电池首效为93.9%,克容量为336mah/g。

129.对比例1

130.负极片制备中使用天然鳞片石墨作为活性物质,制备与检测过程如前所述。

131.结果表明,测得锂离子电池首效为90.1%,克容量为290mah/g。

132.以上对本发明提供的一种用于锂离子电池负极的石油焦基高首效人造石墨及其

制备方法、锂离子电池进行了详细的介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想,包括最佳方式,并且也使得本领域的任何技术人员都能够实践本发明,包括制造和使用任何装置或系统,和实施任何结合的方法。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。本发明专利保护的范围通过权利要求来限定,并可包括本领域技术人员能够想到的其他实施例。如果这些其他实施例具有不是不同于权利要求文字表述的结构要素,或者如果它们包括与权利要求的文字表述无实质差异的等同结构要素,那么这些其他实施例也应包含在权利要求的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。