1.本发明涉及分子筛制备领域,具体涉及一种分子筛晶化浆料的清洗设备和清洗方法。

背景技术:

2.分子筛由于具有规则而均匀的孔道、排列整齐的孔穴、分子尺寸相近的孔径和表面性能的可调变性,使其在众多的领域如吸附、分离、催化和离子交换中有着广泛的应用。其中,丝光沸石分子筛由于具有优良的耐热、耐酸和抗水汽性能,已成为重要的石油化工催化材料,在碳氢化合物裂解、加氢裂化、改质、脱蜡及二甲胺的合成、烷烃的异构化、多环芳香族类化合物的烷基化反应中表现出了优异的催化性能。已经成为重要的石油化工催化材料。

3.分子筛制备时,在成胶过程中通常会引入金属阳离子,由于这些引入的金属阳离子会影响分子筛的性能,因此,在胶体晶化后需要将分子筛晶化浆料中的金属阳离子去除。

4.目前,传统的分子筛清洗方法是利用开放的带式过滤机进行的,在实际生产中,开放的带式过滤机在清洗过滤过程中必须保证物料浸没在清洗水中才能达到清洗效果,由此导致带式过滤机对清洗水的消耗量非常巨大,且清洗后母液的回收率很低,对原料造成严重浪费。另外,尤其是在制备丝光沸石分子筛时,由于在生产过程中需要通入氨气,开放的带式过滤机在洗涤过程中还存在氨气外泄的问题,还会危害操作人员的健康并造成空气污染。

5.因此,亟需一种分子筛晶化浆料的清洗设备和方法来实现分子筛清洁、高效、节能的清洗。

技术实现要素:

6.本发明的目的是为了克服现有技术存在的分子筛晶化浆料清洗耗水量大且容易造成环境污染等问题,提供一种分子筛晶化浆料清洗设备和一种清洗方法,通过本发明提供的清洗设备,可以提高清洗效果,减少清洗水用量,并减少对环境的污染。

7.为了实现上述目的,本发明第一方面提供一种分子筛晶化浆料的清洗设备,该设备包括主体、进料单元、出料单元、清洗水进入单元、废液排出单元、混合传送单元以及过滤单元。

8.所述进料单元和所述出料单元分别设置于所述主体的两端,分别用于使物料进入和将物料排出。

9.所述清洗水进入单元设置于所述主体的上端,用于使清洗水进入清洗设备内。

10.所述废液排出单元设置于所述主体的下端,用于排出清洗设备内的废液。

11.所述混合传送单元设置于主体的内部,包括位于中央的旋转轴、在旋转轴上以一定间隔设置的连接部件和通过连接部件与旋转轴相连的叶轮。

12.所述过滤单元设置于主体内部,垂直于所述旋转轴,与所述叶轮交替设置,包括过

滤板、位于过滤板中间的腔室和位于过滤板表面的过滤介质,过滤板中心设有圆孔,所述旋转轴由此圆孔穿过,且所述圆孔与所述旋转轴之间留有环隙,所述腔室的一端与所述废液排出单元相连。

13.优选地,所述清洗设备还包括动力单元,用于向进料单元提供动力,将物料进行输送。

14.优选地,所述动力单元选自隔膜泵、液压动力泵和磁力驱动泵中的一种或多种。

15.优选地,通过所述旋转轴使所述叶轮旋转,旋转过程中使得由进料单元进入的物料与由清洗水进入单元进入的清洗水混合,同时推动清洗水与物料的混合浆料发生传送。

16.优选地,所述过滤单元的设置个数为一个以上,更优选为8-9个。

17.优选地,所述叶轮的设置个数一个以上,更优选为9-10个。

18.优选地,所述清洗水进入单元设置一个或多个,所述清洗水进入单元包括用于控制清洗水进入的清洗水进入阀,通过调节所述清洗水进入阀的开度,控制清洗水的进入量。

19.优选地,所述废液排出单元设置一个或多个,所述废液排出单元包括用于控制废液排出的废液排出阀,通过调节所述废液排出阀的开度,控制废液的排出量。

20.优选地,所述出料单元包括用于控制物料排出的排料阀。

21.优选地,所述过滤介质选自过滤网;更优选地,所述过滤介质(630)选自金属过滤网和/或陶瓷过滤网。

22.本发明第二方面提供一种分子筛晶化浆料的清洗方法,该方法采用本发明第一方面所述清洗设备进行,该方法包括:使物料在混合传送单元的作用下与由清洗水进入单元进入的清洗水进行混合,并经过滤单元进行过滤清洗的步骤。

23.优选地,清洗水的进入速率为0.5-5m3/h;物料的进入速率为1-10m3/h;废液的排出速率为1-7m3/h;物料的排出速率为0.5-8m3/h;叶轮(530)的转速为50-300r/min;主体(100)内的压力为0.08-0.6mpa。

24.更优选地,所述清洗水的进入速率为3-4m3/h;所述物料的进入速率为2-3m3/h;所述废液的排出速率为3-4m3/h;所述物料的排出速率为2-3m3/h;所述叶轮的转速为150-200r/min;所述主体(100)内的压力为0.08-0.4mpa;进一步优选地,所述主体(100)内的压力为0.08-0.1mpa。

25.优选地,所述分子筛晶化浆料中的分子筛为丝光沸石分子筛、zsm-5分子筛、zsm-12分子筛、nu-87分子筛和β沸石分子筛中的一种或多种;更优选地,所述分子筛晶化浆料中的分子筛为丝光沸石分子筛。

26.优选地,清洗后所得物料的导电率为5ms/cm以下;更优选为3ms/cm以下。

27.通过上述技术方案,采用本发明提供的清洗设备可以通过叶轮对清洗水和待清洗物料进行充分混合,并对二者的混合浆料进行传送,使金属阳离子进入清洗水,并通过过滤单元去除含有金属阳离子的清洗水(废液),从而降低物料的电导率,大大提高清洗效果。

28.其次,通过控制清洗水和物料的进入速率、废液和物料的排出速率和叶轮转速以及主体内的压力等对清洗过程进行动态调节,在高效实现清洗的同时节约清洗水的用量。

29.另外,采用本发明提供的清洗设备,可以在封闭的条件下对分子筛晶化浆料进行清洗,防止诸如氨气等有害物质的泄露,避免对操作人员和环境造成不良影响。

附图说明

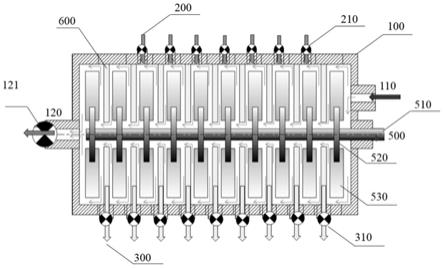

30.图1是本发明的分子筛晶化浆料清洗设备的结构示意图;

31.图2是本发明的分子筛晶化浆料清洗设备中过滤单元的局部示意图。

32.附图标记说明

33.100:主体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

110:进料单元

34.120:出料单元

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

121:排料阀

35.200:清洗水进入单元

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

210:清洗水进入阀

36.300:废液排出单元

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

310:废液排出阀

37.500:混合传送单元

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

510:旋转轴

38.520:连接部件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

530:叶轮

39.600:过滤单元

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

610:过滤板

40.620:腔室

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

630:过滤介质

41.a:混合浆料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

b:废液

具体实施方式

42.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

43.在本发明中,需要理解的是,术语“中心、内、外、上、下”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或单元必须具有特定的方位、以及特定的方位构造和操作,因此不能理解为对本发明的限制。

44.在本发明中,在未作相反说明的情况下,使用的方位词如“上、下”通常是指所述分子筛晶化浆料的清洗设备在使用状态时沿竖直方向的上、下。

45.本发明第一方面提供一种分子筛晶化浆料的清洗设备,如图1所示,该设备包括主体100、进料单元110、出料单元120、清洗水进入单元200、废液排出单元300、混合传送单元500以及过滤单元600,所述进料单元110和所述出料单元120分别设置于所述主体100的两端,分别用于使物料进入和将物料排出;所述清洗水进入单元200设置于所述主体100的上端,用于使清洗水进入清洗设备内;所述废液排出单元300设置于所述主体100的下端,用于排出清洗设备内的废液;所述混合传送单元500设置于主体100的内部,包括位于中央的旋转轴510、在旋转轴上以一定间隔设置的连接部件520和通过连接部件520与旋转轴相连的叶轮530;所述过滤单元600设置于主体100内部,垂直于所述旋转轴500,与所述叶轮530交替设置,包括过滤板610、位于过滤板中间的腔室620和位于过滤板表面的过滤介质630,过滤板610中心设有圆孔,所述旋转轴510由所述孔穿过,且所述孔与所述旋转轴510之间留有环隙,所述腔室620的一端与所述废液排出单元300相连。

46.根据本发明,所述清洗设备还可以包括动力单元(图中未示出),所述动力单元用于向所述进料单元110提供动力,可以设置于所述主体100的外部并与进料单元110相连,用于使物料(即分子筛晶化浆料)在压力作用下进入主体100,在主体100内输送并完成清洗。

47.所述动力单元可以选自本领域通常用于提供动力的各种装置,例如可以为隔膜泵、液压动力泵和磁力驱动泵中的一种或多种。优选地,所述动力单元选自隔膜泵。

48.根据本发明,所述设备的主体100的形状没有特别地限制,可以为满足本发明清洗设备要求的各种常规形状,优选地,所述主体100为圆筒状,由此,可以提高设备内部空间的利用率,有利于混合传送单元500和过滤单元600等的设置,从而提升清洗效果。

49.本发明中,所述用于使物料进入主体100的进料单元110和所述将物料排出的出料单元120分别设置于所述主体的两端,物料在通过主体100的过程中,在清洗设备内完成清洗,从而去除分子筛晶化浆料中的金属阳离子。

50.本发明中,所述进料单元110和出料单元120可以按照本领域各种常规的用于进料和出料的构造进行设置,没有特别的要求。例如,所述进料单元110和所述出料单元120上可以安装有可以开闭的阀门等,可以设置有流量计等计量单元,优选地,所述出料单元120包括用于控制物料排出的排料阀121。通过调整排料阀121的开度,可以改变清洗的条件。例如,在其他条件不变的情况下,减小排料阀121的开度,会提高主体100内的压力,从而增加排出的废液的流速,洗后所得物料的固含量会更高。因此,可以根据实际清洗需要,灵活调节排料阀121的开度。

51.本发明中,所述主体100的上端设置有清洗水进入单元200,用于使清洗水进入清洗设备内,清洗水进入设备后与分子筛晶化浆料混合,从而实现清洗。

52.本发明中,可以根据主体100的长度和容积大小以及清洗的要求等灵活地选择清洗水进入单元200的个数,可以在主体100的上端设置一个或多个清洗水进入单元200,没有特别的限定。所述清洗水进入单元200可以包括用于控制清洗水进入的清洗水进入阀210,通过调节清洗水进入阀210的开度,可以控制清洗水的进入主体100的量。当然,将所述清洗水进入单元200设置于主体100的上端是本发明一个优选的实施方式,也可以将其设置于主体的其他位置。

53.根据本发明,清洗水与物料混合并进行清洗后,通过废液排出单元300排出清洗设备,所述废液排出单元300设置于所述主体100的下端,并且也可以根据实际需要,设置一个或多个,没有特别的限定。所述废液排出单元300可以包括用于控制废液排出的废液排出阀310,在清洗中,可以通过调节所述废液排出阀310的开度,控制废液的排出量。当然,将所述废液排出单元300设置于主体100的下端是本发明一个优选的实施方式,也可以将其设置于主体的其他位置。

54.以下,将结合图1,对所述混合传送单元500和过滤单元600进行详细地说明。

55.如图1所示,所述混合传送单元500设置于主体100内部,包括位于中央的旋转轴510;在旋转轴上以一定间隔设置的连接部件520;以及通过连接部件520与旋转轴相连的叶轮530。另外,所述混合传送单元500还可以包括用于提供动力的电动机,电动机用于使所述旋转轴510发生旋转,从而带动叶轮530旋转。

56.本发明中,通过所述叶轮530的旋转,将由进料单元100进入的物料与由清洗水进入单元200进入的清洗水混合,同时也可以推动清洗水与物料的混合浆料发生传送,使得清洗顺利进行。

57.本发明中,通过调节叶轮530的转速,可以调节混合浆料的流动速度,并控制过滤的程度。

58.根据本发明,所述过滤单元600也设置于主体100内部,垂直于所述旋转轴500,并且与所述叶轮530交替设置,包括:过滤板610;位于过滤板中间的腔室620;以及位于过滤板表面的过滤介质630。其中,过滤板610中心设有圆孔,所述旋转轴510由此圆孔穿过,且所述圆孔与所述旋转轴510之间留有环隙,使得清洗水和物料的混合浆料通过,所述腔室620的一端与所述废液排出单元300相连,用于将废液排出清洗设备。

59.图2是本发明的分子筛晶化浆料清洗设备中过滤单元600的局部示意图。如图2所示,在混合浆料a的输送过程中,在压力的作用下,混合浆料(分子筛晶化浆料和清洗水的混合物)中的废液b会沿垂直于所述过滤板610的方向穿过过滤介质630,进入腔室620并通过废液排出口300排出清洗设备,而分子筛物料由于颗粒较大,无法穿过过滤介质630,从而留在过滤板610表面。接着,在压力和叶轮530的作用下,未能通过过滤介质630的分子筛物料逐渐向前移动,在移动过程中通过后续的过滤单元600,反复进行清洗并去除废液,最终从出料单元120排出,完成清洗。

60.本发明中,所述过滤介质630可以采用本领域通常用于进行过滤的各种介质,没有特别的限定,例如,所述过滤介质可以选自过滤网,作为所述过滤网,可以为金属过滤网、陶瓷过滤网和氧化铝烧结过滤网等;优选地,所述过滤介质630选自金属过滤网和/或陶瓷过滤网。

61.根据本发明,优选地,所述过滤单元600和所述叶轮530在主体100内部交替设置。所述过滤单元600和所述叶轮530的个数可以根据清洗需要灵活地设置,优选地,所述过滤单元600和所述叶轮530的个数为一个以上。在进行分子筛晶化浆料的清洗时,更优选地,所述过滤单元600的设置个数为8-9个,所述叶轮530的设置个数为9-10个。通过二者的交替设置,可以达到理想的清洗效果。

62.另外,本发明中,所述主体100、旋转轴510、连接部件520、叶轮530、过滤单元600等可以采用防腐蚀的材料制作,没有特别的限制,例如可以为不锈钢材料等。

63.本发明第二方面提供一种分子筛晶化浆料的清洗方法,该方法采用本发明第一方面提供的清洗设备进行,该方法包括:使物料在混合传送单元500的作用下与从清洗水进入单元200进入的清洗水进行混合,并经过滤单元600进行过滤清洗的步骤。

64.根据本发明,所述物料通过动力单元由进料单元110进入主体100后,在混合传送单元500中叶轮530的搅拌作用下,与由清洗水进入单元200进入的清洗水混合,在混合过程中,分子筛晶化浆料中带有的金属阳离子进入清洗水中,在动力单元提供的压力作用下,清洗水与物料的混合浆料通过过滤单元600进行过滤,从而去除含有金属阳离子的废液。由此,混合浆料在主体100内输送的过程中,逐次与清洗水混合并通过过滤单元洗除阳离子,最终从出料单元120排出清洗后的物料,实现清洗。

65.根据本发明,调整清洗水的进入速率可以改变清洗机内混合浆料的固含量,具体地,清洗水的进入速率越大,清洗机内混合浆料的固含量越低,清洗效果越好,但产生的废液也会越多。优选地,所述清洗水的进入速率为0.5-5m3/h;更优选地,所述清洗水的进入速率为3-4m3/h。

66.根据本发明,所述物料的进入速率越高,清洗效率越高,但是物料进入速率过大,会影响清洗的效果。优选地,所述物料的进入速率为1-10m3/h;更优选地,所述物料的进入速率为2-3m3/h。

67.根据本发明,所述废液的排出速率可以根据清洗中实际产生的清洗水的量来适当调节。优选地,所述废液的排出速率为1-7m3/h;更优选地,所述废液的排出速率为3-4m3/h。

68.根据本发明,所述物料的排出速率可以根据物料的进入速率和清洗水的进入速率来决定,优选地,所述物料的排出速率为0.5-8m3/h;更优选地,所述物料的排出速率为2-3m3/h。

69.根据本发明,提高所述叶轮530的转速,可以使得所述主体110内的混合浆料形成湍流,减少过滤介质630上物料的附着,有助于废液的排出。因此,优选地,调节叶轮530的转速使得混合浆料形成湍流;更优选地,所述叶轮530的转速为50-300r/min;进一步优选地,所述叶轮530的转速为150-200r/min。

70.本发明中,所述动力单元提供压力,推动混合浆料输送的同时使得输送浆料在过滤单元600上过滤从而去除废液。提高所述主体100内的压力可以增加出料单元排出的物料的固含量。,但主体100内压力过高会造成叶轮摒死,影响操作。优选地,所述主体100内的压力为0.08-0.6mpa;更优选地,所述主体100内的压力为0.08-0.4mpa,进一步优选地,所述主体100内的压力为0.08-0.1mpa。

71.通过本发明提供的分子筛晶化浆料的清洗方法,可以对晶化后的分子筛浆料进行清洗,以去除其中的金属阳离子,降低分子筛晶化浆料的电导率。

72.本发明中,所述分子筛晶化浆料中的分子筛可以为本领域各种需要在晶化后进行清洗的分子筛,例如,可以为丝光沸石分子筛、zsm-5分子筛、zsm-12分子筛、nu-87分子筛和β沸石分子筛中的一种或多种。优选地,所述分子筛晶化浆料中的分子筛为丝光沸石分子筛。

73.根据本发明,在采用本发明的清洗设备清洗分子筛晶化浆料时,还可以根据分子筛晶化浆料的特点和清洗所要求的达到的效果,使物料反复通过清洗设备对物料进行反复清洗。

74.本发明中,清洗之后,优选地,清洗后所得物料的导电率为5ms/cm以下;更优选地,清洗后所得物料的导电率为3ms/cm以下。

75.以下将通过实施例对本发明进行详细描述,但本发明不限于以下实施例。

76.以下实施例和对比例中,使用物料为丝光沸石分子筛晶化浆料,固含量为25重量%;原始电导率为21ms/cm。

77.以下实施例和对比例中,设备外周氨气浓度在设备外周距设备1m处的位置测得,采用的仪器为氨气检测仪(华瑞科学仪器公司,pgm-2500d)。

78.以下实施例和对比例中,电导率通过电导率仪测得。

79.实施例1

80.采用图1所示设备进行,该设备包括主体100,主体100的一端设置有进料单元110,另一端设置有出料单元120;主体100的上端设置有清洗水进入单元200,下端设置有废液排出单元300,主体100的内部设置有混合传送单元500和过滤单元600;该设备还包括动力单元,与进料单元110相连,用于为进料单元110提供动力,动力单元选自隔膜泵。

81.所述清洗水进入单元200包括清洗水进入阀210,设置个数为7个。

82.所述废液排出单元300包括废液排出阀310,设置个数为9个。

83.所述出料单元120包括排料阀121。

84.所述混合传送单元500包括:位于中央的旋转轴510;在旋转轴上以一定间隔设置的连接部件520;通过连接部件520与旋转轴相连的叶轮530;以及提供动力的电动机。

85.所述叶轮的个数为10个。

86.所述过滤单元600垂直于所述旋转轴500,与所述叶轮530交替设置,包括过滤板610;位于过滤板中间的腔室620;以及位于过滤板表面的过滤介质630。过滤板610中心设有圆孔,所述旋转轴510由此圆孔穿过,且所述圆孔与所述旋转轴510之间留有环隙,所述腔室620的一端与所述废液排出单元300相连。

87.所述过滤介质为金属过滤网,所述过滤单元的个数为9个。

88.清洗的具体步骤如下:

89.1)打开排料阀121、清洗水进入阀210、废液排出阀310和叶轮530,清洗水的进入速率为3.75m3/h,

90.2)打开隔膜泵,从进料单元110通入物料,物料的进入速率为2.25m3/h,叶轮转速为200r/min;

91.3)调节废液排出速率为3.75m3/h,物料排出速率为2.25m3/h;主体100内的压力为0.09mpa。

92.清洗设备正常运转时,设备外周氨气浓度在8-9ppm之间波动。

93.排料阀得到清洗后电导率为3ms/cm的物料4.5m3时,清洗水总用量为7.5m3。

94.平均每降低1ms/cm的电导率需要清洗水0.41m3。

95.对比例1

96.采用带式过滤机(厂家为湖州核星机械制造有限公司,型号为pbf25/1800-a)对物料进行清洗,带式过滤机正常运转时,设备外周氨气浓度在56-60ppm之间波动。

97.得到与实施例1相同体积(4.5m3)相同电导率(3ms/cm)的清洗后的物料时,清洗水总用量为15m3。

98.平均每降低1ms/cm电导率需要清洗水0.83m3。

99.以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。