1.本实用新型涉及cnc数控走心机加工技术领域,具体为一种高硬度不锈钢内槽加工用使用效果好的刀具。

背景技术:

2.现有类似技术是在刀具正上方正对着刀尖位置设置高压出油口,高压油正对着刀尖容易造成切削过程排削困难,从而导致刀具断刀、加工表面刮花、加工尺寸不稳定等一系列不良现象,造成加工刀具寿命短、加工成本高、频繁更换刀具影响效率等困扰,因此,提出一种高硬度不锈钢内槽加工用使用效果好的刀具。

技术实现要素:

3.本实用新型的目的在于提供一种高硬度不锈钢内槽加工用使用效果好的刀具,以解决上述背景技术中提出的问题。

4.为实现上述目的,本实用新型提供如下技术方案:一种高硬度不锈钢内槽加工用使用效果好的刀具,包括刀杆,所述刀杆水平设置,所述刀杆左侧水平设置有加工件,所述刀杆右侧水平设置有连接头;

5.所述加工件靠近刀杆一端侧面水平设置有加工孔,所述刀杆靠近加工件一端扁平设置,所述刀杆扁平端表面水平开设有安装槽,所述安装槽内部水平设置有刀粒,所述刀粒外端贯穿安装槽延伸至加工孔内部。

6.优选的,所述刀杆扁平端底面竖直向上开设有安装通孔,所述安装通孔上端贯穿刀粒设置。

7.优选的,所述刀杆靠近连接头一端侧面水平开设有第一连接孔,所述第一连接孔内壁靠近连接头位置均匀开设有内螺纹,所述连接头左右贯通设置。

8.优选的,所述连接头靠近刀杆一端外表面均匀开设有与内螺纹相适配的外螺纹,所述连接头左端延伸至第一连接孔内部并通过内螺纹与刀杆螺纹连接。

9.优选的,所述刀杆底端内部水平开设有高压油孔,所述高压油孔右端与第一连接孔内部贯通设置,所述高压油孔通过第一连接孔与连接头贯通连接。

10.优选的,所述安装槽内部底面对应安装通孔外侧水平开设有环形槽。

11.优选的,所述刀杆扁平端内部竖直开设有第二连接孔,所述第二连接孔底端与高压油孔左端内部贯通设置,所述第二连接孔顶端与环形槽内部贯通设置。

12.优选的,所述安装槽内部底面水平开设有出油槽,所述出油槽左端内部贯通刀杆左端设置,所述出油槽右端与环形槽内部贯通设置,所述出油槽外端与加工孔内部相对应设置,通过在传统内槽刀具的刀粒底部增加一条环形槽,当高压油通过刀杆内部的高压油孔和第二连接孔进入环形槽,最终通过刀粒下方的出油槽喷出,利用液体与阻碍后产生旋涡回流技术使加工时产生的料渣跟随高压油回流排出。

13.与现有技术相比,本实用新型的有益效果是:该高硬度不锈钢内槽加工用使用效

果好的刀具,通过在传统内槽刀具的刀粒底部增加一条环形槽,当高压油通过刀杆内部的高压油孔和第二连接孔进入环形槽,最终通过刀粒下方的出油槽喷出,利用液体与阻碍后产生旋涡回流技术使加工时产生的料渣跟随高压油回流排出,从根本上解决了加工高硬度材料时料渣难排出,冷却效果不佳导致的刀具断刀、加工表面刮花、加工尺寸不稳定等一系列不良现象,从而提升了刀具寿命,降低了加工成本,减少了刀具更换次数,提高了加工效率及良率。

附图说明

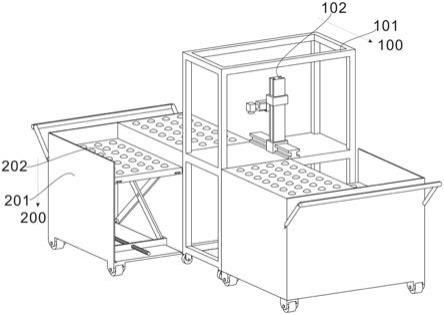

14.图1为本实用新型整体结构立体示意图;

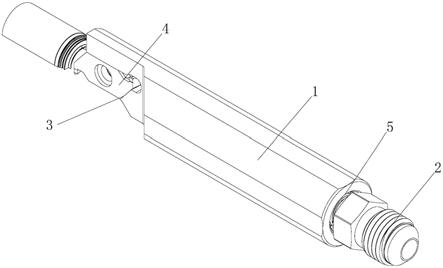

15.图2为本实用新型刀杆整体立体结构示意图;

16.图3为本实用新型刀杆整体立体截面剖视图;

17.图4为本实用新型加工处立体结构剖视图;

18.图5为本实用新型刀杆局部立体结构透视图。

19.图中:刀杆1、连接头2、安装槽3、刀粒4、第一连接孔5、安装通孔6、内螺纹7、高压油孔8、环形槽9、第二连接孔10、出油槽11、加工件12、加工孔13。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.请参阅图1-5,本实用新型提供一种技术方案:一种高硬度不锈钢内槽加工用使用效果好的刀具,包括刀杆1,刀杆1水平设置,刀杆1左侧水平设置有加工件12,刀杆1右侧水平设置有连接头2,刀杆1扁平端底面竖直向上开设有安装通孔6,安装通孔6上端贯穿刀粒4设置;

22.加工件12靠近刀杆1一端侧面水平设置有加工孔13,刀杆1靠近加工件 12一端扁平设置,刀杆1扁平端表面水平开设有安装槽3,安装槽3内部水平设置有刀粒4,刀粒4外端贯穿安装槽3延伸至加工孔13内部,刀杆1靠近连接头2一端侧面水平开设有第一连接孔5,第一连接孔5内壁靠近连接头 2位置均匀开设有内螺纹7,连接头2左右贯通设置,连接头2靠近刀杆1一端外表面均匀开设有与内螺纹7相适配的外螺纹,连接头2左端延伸至第一连接孔5内部并通过内螺纹7与刀杆1螺纹连接,刀杆1底端内部水平开设有高压油孔8,高压油孔8右端与第一连接孔5内部贯通设置,高压油孔8通过第一连接孔5与连接头2贯通连接,安装槽3内部底面对应安装通孔6外侧水平开设有环形槽9,刀杆1扁平端内部竖直开设有第二连接孔10,第二连接孔10底端与高压油孔8左端内部贯通设置,第二连接孔10顶端与环形槽9内部贯通设置,安装槽3内部底面水平开设有出油槽11,出油槽11左端内部贯通刀杆1左端设置,出油槽11右端与环形槽9内部贯通设置,出油槽 11外端与加工孔13内部相对应设置,该高硬度不锈钢内槽加工用使用效果好的刀具,通过在传统内槽刀具的刀粒4底部增加一条环形槽9,当高压油通过刀杆1内部的高压油孔8和第二连接孔10进入环形槽9,最终通过刀粒4下方的出油槽11喷出,利用液体与阻碍后产生旋涡回流技术使加工时产生的料渣跟

随高压油回流排出,从根本上解决了加工高硬度材料时料渣难排出,冷却效果不佳导致的刀具断刀、加工表面刮花、加工尺寸不稳定等一系列不良现象,从而提升了刀具寿命,降低了加工成本,减少了刀具更换次数,提高了加工效率及良率。

23.使用时,利用设备的高压油泵将高压油从连接头2处输入,经过刀杆1 内部的高压油孔8和第二连接孔10,进入环形槽9内部,然后从出油槽11喷出高压油,在加工孔13内部产生高压油回流,回流高压油将切削料渣顺着加工孔13内壁排出。

24.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

技术特征:

1.一种高硬度不锈钢内槽加工用使用效果好的刀具,包括刀杆(1),其特征在于:所述刀杆(1)水平设置,所述刀杆(1)左侧水平设置有加工件(12),所述刀杆(1)右侧水平设置有连接头(2);所述加工件(12)靠近刀杆(1)一端侧面水平设置有加工孔(13),所述刀杆(1)靠近加工件(12)一端扁平设置,所述刀杆(1)扁平端表面水平开设有安装槽(3),所述安装槽(3)内部水平设置有刀粒(4),所述刀粒(4)外端贯穿安装槽(3)延伸至加工孔(13)内部。2.根据权利要求1所述的一种高硬度不锈钢内槽加工用使用效果好的刀具,其特征在于:所述刀杆(1)扁平端底面竖直向上开设有安装通孔(6),所述安装通孔(6)上端贯穿刀粒(4)设置。3.根据权利要求1所述的一种高硬度不锈钢内槽加工用使用效果好的刀具,其特征在于:所述刀杆(1)靠近连接头(2)一端侧面水平开设有第一连接孔(5),所述第一连接孔(5)内壁靠近连接头(2)位置均匀开设有内螺纹(7),所述连接头(2)左右贯通设置。4.根据权利要求3所述的一种高硬度不锈钢内槽加工用使用效果好的刀具,其特征在于:所述连接头(2)靠近刀杆(1)一端外表面均匀开设有与内螺纹(7)相适配的外螺纹,所述连接头(2)左端延伸至第一连接孔(5)内部并通过内螺纹(7)与刀杆(1)螺纹连接。5.根据权利要求3所述的一种高硬度不锈钢内槽加工用使用效果好的刀具,其特征在于:所述刀杆(1)底端内部水平开设有高压油孔(8),所述高压油孔(8)右端与第一连接孔(5)内部贯通设置,所述高压油孔(8)通过第一连接孔(5)与连接头(2)贯通连接。6.根据权利要求5所述的一种高硬度不锈钢内槽加工用使用效果好的刀具,其特征在于:所述安装槽(3)内部底面对应安装通孔(6)外侧水平开设有环形槽(9)。7.根据权利要求6所述的一种高硬度不锈钢内槽加工用使用效果好的刀具,其特征在于:所述刀杆(1)扁平端内部竖直开设有第二连接孔(10),所述第二连接孔(10)底端与高压油孔(8)左端内部贯通设置,所述第二连接孔(10)顶端与环形槽(9)内部贯通设置。8.根据权利要求6所述的一种高硬度不锈钢内槽加工用使用效果好的刀具,其特征在于:所述安装槽(3)内部底面水平开设有出油槽(11),所述出油槽(11)左端内部贯通刀杆(1)左端设置,所述出油槽(11)右端与环形槽(9)内部贯通设置,所述出油槽(11)外端与加工孔(13)内部相对应设置。

技术总结

本实用新型涉及CNC数控走心机加工技术领域,且公开了一种高硬度不锈钢内槽加工用使用效果好的刀具,包括刀杆,刀杆水平设置,刀杆左侧水平设置有加工件,刀杆右侧水平设置有连接头。该高硬度不锈钢内槽加工用使用效果好的刀具,通过在传统内槽刀具的刀粒底部增加一条环形槽,当高压油通过刀杆内部的高压油孔和第二连接孔进入环形槽,最终通过刀粒下方的出油槽喷出,利用液体与阻碍后产生旋涡回流技术使加工时产生的料渣跟随高压油回流排出,从根本上解决了加工高硬度材料时料渣难排出,冷却效果不佳导致的刀具断刀、加工表面刮花、加工尺寸不稳定等一系列不良现象,从而提升了刀具寿命,降低了加工成本,减少了刀具更换次数,提高了加工效率及良率。了加工效率及良率。了加工效率及良率。

技术研发人员:姜忠超

受保护的技术使用者:东莞市钰名圣精密科技有限公司

技术研发日:2021.12.08

技术公布日:2022/5/16

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。