1.本实用新型涉及包装技术领域,特别是涉及一种高拉力打包机头的压刀组件及高拉力打包机头。

背景技术:

2.随着科技的飞速发展,市面上出现了应用于各种不同领域、满足不同需求的各种类型的打包机。常用的打包方式是采用塑料捆扎带环绕待包装物品进行打包,通过钳紧机构将捆扎带的带头钳住固定,再将捆扎带收紧并将两端切断,并通过摩擦焊接的融合方式将捆扎带重叠的带头和带尾进行永久连接,从而完成打包。现有的钳紧机构的体积加大,而且施力弹簧外置,导致钳紧机构整体结构复杂,拆装麻烦,加工成本高。

3.为了解决此问题,中国专利(公开号cn212354499u)公开了一种打包机钳紧机构,该钳紧机构包括安装座、压刀、从动件、施力弹簧以及拉簧,安装座上设置有容纳孔,压刀的尾端安装在容纳孔一侧内,从动件的头端安装在容纳孔另一侧内,施力弹簧安装在压刀的尾端与从动件的头端之间,拉簧位于安装座的外侧,其一端挂在压刀上的销钉上,另一端挂在安装座的销钉上。此种结构的钳紧机构结构繁琐,空间利用率低,且拉簧等结构暴露在外边,时间长了容易沾染灰尘、粉尘等。

技术实现要素:

4.针对上述现有技术现状,本实用新型所要解决的技术问题在于,提供一种结构简单、更加稳定且零件不易损耗的高拉力打包机头的压刀组件及高拉力打包机头。

5.为了解决上述技术问题,本实用新型所提供的一种高拉力打包机头的压刀组件,包括:安装座,设置有导向孔;压刀,设置在所述导向孔内,且能够在动力源的驱动下沿所述导向孔的轴向移动伸缩;复位弹性部件,用于使所述压刀复位;所述安装座还设置有沿所述导向孔的径向方向延伸且与导向孔连通的容纳孔,所述容纳孔内设置有顶销,所述顶销的径向内端固定于所述压刀的外周面上,所述复位弹性部件为压簧,所述压簧安装在所述容纳孔内,且所述压簧的一端与所述顶销紧贴。

6.本实用新型提供的高拉力打包机头的压刀组件,由于复位弹性部件设置在容纳孔内,该结构更加稳定且零件不易损耗,解决了现有结构的拉簧容易掉且容易拉断等情况。

7.在其中一个实施例中,所述容纳孔的内壁上设置有沿所述导向孔轴向延伸的安装孔,所述压簧的另一端容纳于所述安装孔内。

8.在其中一个实施例中,所述安装孔为螺纹孔,调节螺丝的头部旋入所述安装孔内,所述压簧的另一端与所述调节螺丝的头部紧贴。

9.在其中一个实施例中,所述容纳孔为沿所述导向孔的轴向延伸的条形孔。

10.在其中一个实施例中,所述导向孔和所述压刀的横截面为矩形。

11.在其中一个实施例中,所述压刀的刀头部的端面设置有若干凸齿,所述凸齿与所述刀头部为一体结构。

12.在其中一个实施例中,所述安装座包括安装座本体和盖板,所述安装座本体上开设有凹槽,所述盖板与所述安装座本体连接,所述盖板将所述凹槽的槽口封闭形成所述导向孔,所述容纳孔设置在所述盖板上。

13.在其中一个实施例中,所述压刀包括压刀主动件、压刀从动件以及设置在压刀主动件与压刀从动件之间的施力弹性部件。

14.在其中一个实施例中,所述压刀包括第一压刀、第二压刀和第三压刀,所述第一压刀、第二压刀和第三压刀并排地安装在所述导向孔内。

15.本实用新型提供的一种高拉力打包机头,包括所述的压刀组件。

16.本实用新型附加技术特征所具有的有益效果将在本说明书具体实施方式部分进行说明。

附图说明

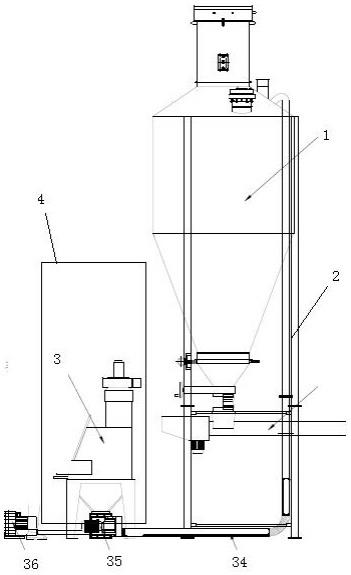

17.图1为本实用新型实施例中的高拉力打包机头的立体结构示意图;

18.图2为图1中所示高拉力打包机头的左视图;

19.图3为图1中所示高拉力打包机头的收紧机构的立体图;

20.图4为图3中所示收紧机构的摆臂驱动组件的主视图;

21.图5为图1中所示高拉力打包机头的焊接切断机构的立体图,示出了门板处于关闭时的状态;

22.图6为图5中所示焊接切断机构的右视图;

23.图7为图5中所示焊接切断机构的俯视图,示出了门板处于打开时的状态;

24.图8为图5中所示焊接切断机构的门板组件的立体图;

25.图9为图2中i处的局部放大示意图;

26.图10为图5中所示焊接切断机构的压刀组件的主视图;

27.图11为图10中所示压刀组件的从后向前看的立体图;

28.图12为图10中所示压刀组件的从前向后看的立体图。

29.附图标记说明:

30.101、底板;102、后板;103、左侧板;104、右侧板;105、中间隔板;106、顶板;107、立柱;

31.201、收送带轮;202、收送带压紧轮;203、收送带驱动电机;204、摆架; 205、收送带轮转轴;206、轴;208、拉簧;209、支座;

32.310、收紧轮;320、收紧轮转轴;330、收紧轮驱动电机;340、收紧压紧轮;350、摆臂;351、从动端部;352、主动端部;353、摆臂转轴;354、摆臂支座;356、安装板;360、摆臂驱动组件;361、固定座;361a、导孔;363、顶紧从动件;364、从动件滚轮;365、顶紧主动件;366、主动件滚轮;367、顶紧弹性部件;370、收紧主动齿轮;380、收紧从动齿轮;390、复位弹性件;

33.400、门板组件;410、门板;411、门板本体;412、第一承托部;413、第二承托部;414、第三承托部;415、卡头;416、第二限位凸起;420、门架; 421、固定端;422、自由端;423、旋转轴;424、上横梁;425、下横梁;426、第一竖梁;427、第二竖梁;428、安装轴;430、轴承;440、触发部件;441、安装部;442、工作部;450、位置检测部件;460、同步件;470、顶杆;480、挡板;481、第一限位凸起;

34.500、压刀组件;510、安装座;511、安装座本体;512、第一盖板;513、第二盖板;514、导向孔;515、第一安装孔;516、第二安装孔;517、第一容纳孔;518、第二容纳孔;519、第三容纳孔;5110、第三安装孔;520、第一压刀;521、第一压刀主动件;522、第一压刀从动件;523、第一施力弹性部件; 524、第一滚轮;525、第一凸齿;531、第二压刀主动件;532、第二压刀从动件;533、第二施力弹性部件;534、第二滚轮;535、第二凸齿;540、第三压刀;541、第三压刀主动件;542、第三压刀从动件;543、第三施力弹性部件; 544、第三滚轮;545、第三凸齿;551、第一复位弹性部件;552、第二复位弹性部件;553、第三复位弹性部件;561、第一顶销;562、第二顶销;563、第三顶销;571、第一调节螺丝;572、第二调节螺丝;573、第三调节螺丝;580、固定螺丝;590、切刀;

35.601、下穿带槽组件;602、上穿带槽组件;

36.701、主驱动电机;702、主动齿轮;703、从动齿轮;704、凸轮轴;705、第一凸轮;706、第二凸轮;707、第三凸轮;708、第四凸轮;709、第五凸轮。

具体实施方式

37.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图对本实用新型的具体实施方式做清楚、完整的描述。显然,以下描述的具体细节只是本实用新型的一部分实施例,本实用新型还能够以很多不同于在此描述的其他实施例来实现。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下,所获得的所有其他实施例,均属于本实用新型的保护范围。

38.在本文中,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。所涉及的前、后、上、下等方位词是以附图中零部件位于图中以及零部件相互之间的位置来定义的,只是为了表达技术方案的清楚及方便。应当理解,所述方位词的使用不应限制本技术请求保护的范围。

39.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本实用新型。

40.参见图1、2,本实用新型实施例中的高拉力打包机头包括机架、收送带机构、收紧机构、焊接切断机构、下穿带槽组件601、上穿带槽组件602以及动力源组成。

41.其中,作为示例的机架包括底板101、后板102、左侧板103、右侧板104、中间隔板105、顶板106以及若干立柱107。底板101沿水平布置,后板102竖直布置且沿底板101的宽度方向延伸,后板102的下端与底板101的后端相连,左侧板103和右侧板104沿底板101的宽度方向间隔排布,且沿底板101的长度方向延伸,左侧板103和右侧板104的下端与底板101相连,左侧板103和右侧板104的后端与后板102相连。中间隔板105沿水平布置,中间隔板105 固定于左侧板103和右侧板104的上端,顶板106位于中间隔板105的上方,若干立柱107连接在中间隔板105与顶板106之间。

42.本实施例中的动力源包括主驱动电机701、齿轮传动机构、凸轮轴704、第一凸轮705、第二凸轮706、第三凸轮707、第四凸轮708以及第五凸轮709,主驱动电机701的输出轴与齿轮传动机构的主动齿轮702相连,齿轮传动机构的从动齿轮703与凸轮轴704的上端相

连,第一凸轮705、第二凸轮706、第三凸轮707、第四凸轮708和第五凸轮709按照由下至上的顺序套设在凸轮轴704 上。

43.收送带机构设置在所述机架上,用于输送捆扎带以及将多余的捆扎带收回。作为示例的收送带机构包括收送带轮201、收送带压紧轮202、收送带压紧轮驱动装置以及收送带驱动电机203,收送带轮201以可转动地方式安装在机架上。本实施例中,左侧板103上开设有一安装孔,在该安装孔内穿设有一收送带轮转轴205,收送带轮201的中心设置有与收送带轮转轴205配合的中心孔,收送带轮201套设在左侧板103左侧的收送带轮转轴205上。收送带驱动电机203 用于驱动收送带轮201正转或者反转,本实施例中,收送带驱动电机203的输出轴与收送带轮转轴205相连,或者收送带驱动电机203的输出轴与收送带轮转轴205为同一个件,即收送带轮201直接安装在收送带驱动电机203的输出轴上。

44.所述收送带压紧轮202与所述收送带轮201并排布置,收送带压紧轮驱动装置用于驱动收送带压紧轮202朝向收送带轮201移动,以在收送带压紧轮202 与收送带轮201之间产生压紧力。本实施例中,收送带压紧轮驱动装置包括一条形的摆架204,摆架204的大约中间位置通过轴206可转动地安装在左侧板 103上形成杠杆结构,摆架204的上端与收送带压紧轮202中间的轴的两端连接,摆架204的下端与拉簧208的一端相连,拉簧208的另一端与固定在左侧板103 上的支座209相连。通过拉簧208在摆架204的下端施加向后的弹性力,通过摆架204传递至收送带压紧轮202,从而在收送带压紧轮202与收送带轮201产生弹性压紧力,当收送带轮201正转或者反转时带动捆扎带向前或者向后运动,从而实现送带和收带功能。

45.收紧机构用于将环绕在待打包物品上的捆扎带进行收紧,所述收紧机构包括收紧轮310、收紧轮驱动电机330、收紧压紧轮340以及收紧压紧轮驱动装置,收紧轮310以可转动的方式安装在机架上,作为示例,左侧板103上设置有一横向延伸的安装孔(图中未示出),在该安装孔内穿设有一横向延伸的收紧轮转轴320,收紧轮310套设在左侧板103左侧的收紧轮转轴320上。收紧轮驱动电机330用于驱动收紧轮310转动,本实施例中,收紧轮驱动电机330的输出轴与收紧轮转轴320相连,或者收紧轮驱动电机330的输出轴与收紧轮转轴320 为同一个件,即收紧轮310直接安装在收紧轮驱动电机330的输出轴上。

46.收紧压紧轮340与收紧轮310并排布置,收紧压紧轮驱动装置用于驱动收紧压紧轮340朝向收紧轮310移动以在收紧压紧轮340与收紧轮310之间产生压紧力,当收紧轮驱动电机330带动收紧轮310转动时,收紧压紧轮340与收紧轮310配合带动紧捆扎带沿送带方向的反方向运动,以收紧捆扎带。优选地,收紧压紧轮340为两个,两个收紧压紧轮340沿收紧轮310的圆周方向间隔排布,以增大摩擦力,从而增大收紧力。

47.如图3所示,本实施例中的收紧压紧轮驱动装置包括摆臂350、摆臂驱动组件360和复位弹性部件390,摆臂350包括相对的从动端部351和主动端部352,所述摆臂350以可转动的方式安装在机架上以形成一杠杆结构。作为示例,摆臂350的靠近从动端部351的位置设置有摆臂转轴353,摆臂转轴353的两端支承在摆臂350两侧的摆臂支座354上。所述摆臂350的从动端部351与所述收紧压紧轮340相连。作为示例,摆臂350的从动端部351的两侧各设置有一个三角形安装板356,两个收紧压紧轮340位于两个安装板356之间,两个收紧压紧轮340中心的转轴支承在安装板356上。

48.摆臂驱动组件360用于驱动摆臂350的主动端部352绕摆臂转轴353转动,从而带动

收紧压紧轮340朝向收紧轮310移动。摆臂驱动组件360包括固定座 361和顶紧件,固定座361上设置有导向孔514,顶紧件设置在导孔361a内,顶紧件能够在动力源的驱动下沿所述导孔361a的轴向在松开位置与顶紧位置之间滑动,当顶紧件处于顶紧位置时,顶紧件的头部伸出导孔361a,所述顶紧件驱动所述主动端部352绕所述摆臂转轴353转动以使所述收紧压紧轮340朝向所述收紧轮310运动。

49.如图3、4所示,作为示例的顶紧件包括顶紧主动件365、顶紧从动件363 以及设置在顶紧主动件365与顶紧从动件363之间的顶紧弹性部件367。本实施例中,顶紧主动件365的头端位于导孔361a内,尾端从导孔361a一端的开口伸出,顶紧主动件365的尾端设置有主动件滚轮366,主动件滚轮366与第一凸轮705的表面接触,通过主动件滚轮366减少对第一凸轮705的撞击。顶紧从动件363的尾端插入导孔361a内,顶紧从动件363的头端从导孔361a另一端的开口伸出,顶紧从动件363的头端设置有从动件滚轮364,从动件滚轮364的表面与摆臂350的主动端部352接触,通过从动件滚轮364减少对摆臂350的主动端部352的撞击,顶紧弹性部件367设置在导孔361a内,顶紧弹性部件367 的一端与顶紧从动件363的头端抵靠,另一端与顶紧从动件363的尾端抵靠。

50.本实施例中的高拉力打包机头的收紧机构,收带时,动力源驱动顶紧主动件365向摆臂350的主动端部352侧移动,顶紧主动件365压缩顶紧弹性部件 367,顶紧弹性部件367被压缩后向顶紧从动件363施加弹性力,推动顶紧从动件363从松开位置移动至顶紧位置。由于顶紧弹性部件367设置在摆臂350的输入端,从而既可以通过调节顶紧弹性部件367的压缩量,又可以通过调节支点的位置来调节摆臂350输出端的力,即调节收紧压紧轮340与收紧轮310之间的夹紧力,从而可以获得较高的拉紧力。

51.为了防止收紧轮310、收紧压紧轮340与捆扎带打滑,传统的收紧轮、收紧压紧轮的外周面设置有凸点,以增大摩擦力,然而当收紧轮310与收紧压紧轮 340的压力过大时,该凸点会压坏捆扎带。为了解决此问题,本实施例的所述收紧轮310和所述收紧压紧轮340的外周面为光滑面,同时为了防止打滑,还包括收紧主动齿轮370和收紧从动齿轮380,所述收紧主动齿轮370与所述收紧轮 310同步转动地连接,所述收紧从动齿轮380与所述收紧压紧轮340同步转动地连接,且所述收紧从动齿轮380与所述收紧主动齿轮370相互啮合。这样,收紧轮310和收紧压紧轮340通过收紧主动齿轮370和收紧从动齿轮380传动连接,实现同步转动,避免了打滑现象。作为示例,所述收紧主动齿轮370与所述收紧轮310同轴布置,且所述收紧主动齿轮370和所述收紧轮310。

52.复位弹性部件390用于使所述摆臂350复位。优选地,所述复位弹性部件 390设置在所述摆臂350的主动端部352与所述机架的左侧板103之间。由于复位弹性部件390设置在摆臂350的输入端,只需要较小的弹力即可使摆臂350 复位。作为示例,复位弹性部件390为拉簧,拉簧的一端固定在摆臂350的主动端部352,另一端固定在左侧板103上。

53.焊接切断机构用于将捆扎带的首端和尾端焊接在一起,并将尾端切断。焊接切断机构包括门板组件400、压刀组件500以及熔接组件(图中未示出)。

54.如图5-8所示,门板组件400包括门板410和门板驱动装置,其中,门板 410包括沿竖向延伸的门板本体411和设置在门板本体411内侧的由下至上依次排布的第一承托部412、第二承托部413和第三承托部414,所述第一承托部412、第二承托部413和第三承托部414上均设置有间隔排布的若干凸齿。门板驱动装置用于驱动所述门板410在打开位置(图7

所示位置)与关闭位置(图5所示位置)之间运动。

55.作为示例的门板驱动装置包括一沿横向延伸的门架420,所述门架420包括横向上相对的固定端421和自由端422,所述固定端421设置有沿竖直方向延伸的旋转轴423,旋转轴423的上端和下端分别与机架的顶板106和中间隔板105 枢接,所述自由端422能够绕所述旋转轴423的轴线转动,所述门架420的自由端422与所述门板410相连,所述门架420上设置有从动件,所述从动件能够被动力源驱动带动所述门架420绕所述旋转轴423的轴线转动。本实用新型的门板组件400,较之现有的滑动式门板410结构,取消了滑槽结构,因此不容易卡死,对门板410的损耗大大的减少,提升零件的使用寿命,且容易拆装。

56.作为示例的门架420包括在竖向上相对布置的上横梁424、下横梁425以及连接在上横梁424与下横梁425之间的至少一根沿竖向延伸的竖梁,所述上横梁424和所述下横梁425的一端与所述旋转轴423连接,另一端与所述门板410 连接。作为示例,上横梁424和下横梁425的一端各设置有一轴孔,所述旋转轴423穿设在所述轴孔内。作为示例,竖梁包括靠近固定端421的第一竖梁426 和靠近自由端422的第二竖梁427,第一竖梁426与第二竖梁427之间设置有沿竖直方向延伸的安装轴428,所述从动件为轴承430,所述轴承430套设在安装轴428上。第三凸轮707转动时,第三凸轮707的圆周面与轴承430的圆周面配合,带动门架420转动。由于从动件采用轴承430,与第三凸轮707的冲击小,有利于减小磨损。

57.如图8所示,所述门板本体411横向上的一端设置有卡头415,所述卡头 415卡入所述上横梁424与所述下横梁425的端部之间,并通过螺丝固定或者粘接固定。

58.如图8所示,作为示例的门板组件400还包括到带检测装置,所述到带检测装置包括触发部件440和位置检测部件450,所述触发部件440包括安装部 441和工作部442,第一承托部412与第二承托部413之间的门板本体411上设置有凹槽,所述安装部441沿横向安装于凹槽内,安装部441横向上的两端枢接在凹槽的两个槽壁上,所述工作部442伸出凹槽,所述位置检测部件450用于检测所述工作部442的位置并产生电信号。作为示例的位置检测部件450为光电传感器,位置检测部件450位于触发部件440的一侧。当带头环绕待打包物品一圈后回到第二承托部413位置时带动工作部442向上转动至位置检测部件450的发光方向,从而位置检测部件450产生电信号并发送给打包机控制系统,打包机控制系统控制送带机构停止送带。

59.优选地,所述到带检测装置还包括用于使所述触发部件440复位的复位部件。所述复位部件包括位于所述触发部件440一侧的且与触发部件440同步转动的同步件460,同步件460上方的门板本体411上开设有沿竖直方向延伸的导向孔514,导向孔514内装有可上下滑动的顶杆470,所述顶杆470的下端与所述同步件460的上表面接触,顶杆470在重力的作用下对同步件460施加向下的压力。当捆扎带与触发部件440的工作部442脱离时,同步件460在顶杆470 的作用下向下转动,从而带动触发部件440的工作部442向下转动。

60.如图9所示,门板组件400还包括挡板480,所述挡板480的一端固定在机架上,另一设置有第一限位凸起481,所述门板本体411横向上的另一端设置有第二限位凸起,当门板运动至关闭位置时,所述第二限位凸起位于所述第一限位凸起481的内侧,这样第一限位凸起481可以对第二限位凸起起到支撑作用,以承受更大的压力。

61.如图所示10-12所示,压刀组件500包括安装座510、第一压刀520、第二压刀530、第三压刀540、第一复位弹性部件551、第二复位弹性部件552、第三复位弹性部件553以及切刀

590,其中,安装座510安装在中间隔板105与顶板106之间,安装座510上设置有导向孔514。作为示例,安装座510为分体结构,包括安装座本体511、第一盖板512和第二盖板513,安装座本体511上开设有沿安装座本体511宽度方向贯穿的凹槽,第一盖板512和第二盖板513沿安装座本体511宽度方向依次盖设在安装座本体511上,并通过固定螺丝580 与安装座本体511连接,第一盖板512和第二盖板513将凹槽的开口封闭形成导向孔514。第一盖板512和第二盖板513可以保护施力弹性部件;而且,相比现有的压刀组件,如若拆卸时,可一次性换取三把压刀,现有的打包头若想更换或替换三把压刀只能逐一更换,相比旧款的打包头,维护零件的时间大大减少。

62.第一压刀520设置在所述导向孔514内,第一压刀520能够在动力源的驱动下沿所述导向孔514的轴向在缩回位置与伸出位置之间滑动,当第一压刀520 处于伸出位置时,第一压刀520的刀头部伸出导向孔514,并与第一承托部412 配合将捆扎带的带头夹住。作为示例的第一压刀520包括第一压刀主动件521、第一压刀从动件522以及设置在第一压刀主动件521与第一压刀从动件522之间的第一施力弹性部件523。本实施例中,第一压刀从动件522包括第一压刀头部和第一压刀尾部,第一压刀头部上设置有若干第一凸齿525,第一压刀从动件 522尾部设置有第一尾孔,第一压刀主动件521的头端插入第一尾孔内,且能够沿第一尾孔的轴向滑动,第一压刀主动件521的尾端设置有第一滚轮524,第一滚轮524的表面与动力源的第二凸轮706的表面接触,通过第一滚轮524减少对第二凸轮706的撞击。第一施力弹性部件523设置在第一尾孔内,第一施力弹性部件523的一端与第一尾孔的底面抵靠,另一端与第一压刀主动件521的头端抵靠。第一复位弹性部件551用于使第一压刀520复位,本实施例中,第二盖板513上开设有沿导向孔514的径向方向延伸且与导向孔514连通的第一容纳孔517,第一压刀从动件522的外周面上固定设置有一第一顶销561,且所述第一顶销561的端部插入所述第一容纳孔517内,第一复位弹性部件551为压簧,第一复位弹性安装在所述第一容纳孔517内,且所述第一复位弹性部件 551的一端抵靠在所述第一顶销561的头部上。由于第一复位弹性部件551设置在第一容纳孔517内,该结构更加稳定且零件不易损耗,解决了现有结构的拉簧容易掉且容易拉断等情况。

63.在一个实施例中,所述第二盖板513上还设置有一沿第一压刀520轴向延伸且与第一容纳孔517连通的第一安装孔515,第一复位弹性部件551的一端抵靠在所述第一顶销561的头部,另一端容纳于第一安装孔515内。第一安装孔 515对第一复位弹性部件551起到限位作用,防止第第一复位弹性部件551脱落。优选地,所述第一安装孔515远离所述第一容纳孔517的孔口螺纹连接有第一调节螺丝571,所述第一复位弹性部件551的另一端抵靠在所述第一调节螺丝 571的头部上。通过旋转第一调节螺丝571调节以改变第一复位弹性部件551的压缩量,从而实现调节第一复位弹性部件551的弹力的目的。优选地,所述第一容纳孔517为沿所述导向孔514的轴向延伸的条形孔,这样第一容纳孔517 可以起到对第一顶销561导向的作用。

64.第二压刀530设置在所述导向孔514内,第二压刀530能够在动力源的驱动下沿所述导向孔514的轴向在缩回位置与伸出位置之间滑动,当第二压刀530 处于伸出位置时,第二压刀530的刀头部伸出导向孔514,并与第二承托部413 配合对熔接组件施加压力。作为示例的第二压刀530包括第二压刀主动件531、第二压刀从动件532以及设置在第二压刀主动件531与第二压刀从动件532之间的第二施力弹性部件533。本实施例中,第二压刀从动件

532包括第二压刀头部和第二压刀尾部,第二压刀头部设置有若干第二凸齿535,第二压刀从动件 532尾部设置有第二尾孔,第二压刀主动件531的头端插入第二尾孔内,且能够沿第二尾孔的轴向滑动,第二压刀主动件531的尾端设置有第二滚轮534,第二滚轮534的表面与动力源的第三凸轮707的表面接触,通过第二滚轮534减少对第三凸轮707的撞击。第二施力弹性部件533设置在第二尾孔内,第二施力弹性部件533的一端与第二尾孔的底面抵靠,另一端与第二压刀主动件531的头端抵靠。第二复位弹性部件552用于使第二压刀530复位,本实施例中,第二盖板513上开设有沿导向孔514的径向方向延伸且与导向孔514连通的第二容纳孔518,第二压刀从动件532的外周面上固定设置有一第二顶销562,且所述第二顶销562的端部插入所述第二容纳孔518内,第二复位弹性部件552为压簧,第二复位弹性部件552安装在所述第二容纳孔518内,且所述第二复位弹性部件552的一端抵靠在所述第二顶销562的头部上。

65.在一个实施例中,所述第二盖板513上还设置有一沿第二压刀530轴向延伸且与第二容纳孔518连通的第二安装孔516,第二复位弹性部件552的一端抵靠在所述第二顶销562的头部,另一端容纳于第二安装孔516内。第二安装孔 516对第二复位弹性部件552起到限位作用,防止第二复位弹性部件552脱落。优选地,所述第二安装孔516远离所述第二容纳孔518的孔口螺纹连接有第二调节螺丝572,所述第二复位弹性部件552的另一端抵靠在所述第二调节螺丝 572的头部上。通过旋转第二调节螺丝572调节以改变第二复位弹性部件552的压缩量,从而实现调节第二复位弹性部件552的弹力的目的。优选地,所述第二容纳孔518为沿所述导向孔514的轴向延伸的条形孔,这样第二容纳孔518 可以起到对第二顶销562导向的作用。

66.第三压刀540设置在所述导向孔514内,第三压刀540能够在动力源的驱动下沿所述导向孔514的轴向在缩回位置与伸出位置之间滑动,当第三压刀540 处于伸出位置时,第三压刀540的刀头部伸出导向孔514,并与第三承托部414 配合将捆扎带的带尾夹住。作为示例的第三压刀540包括第三压刀主动件541、第三压刀从动件542以及设置在第三压刀主动件541与第三压刀从动件542之间的第三施力弹性部件543。本实施例中,第三压刀从动件542包括第三压刀头部和第三压刀尾部,第三压刀头部上设置有若干第三凸齿545,第三压刀从动件 542尾部设置有第三尾孔,第三压刀主动件541的头端插入第三尾孔内,且能够沿尾孔的轴向滑动,第三压刀主动件541的尾端设置有第三滚轮544,第三滚轮 544的表面与第二凸轮706的表面接触,通过第三滚轮544减少对第二凸轮706 的撞击。第三施力弹性部件543设置在第三尾孔内,第三施力弹性部件543的一端与第三尾孔的底面抵靠,另一端与第三压刀主动件541的头端抵靠。第三复位弹性部件553用于使第三压刀复位,本实施例中,第二盖板513上开设有沿导向孔514的径向方向延伸且与导向孔514连通的第三容纳孔519,第三压刀从动件542的外周面上固定设置有一第三顶销563,且所述第三顶销563的端部插入所述第三容纳孔519内,第三复位弹性部件553为压簧,第三复位弹性部件553安装在所述第三容纳孔519内,且所述第三复位弹性部件553的一端抵靠在所述第三顶销563的头部上。由于第三复位弹性部件553设置在第三容纳孔519内,该结构更加稳定且零件不易损耗,解决了现有结构的拉簧容易掉且容易拉断等情况。

67.在一个实施例中,所述第二盖板513上还设置有一沿第三压刀轴向延伸且与第三容纳孔519连通的第三安装孔5110,第三复位弹性部件553的一端抵靠在所述第三顶销563

的头部,另一端容纳于第三安装孔5110内。第三安装孔5110 对第三复位弹性部件553起到限位作用,防止第三复位弹性部件553脱落。优选地,所述第三安装孔5110远离所述第三容纳孔519的孔口螺纹连接有第三调节螺丝573,所述第三复位弹性部件553的另一端抵靠在所述第三调节螺丝573 的头部上。通过旋转第三调节螺丝573调节以改变第三复位弹性部件553的压缩量,从而实现调节第三复位弹性部件553的弹力的目的。优选地,所述第三容纳孔519为沿所述导向孔514的轴向延伸的条形孔,这样第三容纳孔519可以起到对第三顶销563导向的作用。

68.在一个实施例中,所述第一压刀从动件522、第二压刀从动件532和第三压刀从动件542的横截面均为矩形。由于压刀的横截面为矩形,在相同的横截面面积下,矩形横截面相对于圆形横截面可以得到更大的刀头部,从而增大刀头部与捆扎带之间的接触面积,增大压紧力。

69.切刀590用于将捆扎带的带尾切断,本实施例中,切刀590位于导向孔514 内,且切刀590与第二压刀530同步运动。

70.熔接组件已在中国专利cn212354501u公开,在此不再赘述。

71.下穿带槽组件601和下穿带槽组件601分别设置在焊接切断机构的下方和上方。

72.本实用新型实施例中的高拉力打包机头的工作原理如下:

73.捆扎带从进带口进入导管,经过收送带机构、下穿带槽组件601、门板组件 400、上穿带槽组件602,再经过外部带槽(图中未示出)最后经过下穿带槽组件601到门板组件400,当捆扎带的带头回到门板组件400时,触发触发部件 440,位置检测部件450产生控制信号,控制系统收到该控制信号后控制第一压刀520动作将捆扎带的带头压紧,然后收送带机构收带,收带后控制收紧机构工作将捆扎带收紧,然后控制系统控制第三压刀540工作将捆扎带的带尾压紧,然后控制第三压刀530和熔接机构工作,将捆扎带的带尾切断,并将带头和带尾粘合在一起,从而将捆扎带打在了货物上。捆扎带再次从外部带盘车进行送带,进行下一个打带循环。

74.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。