1.本实用新型涉及车床领域,具体涉及一种适于双头加工的自动换件数控车床。

背景技术:

2.公开号为cn110860701b的中国发明专利于2021年01月01日公告了“一种斜床身双主轴数控车床,包括防护罩,防护罩内设置有斜床身,斜床身上布置有第一主轴组件和床鞍组件;斜床身的导轨安装面上设置有两条床鞍导轨和两条第二主轴导轨,床鞍导轨和第二主轴导轨上均滑动连接有滑块,床鞍组件通过滑块滑动连接在床鞍导轨上;第二主轴导轨上通过滑块滑动连接有与第一主轴组件相对设置的第二主轴组件

……

本方案的数控车床一次装夹工件即可完成工件两端加工,能够提高加工效率”。

3.参阅上述专利可知,现有轴类零件用双头自动换件车床,为使第二主轴具有朝向第一主轴的位移能力以便实现对接换件,需针对第二主轴单独设置一套位置调整机构,使机床结构更复杂。

技术实现要素:

4.针对现有技术中的缺陷,本实用新型提供的适于双头加工的自动换件数控车床,解决了现有轴类零件用双头自动换件车床结构复杂的技术问题。

5.为了实现上述目的,本实用新型通过如下技术方案来实现:

6.一种适于双头加工的自动换件数控车床,包括床身,所述床身长度方向的一端顶面设有主轴箱,所述主轴箱上转动连接有第一主轴;所述床身宽度方向的一侧设有滑座,所述滑座底面设有拖板,所述拖板以可沿床身长度方向滑动的方式与床身滑动连接,所述滑座以可沿床身宽度方向滑动的方式与拖板滑动连接;所述滑座朝向床身中部一侧设有滑板,所述滑板以可沿床身高度方向滑动的方式与滑座滑动连接;

7.所述滑板背离滑座一侧设有第一刀座和第二主轴,所述第一刀座与第二主轴沿床身高度方向间隔设置;所述主轴箱朝向床身中部一侧还设有第二刀座。

8.可选地,所述第二刀座顶面设有至少两个刀具安装槽,两个所述刀具安装槽沿床身宽度方向间隔设置。

9.可选地,所述第二刀座底面两侧分别设有肋板,两侧的所述肋板及其顶面的所述第二刀座合围形成避空槽。

10.可选地,所述第二主轴外周套设有伸缩罩,所述伸缩罩可朝向第一主轴方向伸展以包覆第二主轴的夹持端。

11.可选地,所述床身顶面还设有第一导轨和第二导轨,所述第一导轨和第二导轨均沿床身长度方向延伸,所述第一导轨位于第二导轨和主轴箱之间,且所述第二导轨的水平高度高于第一导轨的水平高度,所述拖板设置为z字型以分别与第一导轨和第二导轨滑动连接。

12.可选地,所述床身顶面还设有切屑槽,所述切屑槽的长度方向与第一导轨延伸方

向平行。

13.可选地,所述切屑槽的长度不小于拖板的有效行程。

14.由上述技术方案可知,本实用新型的有益效果:

15.本实用新型提供的适于双头加工的自动换件数控车床,包括床身,所述床身长度方向的一端顶面设有主轴箱,所述主轴箱上转动连接有第一主轴;所述床身宽度方向的一侧设有滑座,所述滑座底面设有拖板,所述拖板以可沿床身长度方向滑动的方式与床身滑动连接,所述滑座以可沿床身宽度方向滑动的方式与拖板滑动连接;所述滑座朝向床身中部一侧设有滑板,所述滑板以可沿床身高度方向滑动的方式与滑座滑动连接;所述主轴箱朝向床身中部一侧还设有第二刀座,所述第二刀座位于第一主轴的下方;所述滑板背离滑座一侧设有第一刀座和第二主轴,所述第一刀座与第二主轴沿床身高度方向间隔设置。本技术,将第二主轴安装在与第一主轴配套使用的对刀和/或换刀组件上,借助对刀和/或换刀组件自带的位置调整机构实现第二主轴与第一主轴对接换件,并将与第二主轴配套使用的刀具座安装在第一主轴的主轴箱上,再次借助对刀和/或换刀组件自带的位置调整机构实现第二主轴所夹持工件的对刀、换刀及轴向进给,不再需要额外设置一套位置调整机构,简化了车床结构,降低了设备成本。

附图说明

16.为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

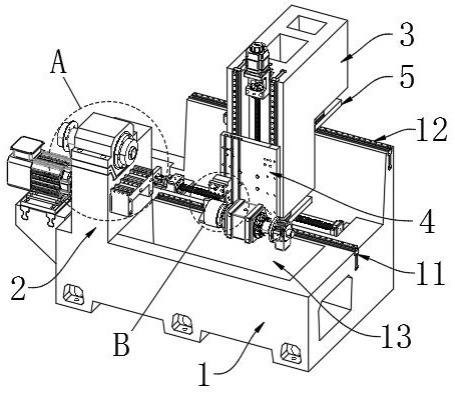

17.图1为适于双头加工的自动换件数控车床的立体结构示意图;

18.图2为图1中a处的放大图;

19.图3为图1中b处的放大图;

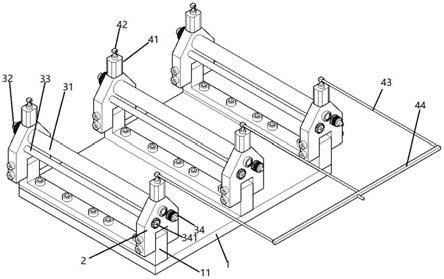

20.图4为第二刀座的结构示意图;

21.附图标记:

22.1-床身、2-主轴箱、3-滑座、4-滑板、5-拖板;

23.11-第一导轨、12-第二导轨、13-切屑槽、21-第一主轴、22-第二刀座、41-第一刀座、42-第二主轴;

24.221-刀具安装槽、222-肋板、421-伸缩罩。

具体实施方式

25.下面将结合附图对本实用新型技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,因此只作为示例,而不能以此来限制本实用新型的保护范围。

26.实施例一:

27.请参阅图1,本实用新型提供的适于双头加工的自动换件数控车床,包括床身1,所述床身1左端顶面设有主轴箱2,所述主轴箱2上转动连接有第一主轴21,且所述床身1上设有用以驱动第一主轴21转动的第一驱动装置。所述床身1后侧设有滑座3,所述滑座3底面设

有拖板5,所述滑座3与拖板5滑动连接,所述滑座3前侧设有滑板4,所述滑板4与滑座3滑动连接。具体地,所述拖板5可在床身1上左右滑动,所述滑座3可在拖板5上前后滑动,所述滑板4可沿滑座3上下滑动,进而通过拖板5、滑座3及滑板4实现设置于滑板4表面的第一刀座41及第二主轴42的xyz三轴空间位置调整。所述滑板4前侧设有第一刀座41和第二主轴42,所述第一刀座41与第二主轴42沿床身1高度方向间隔设置,且所述滑板4上还设有用以驱动第二主轴42转动的第二驱动装置;所述主轴箱2右侧还设有第二刀座22。可选的一种设置方式如图2-3所示,所述第二刀座22位于第一主轴21的下方,所述第一刀座41位于第二主轴42的上方。但显然也可以是,第二刀座22位于第一主轴21的上方,第一刀座41位于第二主轴42的下方,甚至于,第二刀座22还可与第一主轴21水平间隔设置,其余位置设置方式在此不再赘述。

28.本技术,将第二主轴安装在与第一主轴配套使用的对刀和/或换刀组件上,借助对刀和/或换刀组件自带的位置调整机构实现第二主轴与第一主轴对接换件,并将与第二主轴配套使用的刀具座安装在第一主轴的主轴箱上,再次借助对刀和/或换刀组件自带的位置调整机构实现第二主轴所夹持工件的对刀、换刀及轴向进给,不再需要额外设置一套位置调整机构,简化了车床结构,降低了设备成本。

29.实施例二:

30.本实施例是在实施例一的基础上作进一步改进,请参阅图1,所述床身1顶面还设有第一导轨11和第二导轨12,所述第一导轨11和第二导轨12均沿床身1长度方向延伸,所述第一导轨11位于第二导轨12和主轴箱2之间,且所述第二导轨12的水平高度高于第一导轨11的水平高度,即形成高低轨;所述拖板5设置为z字型以分别与第一导轨11和第二导轨12滑动连接,即形成与高低轨相适应的高低错落的拖动板。以使滑座3重心下移,增加了滑座3与床身1连接的可靠性,保证了滑座3滑移的稳定性,提高了加工精度。

31.作为对上述实施例的进一步改进,请参阅图4,所述第二刀座22顶面设有至少两个刀具安装槽221,两个所述刀具安装槽221沿床身1宽度方向间隔设置,第二主轴42即可借助拖板5、滑座3及滑板4实现对刀和换刀。优选地,所述第二刀座22底面两侧分别设有肋板222,两侧的所述肋板222及其顶面的所述第二刀座22合围形成避空槽。一方面,肋板222加强了刀座的结构强度和稳定性,以便于抵抗第二刀座22上安装的刀具切削加工产生的切削力;另一方面,当采用如图1所示的主轴与刀座位置设置方式时,肋板222与刀座合围形成的避空槽,可在第一刀座41上安装的刀具切削加工时收容第二主轴42的夹持端,以阻碍上方切削产生的切屑侵入夹持端影响对接换件后的夹持精度。为进一步防止切屑侵入,如第一刀座41切削时,第二主轴42仍露置于避空槽外,则还可在第二主轴42外周套设伸缩罩421,所述伸缩罩421可朝向第一主轴21方向伸展以包覆第二主轴42的夹持端,具体是在第一刀座41上安装的刀具切削第一主轴21夹持工件时;而当需要对接换件及第二刀座22上安装的刀具切削时,则伸缩罩421收缩以将夹持端露出即可。

32.作为对上述实施例的进一步改进,请参阅图1,所述床身1顶面还设有切屑槽13,所述切屑槽13的长度方向与第一导轨11延伸方向平行。优选地,所述切屑槽13的长度不小于拖板5的有效行程,以使得滑板4可滑移至切屑槽13内,增大滑板4的滑动行程,便于第一刀座41及第二主轴42的位置调整。

33.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限

制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围,其均应涵盖在本实用新型的权利要求和说明书的范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。