1.本实用新型涉及炼铁高炉炉顶设备技术领域,尤其涉及到一种高炉气密箱的长寿命中心喉管。

背景技术:

2.中心喉管安装在气密箱内部,由焊接在气密箱本体上的支撑环固定,目前中心喉管管体的常用结构主要由固定环台、上部锥形壳体、直段壳体及下封闭环焊接而成。在串罐、无料钟炉顶高炉生产中,中心喉管作为料罐到布料溜槽的唯一通道,主要作用是在装料过程中使炼铁原料同气密箱内壳有效隔离,防止气密箱磨穿导致的漏气和内部齿轮结构损坏,确保气密箱传动布料溜槽完成炼铁原料的均匀布料。

3.中国实用新型207347586 u号专利公开的一种高炉炉顶设备的中心喉管,中国实用新型2518868y号专利公开的一种组合快换式中心喉管,该两种中心喉管因长期受到炼铁原料自由下落颗粒流的扩散冲击磨损和炉顶高温的侵蚀,在生产实践中表现出以下问题:一是直段底部三分之一长度以上(含锥形壳体)因安装在中心喉管上部的受料斜槽对自由下落原料颗粒流的居中调节作用几乎无磨损;二是下封闭环烧蚀、破损直至脱落;三是直段底部三分之一长度以下圆周处耐磨层点状脱落,底部五分之一长度以下圆周处耐磨层大面积脱落;四是直段底部同下封闭环连接的部位出现了磨损、烧蚀破损等。上述问题不仅缩短了中心喉管使用寿命,更甚者影响气密箱旋转布料,造成高炉炉况不稳定,严重制约了高炉生产的稳定性。

技术实现要素:

4.本实用新型针对现有技术的不足,提供一种高炉气密箱的长寿命中心喉管,解决了现有的中心喉管在长期受到炼铁原料自由下落颗粒流的扩散冲击磨损和炉顶高温的侵蚀下的抗烧蚀、冲击耐磨性差,使用周期短等问题,满足了大高炉长周期稳定运行要求。

5.本实用新型是通过如下技术方案实现的,提供一种高炉气密箱的长寿命中心喉管,包括管体,所述管体内壁的上部设有耐磨层,管体内壁的下部设有陶瓷衬板,陶瓷衬板通过紧固螺栓与管体固接,陶瓷衬板上开设有与所述紧固螺栓适配的沉孔,所述沉孔的轴向与管体的径向一致。

6.本方案通过在管体内壁的上部设置耐磨层,提高了管体上部的耐磨能力,通过在管体内壁下部设置陶瓷衬板,用以承受原料颗粒流在中心喉管底部发生发散扩散而形成的冲击,以及高温辐射,避免管体冲击磨损和高温烧蚀;陶瓷衬板与管体通过紧固螺栓连接,便于更换陶瓷衬板,降低使用成本,通过设置沉孔,减小物料对螺栓帽的磨损。

7.作为优化,所述沉孔远离管体的一端设有内螺纹,沉孔内通过所述内螺纹连接有陶瓷护盖,紧固螺栓的螺栓帽位于沉孔孔底与陶瓷护盖之间。本优化方案通过设置陶瓷护盖,对螺栓帽形成防护,避免螺栓帽被物料磨损,陶瓷护盖与陶瓷衬板通过螺纹连接,便于陶瓷护盖的拆卸。

8.作为优化,所述陶瓷衬板包括沿周向分布的若干段衬板单元。本优化方案将陶瓷衬板分为若干相互独立的衬板单元,降低了陶瓷衬板的生产难度和安装难度。

9.作为优化,陶瓷衬板包括与管体固接竖直部,以及竖直部的下端向外延伸的径向部,径向部的上表面设有与管体下端适配的沉槽。本优化方案通过设置径向部和沉槽,实现了对管体下端封闭环的防护,以避免下封闭环被磨损,同时方便对陶瓷衬板的径向定位,便于提高陶瓷衬板的安装效率。

10.作为优化,陶瓷衬板的总长度为管体直段长度的1/3~1/2,本优化方案的陶瓷衬板长度设置,与高炉炼铁原料落料外廓线适配,提高了管体防磨损、防烧蚀的可靠性。

11.本实用新型的有益效果为:通过在管体内部设置陶瓷衬板,提高了中心喉管的抗冲击性能、耐磨性能和耐高温烧蚀性能,陶瓷衬板设置为螺栓固定,降低了使用成本,提高了备件修旧利用率,解决了现有中心喉管在长期受到炼铁原料自由下落颗粒流的扩散冲击磨损和炉顶高温的侵蚀下的抗烧蚀、冲击耐磨性差的问题,延长了中心喉管的使用周期,降低了备件成本,满足了大高炉长周期、低成本、稳定运行要求。

附图说明

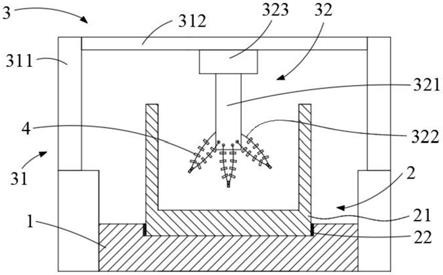

12.图1为本实用新型中心喉管的结构示意图;

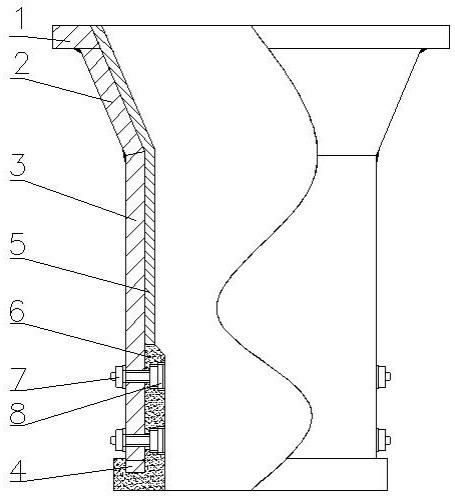

13.图2为陶瓷衬板结构示意图;

14.图3为陶瓷护盖结构示意图;

15.图4为陶瓷护盖剖视图;

16.图中所示:

17.1、固定环台,2、上部锥形壳体,3、直段壳体,4、下封闭环,5、耐磨层,6、陶瓷衬板,7、紧固螺栓,8、陶瓷护盖, 9、一字槽。

具体实施方式

18.为能清楚说明本方案的技术特点,下面通过具体实施方式,对本方案进行阐述。

19.如图1所示一种高炉气密箱的长寿命中心喉管,包括管体,管体包括沿竖向依次同轴焊接的固定环台1、上部锥形壳体2、直段壳体3和下封闭环4,管体内壁的上部设有耐磨层5,本实施例的耐磨层为堆焊硬质合金层或喷涂耐磨合金或焊接组合式耐磨衬板组。

20.管体内壁的下部设有陶瓷衬板6,本实施例的陶瓷衬板固定直段壳体的下部,陶瓷衬板自耐磨层的下端面向下延伸,陶瓷衬板通过紧固螺栓7与管体固接,陶瓷衬板上开设有与所述紧固螺栓适配的沉孔,所述沉孔的轴向与管体的径向一致,紧固螺栓的螺杆自沉孔向外穿过管体侧壁,紧固螺栓的螺栓头位于沉孔中。陶瓷衬板长度与中心喉管直径、该高炉炼铁原料落料外廓线有关,参考原中心喉管实际磨损长度而定,本实施例陶瓷衬板的总长度为管体直段长度的1/3~1/2。

21.为了对紧固螺栓的螺栓帽形成防护,沉孔远离管体的一端设有内螺纹,沉孔内通过所述内螺纹连接有陶瓷护盖8,紧固螺栓的螺栓帽位于沉孔孔底与陶瓷护盖之间。如图4所示,陶瓷护盖的远离紧固螺栓的侧面设有一字槽9,便于使用工具拧动陶瓷护盖。

22.陶瓷衬板包括沿周向分布的若干段衬板单元,本实施例的衬板单元为八个,沿管体周向均匀分布,也可结合生产需要及加工成本等分为均等的其他块数。

23.陶瓷衬板呈“l”形,具体的,陶瓷衬板包括与管体固接竖直部,以及竖直部的下端沿管体径向向外延伸的径向部,竖直部与径向部为一体式结构,竖直部通过紧固螺栓与管体的直段壳体固接,径向部的上表面设有与管体下端适配的沉槽,下封闭环4位于沉槽中,通过径向部对下封闭环形成防护,避免磨损和高温烧蚀。

24.下面以无料钟串罐高炉料罐应用进行说明。高炉在生产过程中,下密封阀开启,一批原料经过料流调节阀自由散落至受料斜槽上,经过受料斜槽的居中后自由下落到中心喉管内。根据自由下落颗粒流扩散特性以及受炉内300摄氏度以上气流反冲作用,原料颗粒流在中心喉管底部发生了发散扩散,对中心喉管内表面进行冲击摩擦及高温侵蚀。装配在中心喉管管体下部的陶瓷衬板正是用来承受该冲击及高温辐射,避免中心喉管管体受损伤,解决了冲击磨损、高温烧蚀的问题,有效的延长了中心喉管的使用寿命。

25.当然,上述说明也并不仅限于上述举例,本实用新型未经描述的技术特征可以通过或采用现有技术实现,在此不再赘述;以上实施例及附图仅用于说明本实用新型的技术方案并非是对本实用新型的限制,参照优选的实施方式对本实用新型进行了详细说明,本领域的普通技术人员应当理解,本技术领域的普通技术人员在本实用新型的实质范围内所做出的变化、改型、添加或替换都不脱离本实用新型的宗旨,也应属于本实用新型的权利要求保护范围。

技术特征:

1.一种高炉气密箱的长寿命中心喉管,包括管体,其特征在于:所述管体内壁的上部设有耐磨层(5),管体内壁的下部设有陶瓷衬板(6),陶瓷衬板通过紧固螺栓(7)与管体固接,陶瓷衬板上开设有与所述紧固螺栓适配的沉孔,所述沉孔的轴向与管体的径向一致。2.根据权利要求1所述的一种高炉气密箱的长寿命中心喉管,其特征在于:所述沉孔远离管体的一端设有内螺纹,沉孔内通过所述内螺纹连接有陶瓷护盖(8),紧固螺栓的螺栓帽位于沉孔孔底与陶瓷护盖之间。3.根据权利要求1所述的一种高炉气密箱的长寿命中心喉管,其特征在于:所述陶瓷衬板包括沿周向分布的若干段衬板单元。4.根据权利要求1所述的一种高炉气密箱的长寿命中心喉管,其特征在于:陶瓷衬板包括与管体固接竖直部,以及竖直部的下端向外延伸的径向部,径向部的上表面设有与管体下端适配的沉槽。5.根据权利要求1~4任一项所述的一种高炉气密箱的长寿命中心喉管,其特征在于:陶瓷衬板的总长度为管体直段长度的1/3~1/2。

技术总结

本实用新型涉及一种高炉气密箱的长寿命中心喉管,包括管体,所述管体内壁的上部设有耐磨层,管体内壁的下部设有陶瓷衬板,陶瓷衬板通过紧固螺栓与管体固接,陶瓷衬板上开设有与所述紧固螺栓适配的沉孔,所述沉孔的轴向与管体的径向一致。本实用新型通过在管体内部设置陶瓷衬板,提高了中心喉管的抗冲击性能、耐磨性能和耐高温烧蚀性能,陶瓷衬板设置为螺栓固定,降低了使用成本,提高了备件修旧利用率,解决了现有中心喉管在长期受到炼铁原料自由下落颗粒流的扩散冲击磨损和炉顶高温的侵蚀下的抗烧蚀、冲击耐磨性差的问题,延长了中心喉管的使用周期,降低了备件成本,满足了大高炉长周期、低成本、稳定运行要求。稳定运行要求。稳定运行要求。

技术研发人员:卜祥伦 邹磊明 冯磊 蔡金龙

受保护的技术使用者:山东钢铁股份有限公司

技术研发日:2022.01.06

技术公布日:2022/5/15

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。