1.本技术涉及清洗机技术配件领域,尤其是涉及一种管道清洗喷嘴。

背景技术:

2.清洗机是通过动力装置使高压柱塞泵产生高压水,通过喷头喷出冲洗物体表面的机器。清洗机主要分为液压清洗机、高压清洗机、超声波清洗机、喷淋清洗机四种。

3.人员需要对管道内壁进行清洗时,通常直接将清洗机的喷头伸入管到内对管道壁进行清洗。

4.针对上述中的相关技术,但由于管道内壁位于碰头的四周,人员需要将清洗机喷头伸入管道的同时不断转动以对管道各处内壁进行清洗,较为不便。

技术实现要素:

5.为了便于对管道进行清洗,本技术提供一种管道清洗旋转喷头。

6.本技术提供的一种管道清洗旋转喷头采用如下的技术方案:

7.一种管道清洗旋转喷头,包括安装主体、转动部,所述安装主体与转动部转动连接,所述安装主体内设有供水通道,所述转动部设有连通供水通道的出水通道,所述转动部的端部设有与出水通道连通的清洗喷嘴以及驱动转动部转动的动力机构,所述清洗喷嘴的轴线倾斜于转动部的转轴。

8.通过采用上述技术方案,通过设置动力机构驱动转动部转动,从而改变清洗喷嘴的喷射方向,使得清洗喷嘴自发转动对管道内壁的周向各处内壁进行冲洗,无需人员转动本喷头,较为方便。

9.优选的,所述动力机构包括与出水通道连通的动力喷嘴,所述动力喷嘴的轴线不与转动部的轴线相交。

10.通过采用上述技术方案,通过动力喷嘴喷出高压水体产生的反作用力,驱使转动部转动,无需进一步设置动力源,较为巧妙。

11.优选的,所述转动部包括安装端头,所述动力喷嘴的喷水口朝向安装端头的背离清洗喷嘴的一侧以推动安装端头前进。

12.通过采用上述技术方案,使得动力喷嘴喷出水体产生的反向作用力还可以自动推动本喷头朝向管道深处前进,较为方便。

13.优选的,所述转动部的外侧壁设有缓冲件,所述安装主体固定有设有存储润滑油的油腔,所述缓冲件位于油腔内。

14.通过采用上述技术方案,缓冲件能够通过搅拌油腔的润滑油产生阻力,稳定转动部的转速,将之维持在一个稳定转速,以保证对管道的清洗效果。

15.优选的,所述缓冲件为绕转动部外侧壁盘旋设置的螺旋叶片。

16.通过采用上述技术方案,螺旋叶片对润滑油的搅拌较为稳定不易产生较大的冲击力。

17.优选的,所述安装主体可拆装有储油件,所述储油件套接在转动部上,所述油腔由储油件的内壁与转动部外壁形成。

18.通过采用上述技术方案,油腔由储油件、转动部组装成型,使得油腔的加工较为方便,使本技术更具实用性。

19.优选的,所述储油件与转动部的外侧壁之间设有用于阻碍润滑油渗出的转动密封环。

20.通过采用上述技术方案,转动密封环能够使得润滑油不易渗出到外界。

21.优选的,所述供水通道出水端内壁设有连接管件,所述连接管件的两端分别与供水通道、出水通道的内壁相贴。

22.通过采用上述技术方案,连接管件可以独立更换,在连接管件磨损后,人员可以通过更换新的连接管件,使得本喷头恢复正常。

23.优选的,所述安装主体内设有与外界连通的排液通道,所述连接管件与出水通道之间的间隙与排液通道连通,所述排液通道的尺寸大于连接管件与出水通道之间的间隙。

24.通过采用上述技术方案,排液通道的设置,能够减缓渗漏出的水压,使得水体不易喷射出,造成不便。

25.优选的,所述连接管件与出水通道内壁相贴的外侧壁设有缓冲环槽。

26.通过采用上述技术方案,缓冲环槽能进一步对渗漏出的水压进行削弱。

27.综上所述,本技术包括以下至少一种有益技术效果:

28.通过设置动力机构、转动部,使得在本喷头伸入管道内后,能够通过动力机构转动转动部调节喷嘴的喷射方向,方便对管道内壁的清洗;

29.动力喷头的设置,使得本喷头能够自动向管道深处推进,无需人员推动较为方便;

30.缓冲件设置,能使转动部的转动速度保持稳定,使得本喷头对管道内壁的清洗效果更好。

附图说明

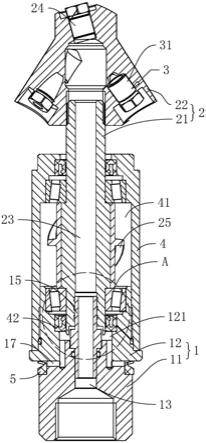

31.图1是本技术实施例的剖视图。

32.图2是图1的a处放大图。

33.附图标记说明:1、安装主体;11、连接部;12、安装部;121、安装孔;13、供水通道;14、安装槽;15、连接管件;16、缓冲环槽;17、排液通道;2、转动部;21、转动主体;22、安装端头;23、出水通道;24、清洗喷嘴;25、缓冲件;3、动力机构;31、动力喷嘴;4、储油件;41、油腔;42、转动密封环;5、橡胶环。

具体实施方式

34.本技术实施例公开一种管道清洗旋转喷头。

35.参照图1和图2,一种管道清洗旋转喷头,包括安装主体1、转动部2,安装主体1、转动部2均呈柱状,安装主体1包括连接部11以及安装部12,连接部11内设有供水通道13,供水通道13用于与清洗机的水管连接,以获取高压水体。连接部11的端部开设有安装槽14,供水通道13的出水端贯通至安装槽14的底壁,安装槽14内安装有连接管件15,连接管件15的形状与安装槽14的形状相适配。安装部12固定套接在连接部11的端部,安装部12贯穿设有安

装孔121,转动部2通过轴承与安装部12转动连接。

36.转动部2设有出水通道23,连接管件15的一端伸入供水通道13内并与供水通道13的内壁相贴、另一端与出水通道23的内壁相贴,以将供水通道13与出水通道23连通,使得水体能够进入转动部2内。

37.参照图1和图2,转动部2包括转动主体21以及安装端头22,转动主体21与安装端头22固定连接,出水通道23位于转动主体21内,安装端头22固定连接有清洗喷嘴24,清洗喷嘴24与出水通道23连通,清洗喷嘴24的轴线倾斜并相交于转动部2的转轴。安装端头22还设有驱动转动部2转动的动力机构3。

38.动力机构3包括与出水通道23连通的动力喷嘴31,动力喷嘴31与安装端头22固定连接,动力喷嘴31的喷水口朝向安装端头22的背离清洗喷嘴24的一侧,且动力喷嘴31的轴线不与转动主体21的轴线相交,动力喷嘴31设有多个,多个动力喷嘴31关于转动主体21的轴线呈旋转对称状态,使得多个动力喷嘴31喷出的水体的反冲力能够带动转动部2朝向一个方向稳定转动。

39.人员可以将本喷头放入水管内,利用清洗机通入高压水体,使得高压水体从动力喷嘴31以及清洗喷嘴24中喷出,动力喷嘴31喷出的水体的反作用力会驱使转动部2转动,并推动本喷头往管道深处移动,在转动部2转动的过程中清洗喷嘴24的喷射方向不断改变,对管道周向侧壁各处进行冲洗,同时动力喷嘴31喷出的水体也会打到管道内壁上,使得本喷头对管道内壁的清洗效果进一步提高。

40.参照图1和图2,转动主体21的外侧壁设有缓冲件25,缓冲件25为绕转动部2外侧壁盘旋设置的螺旋叶片。安装部12的外壁套接有储油件4,转动主体21穿过储油件4,储油件4通过螺纹连接在安装部12上,安装部12与储油件4固定连接,储油件4的内壁、转动主体21的外侧壁形成存储润滑油的油腔41,缓冲件25位于油腔41内以搅动润滑油,受润滑油阻力的作用使得转动主体21的转动速度保持稳定。

41.需要说明的是,储油件4以及安装部12上均固定安装有转动密封环42,转动密封环42的内侧壁与转动主体21的外表面相贴,以防止油腔41内的润滑油从转动主体21与安装部12之间的间隙或储油件4与转动主体21之间的间隙漏出。

42.同时为了高压水体通过连接管件15与出水通道23之间的间隙、安装部12与连接部11之间的间隙急速喷出而造成不良影响,本技术通过在连接管件15与出水通道23内壁相贴的外侧壁设置多道与连接管件15同轴的缓冲环槽16,以减小水流压力,并在安装部12与连接部11之间设置连通连接管件15与出水通道23之间的间隙与外界的排液通道17,排液通道17的尺寸大于连接管件15与出水通道23之间的间隙,进一步减少渗漏出的水流的压力,使得水流能够缓慢从排液通道17的端口渗出,不易喷到人员身上或者干扰到动力机构3的运行。此外连接部11上固定安装有橡胶环5,橡胶环5将排液通道17的端口遮蔽,使得本喷头的整体更加美观。

43.本技术实施例一种管道清洗旋转喷头的实施原理为:当高压水体由供水通道13进入出水通道23后,水体再进过清洗喷嘴24与动力喷嘴31喷出,水体喷出后会产生反向作用力,动力喷嘴31喷出水体产生的反向作用力,驱使转动主体21转动,使得清洗喷嘴24的喷水方向不断改变,从而能够对管道内壁进行清洗,同时动力喷嘴31产生的反向作用力还会推动本喷头朝管道深处移动,无需人员推动以及转动本喷头,较为方便。

44.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。