1.本发明涉及用于在压力释放容器中控制生物质由于短时间内大的压降而蒸汽爆炸的装置,从而导致细胞破坏和较高的生物质生物利用度。特别地,本发明涉及用于释放生物质压力的装置,其中生物质为潮湿材料的形式,优选已经在反应器中加热加压。该装置包括一个以上的泄料管道(blowdown conduit),在其出口处(或视情况在一个出口处),即在其最尖端或末端处具有用于调节泄料排放速率的可调节开口区域。一个以上的泄料管道中的每一个的可调节开口区域应以如下方式构造:确保泄料管道的最小横截面/开口区域位于泄料管道的最尖端,使得由于闪蒸产生的膨胀/喷射发生在压力释放容器自身内部或容器-入口-喷嘴/装置中(即附加的入口装置,从中通过的排出的生物质从可调节开口区域引导至压力释放容器中)。任何此类容器-入口-喷嘴/装置应具有足够大的尺寸以避免排放的生物质撞击构件的重要部分,或由高耐性/耐用材料制成,例如,碳化硅。本发明还涉及包括这种装置的生物质原料的设备热水解。

背景技术:

2.热水解是在高温下处理湿润或潮湿材料的工艺。之后,加热和加压的材料通常会进行快速减压。在废料处理行业,这两个工艺通常被称为热水解工艺(thp)。thp的应用不仅限于在生物下游处理之前对有机基质进行预处理,例如:厌氧消化或发酵,其分别用于生产沼气或生物乙醇,但也可用于非生物下游处理,例如由木质纤维素材料生产燃料粒料。

3.thp背后的技术已在wo 1996009882 a1和wo 2011006854 a1中详细描述。其中,基质首先从环境温度用闪蒸蒸汽预热,闪蒸蒸汽由至少一个后续减压步骤产生。然后将预热的材料转移到反应器中并通过例如wo 1996009882中所述的注入新鲜蒸汽的手段将压力增加到2.7-26巴。在某些情况下,这将对应于高至226℃的温度。

4.大多数情况下,反应器中的温度应在一定范围内,因为过热可能导致材料的化学成分发生不期望的变化。thp的期望效果在低温下也无法实现。通常,对于市政和工业污泥等基质,反应器中的优选温度范围为130-180℃。然而,更高的温度可能对其他几种基质有益。

5.一段时间后,熟化(cooked)基质通过一个以上的泄料管道快速排放到压力释放容器,该容器也称为闪蒸罐。在传统的间歇式thp装置中,泄料管道的出口端装有一个固定的(不可变)横截面积小的喷嘴以引起蒸汽爆炸。因此,wo 2011/006853(no20092646)公开了在冲管(泄料管道)末端的喷嘴,其具有不可变的横截面积,以加速基质并在与偏转板碰撞时进一步分解生物质。然而,这种喷嘴的长期研究揭示了,事实上快速减压在流体到达偏转板之前发生,导致喷嘴的高磨损率。

6.还已知的是,在连续式设备中,可以使用位于反应器和压力释放容器之间的泄料管线中的阀门来控制泄料速率。例如,ep1198424 a1公开了包括阀门和喷嘴的连续式工艺。虽然喷嘴位于减压容器内部,但控制蒸汽形式的潮湿材料和有机材料转移的阀门位于反应器和压力释放容器之间的管道中。在这样的系统中,压力的下降将分布在管道中的控制阀

和朝向管道末端放置的喷嘴之间。就已知而言,在连续式设备中的压力释放容器内设置控制阀门尚未被考虑或测试。

7.wo 2016094594公开了用于快速预处理生物质的方法和系统,包括位于闪蒸罐上游的可调节阀门。可调节阀门的带有排放管的外壳组件和阀杆与高速液流持续接触,因此受到侵蚀。因此,wo2016094594中描述的系统易受快速磨损/堵塞的影响。

8.us 5628830公开了通过水解处理多糖材料例如纤维素、半纤维素和木质纤维素。共有三个流程图描述了该工艺,但它们没有一个具有涉及蒸汽爆炸的工艺,更没有用于调节排放流量的装置。

9.cn 208762396 u公开了热水解闪蒸分离装置,但没有针对污泥颗粒解体的蒸汽爆炸。

10.us 2012211512 a1(us 9,518,358 b2)公开了多排放口在加压容器中处理生物质进料材料的用途,特别是描述了依次相互替换的多个阀门和喷嘴的组件。使用旋转叶轮将进料移动到敞开的排放开口。因此,us20120211512a1(us 9,518,358 b2)中公开的装置和方法依赖于几个给定大小的可互换操作的开放区域,而不依赖于如本发明所述的那些一个以上的可调节开放区域。此外,us20120211512a1(us 9,518,358 b2)中公开的装置和方法既不旨在使控制阀门下游的结垢积聚最小化、使控制阀门下游管道系统的侵蚀最小化,也不旨在使控制阀门本身的堵塞最小化。而是,us20120211512a1(us 9,518,358 b2)中公开的装置和方法旨在通过使用包括多个阀门和喷嘴的系统来使生物质原料处理设备的连续操作更加容易,其中这些阀门和喷嘴依次相互替换,从而允许在给定时间点同时维护未使用的阀门和喷嘴。

11.ep3156374 a1公开了用于处理有机材料的工艺和减压系统,其包括两个平行的管道,其中在管道中发生蒸汽爆炸(参见例如其中的图3)。因此,该系统也容易受到快速磨损/堵塞的影响。

12.wo20018015227 a1公开了处理木质纤维素生物质的方法,其包括蒸汽爆炸步骤,其管线具有横截面限制构件,该构件可以是孔口或具有可调节开口的阀门,例如隔膜阀,其允许小的流通面积。这种布置不可避免地导致冲管管线中的结垢和侵蚀问题以及阀门的快速磨损/堵塞。可调节阀门位于反应器和闪蒸罐之间的管线中。因此,该引文没有提及将可调节阀门或具有可调节开口区域的构件布置于泄料管道的出口/尖端处。

13.us9,103,070 b2描述了闪蒸罐,其包括具有流动通道的入口喷嘴和流动通道中的可移动阀板,其中阀板的第一位置限定了流动通道中的第一喉部,阀板的第二位置限定了流动通道中的第二喉部,其中第二喉部的横截面积小于第一喉部。从us9,103,070b2的图2和说明书(例如,参见第1栏,10-20行)可以明显看出,阀门结构本身,尤其是其在泄压罐(即闪蒸罐)中的预期放置位置旨在加工所谓的黑液(来自于制浆或生物质处理工业),它不适合与干固体含量高于1%、vs含量高于20%,并包含本文定义的研磨材料的潮湿材料形式的生物质一起使用。

14.上述引文均不涉及同时最小化与潮湿材料(其干固体含量高于1%、vs含量高于20%、且包括研磨材料)处理相关的三个主要维护问题,这些问题需要在以下一个以上的简单装置建立之前解决,每个装置均依赖于例如单个控制阀门以连续地调节排放速率,特别是在泄料排放速率通常由位于反应器和压力释放容器之间的单个泄料管线中的单个阀门

控制的连续式工艺中:

[0015]-控制阀门下游的结垢积聚。结垢形成在控制阀门下游的泄料管道的内表面上。经过阀门的基质闪蒸成蒸汽,使附着在管道表面的材料干燥;

[0016]-控制阀门下游的管道侵蚀。侵蚀速率很大程度上取决于颗粒撞击壁面的动能。当发生相变(液-气)时,流过控制阀门后的流速大大增加;

[0017]-控制阀门中的堵塞。当大于控制阀门或泄料喷嘴的有效开口面积的颗粒进入泄料管道时,就会发生堵塞。在反应器之前进行例如筛分和/或研磨的材料预制无法防止堵塞,因为在反应器中也可能形成大堆颗粒或颗粒聚集体。

技术实现要素:

[0018]

因此,本发明的目的是提供一种装置,该装置减轻了上述问题,特别是在连续热水解工艺设备中。

[0019]

本发明的另一个目的是提供一种装置,该装置减轻了上述问题,其结构简单,即,它避免了使用针对每个泄料管道的多个阀和喷嘴,并且避免使用昂贵的耐磨材料。

[0020]

本发明的另一个目的是提供一种装置,该装置减轻了上述问题并且可以用于连续式和间歇式热水解工艺装置。

[0021]

本发明解决了这些和其他目的。

[0022]

因此,在本发明的第一方面,提供了在生物质进入压力释放容器后释放生物质压力的装置,其中生物质为潮湿材料的形式并具有高于1%的干固体含量、高于20%的vs含量,还包含研磨材料,特别是蒸汽和有机材料的混合物,该系统包括用于将所述潮湿材料输送到所述压力释放容器中的泄料管道,其中所述泄料管道设置在出口的最末端或最尖端,该出口具有可调节/可变开口区域,用于调节进入所述压力释放容器的所述潮湿材料的泄料排放速率。因此,该装置包括泄料管道,在泄料管道的出口(或视情况在出口之一)处,即在其最尖端或最末端具有用于调节泄料排放速率的可调节开口区域。

[0023]

如本文所用,术语“可调节开口区域”应理解为是指安装在泄料管线上或作为泄料管线组成部分的技术性结构,以确保泄料管线的最小横截面/开口区域位于泄料管道的最尖端,使得由于闪蒸引起的膨胀/喷射发生在容器自身内部或容器-入口-喷嘴/装置中(即,附加的入口装置,从中通过的排出的生物质从可调节开口区域引导至压力释放容器中)。任何这样的容器-入口-喷嘴/装置应具有足够大的尺寸以避免膨胀/喷射撞击构件的重要部分并由此引起侵蚀,或者由高耐性/耐用材料制成,例如,碳化硅。在替代实施方式中,该装置还可以依赖于偏转板或类似布置的放置,从泄料管道排放的生物质被导向该偏转板或类似布置。这将主要确保该专用偏转板或类似布置受到磨损和撕裂,然后可以以必要的时间间隔以低成本或中等的成本进行更换。或者,可以通过任何技术上可行的手段和/或可以包括任何技术构造来调节泄料管道的出口处(即其最尖端或最末端处)的开口区域。然而,特别优选的方案包括a)使用具有可变横截面区域的阀门(参见例如图5),或b)使用包括至少两个具有可变间隙的管的泄料管道,其中至少一个第一管与至少一个具有较大间隙的第二管紧密配合并嵌入第二管中,并且所述第一管与所述第二管可相互旋转,所述第一管和第二管具有孔,即根据旋转的管来覆盖孔隙以改变所述可调节开口区域(参见例如图6)。以这种方式,根据本发明的装置的可调节开口区域能够在减压下调节潮湿材料的排放速率,同

时避免管道的结垢和侵蚀以及堵塞。

[0024]

如本文所用,术语“总固体”(“ts”)包括总悬浮固体(tss)和溶解的盐。

[0025]

如本文所用,术语干固体含量或干固体重量含量(表示为%)基于如本文所用的术语“总固体”含量确定。

[0026]

如本文所用,术语“挥发性固体”或“vs”是指干燥固体在550℃下灼烧损失的固体,即总固体(总悬浮固体和溶解的盐)灼烧后的重量损失。在本发明的上下文中,vs表示为干固体含量的百分比。

[0027]

如本文所用,术语“研磨材料”是指硬质矿物(矿物的莫氏硬度为7以上)或合成石的材料,其中一些在化学和物理上可能与天然存在的矿物相同。天然存在的研磨材料包括:方解石(碳酸钙)、金刚砂(不纯刚玉)、金刚石尘(广泛使用的合成金刚石)、均密砂岩、浮石、氧化铁(iii)、砂砾、石英、粘土刚玉、石榴石、砂岩、硅藻土(腐烂石头)、长石、十字石。人造研磨材料包括:硼砂(立方氮化硼或cbn)、混凝土、陶瓷、陶瓷氧化铝、陶瓷氧化铁、刚玉(氧化铝)、干冰、玻璃粉、钢磨料、碳化硅(金刚砂)、氧化锆氧化铝、碳化硼、矿渣。

[0028]

通常研磨材料的粒度从高至约2毫米的宏观颗粒到直径约0.001毫米的微观颗粒不等。

[0029]

在本发明的上下文中,研磨材料优选具有》150微米的粒度。

[0030]

如本文所用,术语“生物质”、“熟化基质”或简单的“基质”可互换使用并定义“潮湿材料”,即蒸汽或水与有机材料的混合物,其已在反应器中在120-230℃和2-28巴下预热并加压,优选在130-180℃和2.7-10巴的热水解反应器中,或者还更优选在140-170℃和3.6-8巴的热水解反应器中预热加压。因此,潮湿材料形式的生物质优选具有高于1%或更优选高于5%的干固体含量,例如干固体含量的范围为1-80%或更优选5-80%,例如5-40%,对于大多数污泥,质量为5%-25%。用于生产这种潮湿材料形式的生物质的生物质原料优选是来自市政和/或工业废水处理厂的污泥,但可以包括其他基质,例如木质纤维素生物质、城市废物、农作物、肥料或副产物、牲畜废料、林业废料、食物废料、渔业和水产养殖废料,或任何其他含有任何比例有机材料的基质。

[0031]

优选地,根据本发明的潮湿材料的vs将为20-95%,更优选:35-90%,最优选40-90%。在本发明考虑的大多数应用中,vs在45-90%的范围内。

[0032]

优选地,根据本发明的潮湿材料除了vs之外还包括如本文所定义的研磨材料。

[0033]

在一些实施方式中,根据本发明的具有约16%干固体含量的潮湿材料针对最大为0.6kg/m3的潮湿材料可以包括粒度》150微米的研磨材料,针对最大为0.3kg/m3的潮湿材料可以包括粒度大于200微米的研磨材料,针对最大为0.03kg/m3的潮湿材料可以包括粒度大于700微米的研磨材料。

[0034]

在其他实施方式中,根据本发明的具有约16%干固体含量的潮湿材料针对最大为1.5kg/m3的潮湿材料可以包括粒度》150微米的研磨材料,针对最大为0.75kg/m3的潮湿材料可以包括粒度大于700微米的研磨材料,针对最大为0.08kg/m3的潮湿材料可以包括粒度大于4000微米的研磨材料。

[0035]

在又一些实施方式中,根据本发明的具有约16%干固体含量的潮湿材料针对最大为0.2kg/m3的潮湿材料可以包括粒度》150微米的研磨材料,针对最大为0.1kg/m3的潮湿材料可以包括粒度大于200微米的研磨材料,针对最大为0.01kg/m3的潮湿材料可以包括粒度

大于700微米的研磨材料。

[0036]

在上述三组具有约16%的干固体含量的实施方式中,研磨材料的含量也适用于与具有更高干固体含量的潮湿材料相关的其他实施方式中。因此,关于第一组实施方式,另一种具有约27.5%干固体含量的潮湿材料针对最大为1.0kg/m3的潮湿材料可以包括粒度》150微米的研磨材料,针对最大为0.5kg/m3的潮湿材料可以包括粒度大于200微米的研磨材料,针对最大为0.05kg/m3的潮湿材料可以包括粒度大于700微米的研磨材料。

[0037]

如本文所用,术语“生物质原料”和“基质原料”可互换使用,并且定义了尚未根据上文在反应器中预热和/或加压的有机材料。

[0038]

如本文所用,术语“出口”(一个以上的泄料管道的出口)是指排放生物质的实际泄料管道的末端或尖端,即在泄料管道的“出口”处下游没有进一步的管道的起点。然而,如上所述,“出口”可以配备例如容器-入口-喷嘴/装置(即附加的入口装置,从中通过的排出的生物质从“出口”处的可调节开口区域引导至压力释放容器中)。任何这样的容器-入口-喷嘴/装置应具有足够大的尺寸以避免膨胀/喷射撞击构件的重要部分并由此引起侵蚀,或者由高耐性/耐用材料制成,例如,碳化硅。

[0039]

根据本发明第一方面的实施方式中,一个以上的泄料管道中的一个以上包括阀门,该阀门适配在所述泄料管道的所述出口处,所述阀门具有可变的开口区域,例如,横截面区域。

[0040]

因此,本发明尤其涉及一种装置,其中阀门设置在一个以上的泄料管道的出口的最末端或最尖端,用于调节潮湿材料的排放速率,并且能够改变横截面区域的大小,优选从完全打开变为完全关闭位置,从而允许泄料过程连续进行。该阀门适配在一个以上泄料管道的出口处(即尖端或末端),因此阀门下游不存在管道的起点。可调节开口区域的构造应确保泄料管道的最小横截面/开口区域位于泄料管道的最尖端,以使由于闪蒸而导致的膨胀/喷射发生压力容器自身内部或容器-入口-喷嘴/装置中(即,附加的入口装置,从中通过的排出的生物质从可调节的开口区域引导至压力释放容器中)。任何这样的容器-入口-喷嘴/装置应具有足够大的尺寸以避免膨胀/喷射撞击构件的重要部分并由此引起侵蚀,或者由高耐性/耐用材料制成,例如,碳化硅。或者,该装置还可以依赖于偏转板或类似布置的放置,从泄料管道排放的生物质被导向该偏转板或类似布置。令人惊讶的是,以一种简单而优雅的方式减轻了上述严重的维护问题。

[0041]

该装置,即阀门,也可用于间歇式工艺。

[0042]

根据本发明的装置还能够将排放速率连续调节到所需水平并可以在宽的容量范围内保持压力释放容器内所需的液体体积。

[0043]

在根据本发明第一方面的另一个实施方式中,泄料管道与所述阀门是一体的。这增强了构建和安装的简便性和易用性。

[0044]

在根据本发明第一方面的另一个实施方式中,该装置包括多个阀门,这些阀门放置在多个协同工作的泄料管道上,每个泄料管道具有可调节的开口区域(例如横截面区域)。因此,一个以上的阀门协同工作,具有可调节开口区域(例如横截面区域)的每个阀门可以布置在多个泄料管道的出口处。

[0045]

在根据本发明第一方面的另一个实施方式中,一个以上的泄料管道以旨在避免排放的生物质撞击所述压力释放容器的任何部分的方式被布置在所述压力释放容器中,并且

一个以上的阀门朝向在所述压力释放容器中收集为液体的排放的生物质设置。在进一步的实施方式中,一个以上的泄料管道被布置在通向所述压力释放容器的一个以上的入口-喷嘴/装置中,所述一个以上的入口-喷嘴/装置具有足够大的尺寸以避免排放的生物质撞击到所述一个以上的入口-喷嘴/装置的任何部分,并且其中所述阀门朝向在所述压力释放容器中被收集为液体的排放的生物质设置。在替代实施方式中,该装置还可以依赖于偏转板或类似布置的放置,从泄料管道排放的生物质被导向该偏转板或类似布置。这将主要确保该专用偏转板或类似布置暴露于磨损和撕裂,然后可以以必要的时间间隔以低成本至中等的成本进行更换。所有这些实施方式都避免了液流(即排出的潮湿材料)与压力释放容器的壁之间的破坏性接触。此外,泄料管道中的阀门与压力释放容器中的液位之间的距离应该足够大,以避免容器内部发生不必要的飞溅。本领域技术人员将能够容易地确定这种距离。

[0046]

在根据本发明第一方面的另一个实施方式中,所述阀门是阀门装置的形式,包括:

[0047]-支撑元件,其固定在所述泄料管道的壁上,

[0048]-可调节杆,其适于与所述支撑元件配合,

[0049]-可移动部件,其安装在所述可调节杆上,

[0050]-静止部件,其形状与可移动部件的形状相对应,用于在与所述可移动部件接触后阻止所述生物质的流动。

[0051]

该特定实施方式进一步防止了在泄料管道出口之前,即上游,产生闪蒸汽。

[0052]

优选地,所述静止部件为设置在泄料管道出口处的收缩部的形式。静止部件因此延伸到泄料管道的末端。

[0053]

在特定实施方式中,所述可移动部件是限定锥形斜率的锥形,并且对应于可移动部件形状的所述静止部件的形状限定了等于或高于所述锥形斜面的斜率,即比所述锥形斜面更陡。特别是当锥体斜率比静止部件更陡时,确保了最小开口横截面积始终与泄料阀门的圆环(sac-见图5a和5b)重合。其结果是,随着可移动部件向蒸汽爆炸区域的突出量增加从而对可移动部件施加额外的负荷,静止部件的磨损降低。

[0054]

在另一个特定实施方式中,所述可移动部件由具有高耐侵蚀性的材料制成,例如碳化硅,以最小化侵蚀速率,因为该部件将经受最剧烈的操作条件。

[0055]

为了进一步防止堵塞,在可调节阀门的上游必须设置网,该网的开口比可调节阀门的最小开口更小。替代地,入口管可以面对比泄料管道的可调节阀门中的最小开口尺寸更小距离处的表面。例如,当排出装置仅部分打开时,从静止部件到可移动部件的距离可以小至几毫米。如果颗粒卡在装置中,可移动部件可以移动到如下位置:静止部件的开口在该位置处将具有在出口之前存在基质的任何部分的最小直径。这使得可以通过缩回可移动部件来去除卡住的颗粒以重新建立通过阀门的流动。使用这种配置,大于可以通过泄料管道中的阀门的颗粒的那些颗粒将保留在反应器中,并在计划的维护停机期间被移除。

[0056]

可以考虑泄料阀门的其他几种可能设计,其中发生蒸汽爆炸的最小横截面区域位于泄料管道的末端,或者在发生蒸汽爆炸的最小开口横截面区域下游具有牺牲材料(sacrificial material)。任何设计都应确保阀浇口的位置与泄料管道的尖端或末端重合。因此,阀门下游不应有管道系统,或者阀门应与容器-入口-喷嘴/装置(即,附加的入口装置,从中通过的排出的生物质从可调节的开口区域引导至压力释放容器中)匹配,该容器-入口-喷嘴/装置应具有足够大的尺寸以避免膨胀/喷射撞击构件的重要部分并由此引

起侵蚀,或者由高耐性/耐用材料制成,例如,碳化硅。或者,该装置还可以依赖于偏转板或类似布置的放置,从泄料管道排放的生物质被导向该偏转板或类似布置。

[0057]

在根据本发明第一方面的又一实施方式中,一个以上的泄料管道中的一个以上包括可相互旋转的第一管和第二管,所述第一管设有在所述第二管内的紧密滑动配件,所述第一管和第二管具有孔,即根据管的旋转而重叠的孔隙,以改变所述可调节开口面积。因此,通过旋转一个管,可以调整有效开口面积。该实施方式不需要阀门,因此使用昂贵的机械部件并且这些部件暴露在发生蒸汽爆炸的地方。

[0058]

还设想了具有两组以上的可相互旋转的管的布置。优选地,泄料管道以旨在避免排放的生物质撞击所述压力释放容器的任何部分的方式布置在所述压力释放容器内。或者,从泄料管道排出的生物质可被导向偏转板或类似布置。

[0059]

根据本发明的第二方面,还提供了用于生物质原料热水解的设备,其包括用于在压力下生产潮湿材料的热水解反应器、与所述反应器流体连通以释放所述潮湿材料压力的压力释放容器、以及一个以上设置在泄料管道出口处的上述装置,即,能够通过调节泄料管道的开口区域(即横截面)的尺寸(优选从完全打开位置到完全关闭位置)来调节潮湿材料的排放速率的装置,该装置与实际泄料管道的出口(即尖端或末端)相匹配。

附图说明

[0060]

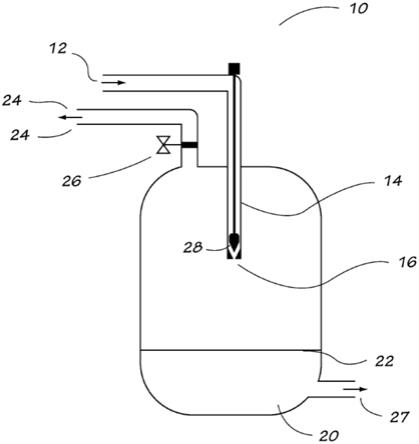

图1a示出了根据现有技术的压力释放容器(即闪蒸罐)的示意性布局。

[0061]

图1b示出了根据本发明的压力释放容器(即闪蒸罐)的示意性布局。

[0062]

图2示出了根据现有技术的流速,即通过喷嘴的潮湿材料(蒸汽与有机材料的混合物)的排放速率与喷嘴直径的关系。

[0063]

图3a示出了根据现有技术的泄料喷嘴排放侧的管道的侵蚀。

[0064]

图3b示出了根据现有技术的泄料喷嘴的排放侧(图3ba)和进料侧(图3bb),即喷嘴上游和下游的管道。

[0065]

图4示出了根据现有技术的结垢,其由控制阀门下游的管道中的过热蒸汽的干燥效应引起。

[0066]

图5a、5b和5c示出了根据本发明第一方面的特定实施方式,其中阀门位于泄料管道的末端,即在泄料管道的出口或尖端处。

[0067]

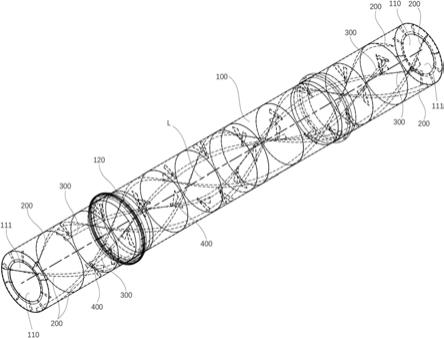

图6示出了根据本发明第一方面的另一个特定实施方式,其中泄料管道包括两个旋转管(侧视图)。最大开口对应于各管道孔的重合。

具体实施方式

[0068]

图1a显示了典型的压力释放容器,即闪蒸罐10。高压蒸汽爆炸是如箭头所示快速释放加压水或富水材料12的过程,通常通过喷嘴或孔进行。该过程也称为泄料、爆炸减压、快速减压等,可导致潮湿材料破裂,使其更容易用于后续工艺,例如消化或脱水。为此目的,基质原料先在反应器中被压缩,通过泄料管道14,然后从排放管道14的喷嘴16排放到压力释放容器10中。通过喷嘴的流速,即潮湿材料的泄料排放速率取决于多个参数,例如入口和出口压力、临界压力和基质的摩尔体积、容器的方向、喷嘴的位置、排放系数等。泄料管道还包括阀门18,根据现有技术,其通常位于反应器(未示出)和压力释放容器10之间(图1a),而

在根据本发明的装置中,该阀门将位于阀门口与泄料管道的尖端或末端重合的位置(图1b)。因此,在根据本发明的装置中,阀门28(图1b)的下游不应该有管道,或者阀门应与容器-入口-喷嘴/装置匹配(即,附加的入口装置,排放的生物质通过该入口装置从可调节开口区域引导至压力释放容器),该容器-入口-喷嘴/装置应具有足够大的尺寸以避免膨胀/喷射撞击构件的重要部分并由此引起侵蚀,或者由高耐性/耐用材料制成,例如碳化硅。在蒸汽爆炸之后,排出的基质作为液体20被收集在闪蒸罐中并限定液位22。闪蒸罐10还包括用于允许闪蒸流24借助阀门26排出的导管和允许液体20从容器中排出的导管27。

[0069]

已针对所选择设计进行了一系列的泄料速率的大规模测试,其中泄料速率作为喷嘴16的横截面积和入口压力的函数。在所有实验中,源自城市污泥或食物废料的含有13%干固体的基质12以压力损失最小的方式从反应器转移至泄料喷嘴16。不同直径的泄料喷嘴16在闪蒸罐10内部以垂直位置放置在如图所示的上部区域,并朝向已处理的液体材料20。泄料喷嘴16之前的管线相对较大并且喷嘴的最小开口区域位于泄料喷嘴16的最尖端。闪蒸罐10的直径大于通过泄料喷嘴16的流量计算为反应器中液体体积与泄料时间的比率,其根据压力传感器读数和压力释放容器中的液位测量值估算。

[0070]

图2示出了不同直径喷嘴的结果。圆形和方形符号分别对应7巴和6巴的入口压力。x轴以mm为单位显示喷嘴直径,y轴以kg/m2/s为单位显示平均流量。出口压力固定在2巴。可以看出,实验证实了排放速率与喷嘴的横截面积成正比,并随着入口压力而减小。但是,在7巴的入口压力和2巴的出口压力下实际流量(例如-140kg/m2/s)的确定使得可以确定流量系数(cv),其为横截面积的函数。

[0071]

cv可以计算如下:

[0072][0073]

其中q是体积流量(m3/h);g

l

为液体相对密度(取1);p1和p2分别是入口和出口压力。

[0074]

知道流量系数(cv)和横截面积之间的关系使得可以控制给定潮湿材料在不同阀门开口处的排放速率,此处给定潮湿材料为含有13%干固体的城市污泥或食物废料。

[0075]

蒸汽爆炸前后的液体和气液两相流通过喷嘴阻塞点的平均速度分别计算为7m/s和500m/s。

[0076]

应当注意的是,恶劣的操作条件会导致设备发生不良变化,从而影响设备的性能、耐用性和可靠性。其中,我们确定了由侵蚀、结垢和堵塞导致的影响。

[0077]

对于侵蚀:

[0078]

为防止侵蚀,管道或容器中的流体速度不应超过特定值,具体取决于材料。我们的观察表明,对于低于20m/s的平均蒸汽速度,316不锈钢的侵蚀速率可以忽略不计。然而,在上述实验条件下,蒸汽爆炸后的平均速度约为500m/s,即高出一个数量级以上。

[0079]

mahdipoor等人(科学报告5:14182(2015)www.doi.org/10.1038/srepl4182)研究了不同尺寸的高速水滴对钛合金侵蚀的影响。他们的实验揭示了侵蚀速率和液滴速度之间的幂律依赖性(er~vn)。这里n介于7-13之间,具体取决于合金成分。特别地,结果表明,v=275-350m/s的1mm3水滴会导致10-6

~2x10-4

mm3的材料损失。此处的材料损失定义为收到的

样品和侵蚀样品之间的体积差。在本发明的上下文中,甚至可能出现更大的侵蚀速率,因为排放流包含无机研磨颗粒(例如砂砾)并且其速度更高。

[0080]

为了量化我们条件下的侵蚀率,进行了以下实验。将由316不锈钢制成的外径88毫米、壁厚15毫米的管直接安装在由硬化碳钢制成的泄料喷嘴之后。喷嘴下游管道的内径为58毫米,而泄料喷嘴的内径为36毫米。这导致从泄料喷嘴的开口到管壁的距离为11毫米。泄料喷嘴入口侧和出口侧的压力和温度分别为7巴和165℃以及2巴和120℃。在大约1000小时的总泄料时间后,泄料喷嘴或喷嘴入口侧没有可见或可测量的侵蚀迹象。在与泄料喷嘴末端相同的平面上,下游管道似乎被抛光,但没有可测量的材料损失。然而,在距泄料喷嘴23mm处,原本15mm厚的钢管被完全侵蚀,形成了锋利的边缘。这种侵蚀情况如图3a所示。

[0081]

图3ba显示了排放侧,图3bb显示了由硬化碳钢制成并在喷嘴上游和下游具有管道的泄料喷嘴的入口侧。如果与发生闪蒸汽的平面下游的任何固体表面的距离不足,则控制阀门下游可能会发生类似的侵蚀。此外,这说明了使用在阀门上游和阀门下游具有管道的控制阀门在thp装置中调节反应器的排放速率的困难。

[0082]

为了避免流体流与闪蒸罐壁之间的破坏性接触,泄料喷嘴朝向于已处理的液体材料。出于相同理由,泄料喷嘴和液位之间的距离(见图1)应当足够大,因为闪蒸罐内可能会发生飞溅。

[0083]

对于结垢:

[0084]

在另一项测试中,将内径为57mm的管道放置在用于控制thp反应器排放速率的控制阀门之后。大约8%ds的城市污泥通过控制阀门以大约0.05m3/min的平均速度排出。这导致闪蒸汽过热,其促进了附着在管壁上的固体材料的干燥。这会导致结垢并最终堵塞控制阀门下游的管道,如图4所示。

[0085]

通过将泄料喷嘴或用于调节排放速率的控制阀门的一部分放置在位于显著更大的管道内或压力容器内的管道系统的最末端,可以减轻结垢的影响。这种情况下也会发生结垢,但结垢的形成是一个相对缓慢的过程。如果控制阀门或限流阀门下游的压力释放容器或管道具有足够大的直径,则需要在合理的时间间隔内去除结垢,例如在计划的年度维护停机期间。

[0086]

对于堵塞:

[0087]

为了防止堵塞,必须将开口小于静止喷嘴的开口面积或可调节喷嘴的最小开口的网置于静止喷嘴的开口面积或可调喷嘴的最小开口的上游。或者,入口管可以以如下距离面向表面:该距离小于静止或可调节泄料喷嘴的最小开口尺寸。当图1b所示的排放装置仅部分打开时,静止部件到可移动部件的距离可以小至几毫米。如果颗粒卡在装置中,可移动部件可以上升至静止部件的开口在出口之前存在的基质的任意具有最小截面直径的位置。这使得通过缩回可移动部件来去除卡住的颗粒以重新建立通过阀门的流动成为可能。使用这种配置,大于可以通过泄料喷嘴的颗粒将保留在反应器中,并在计划的维护停机期间被移除。

[0088]

现在,参照图5,其示出了根据本发明的用于调节泄料速率的装置。在图5a中,如图所示的泄料管道14出口处的可调节阀门28包括安装在可调节杆32上的可移动部件30和重复可移动部件30的形状的静止部件34,以在与可移动部件30接触时阻止流体流动。如阴影区域所示的静止部件34永久地固定在泄料管道14的壁上,这优选为厚壁管36的形式,而可

移动部件30可通过如箭头所示地移动杆来移动,优选仅垂直移动。固定在泄料管道16的管壁上的支撑元件38,优选地作为杆支撑环,可防止除了垂直施加的位移之外的任何移动。在本实施例中,可移动部件30的前端为直圆锥,半径为r,高度为h。距离2r对应于如图所示的出口处的开口。流体穿过在锥体和静止部件之间形成的横截面积(s)。这可以是通过围绕垂直轴旋转ac部分(见图5b)形成的圆环,也可以是斜高为ab(见图5c)的新形成的切割圆锥的侧表面。在数学上,这可以表示为:

[0089]

对于h=0..h.

[0090]

式中h描述了可移动部件30相对于静止部件34的垂直位置,并且选择使得当锥体完全压到静止部件时h=h。

[0091]

这种布置有助于防止在装置出口之前产生闪蒸汽。在这种情况下,用硬质材料(例如碳化硅)制造锥体是有利的,以最大程度地减少侵蚀速率,因为该部件将经受最剧烈的操作条件。

[0092]

优选地,与静止部件34相比,可移动部件(锥体)30的斜率更陡。这确保了最小开口横截面积总是与泄料喷嘴的圆环(s

ac

)重合。其结果是,随着可移动部件30向蒸汽爆炸区域的突出量增加(如5a所示)从而对可移动部件施加额外的负荷,静止部件的磨损降低。

[0093]

参考图6,其示出了根据本发明的另一个实施方式,其通过将具有紧密滑动配件的管安装在稍大的管内,其中两个管均具有孔,这些孔将根据可以旋转的管的位置而重叠,如图所示。通过旋转一个管,可以调整有效开口面积。

[0094]

因此,本发明包括用于调节减压下的流量的阀门的详细布置。这与连续式thp设备最为相关,但也可用于间歇式工艺设备。与现有技术相比,根据本发明的装置的一个关键特征是通过将控制排放速率的可调节阀放置在泄料管道(泄料管线)的出口端,提高了对侵蚀和堵塞的耐性。

[0095]

部件列表:

[0096]

10 压力释放容器(闪蒸罐)

[0097]

12 潮湿材料(生物质、基质)

[0098]

14 泄料管道

[0099]

16 泄料喷嘴

[0100]

18 阀门

[0101]

20 闪蒸罐10中收集的液体

[0102]

22 液位

[0103]

24 闪蒸流

[0104]

26 阀门

[0105]

27 污泥出口导管

[0106]

28 泄料管道14出口处的阀门布置

[0107]

30 可移动部件

[0108]

32 可调节杆

[0109]

34 静止部件

[0110]

36 厚壁管

[0111]

38 支撑元件。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。