1.本实用新型属于燃气轮机的轴承润滑装置技术领域,具体涉及一种燃气轮机的轴承座总成及双喷油润滑装置。

背景技术:

2.燃气轮机是一种将燃气的能量转变为有用功的内燃式动力机械,在多个领域中被广泛应用,比如:应用于民用发电领域中或作为动力装置应用于飞机或大型船舶中。燃气轮机的工作过程是:压气机连续地从大气中吸入空气并对空气进行压缩;压缩后的空气进入燃烧室,与燃烧室中喷入的燃气混合后燃烧,进而成为高温燃气,随即高温燃气流入到燃气涡轮处膨胀做功,并利用高温燃气推动涡轮带着压气机一起旋转;燃气轮机是一种清洁性好、效率高的装置,具有体积小、重量低等优点。

3.燃气轮机自问世以来,由于其具有功率大、体积小、启动快、工作稳定以及可使用多种燃料等优点,获得国内外的广泛认可,同时国内外众多科技工作者也对其开展了大量的研究工作,并在较短时间内已经取得了跨越式的发展。在燃气轮机方面的技术水平的优劣也同时反映了一个国家科学技术水平和军事实力的高低。

4.在现有技术的燃气轮机轴承喷油润滑技术中,往往采用的是单侧喷油润滑的方式,而单侧喷油润滑经过长期的发展和改进已经应用于大部分轴承的润滑,并且能达到不错的润滑效果。但是,单向喷油润滑技术,存在以下几个缺陷:1)当燃气轮机的轴承高速运转时,滚动体往往会形成相当高的转速旋转,并在轴承的周围形成了空气涡流;在空气涡流的作用下,单向喷油润滑的方式,容易造成润滑油不易到达需要润滑的部位的问题。2)单侧喷油润滑时,为了使得润滑油从轴承的喷油侧到达非喷油侧,往往需要较多的润滑油,如此便会造成不必要的浪费。3)由于单侧喷嘴的喷油范围有限并且存在盲区,进而导致润滑油的分布不均,最终会导致润滑范围有限,影响整体的润滑效果;容易造成燃气轮机的性能不能充分的发挥,而且会导致轴承的工作环境温度过高降低轴承的使用寿命,严重甚至会存在较高的安全隐患。

5.基于以上问题,有必要设计一种体积小,具有双向喷油润滑轴承的构件,从而充分润滑节省油量,使得轴承在高速高温环境下安全可靠的工作。

技术实现要素:

6.为了解决单向喷油润滑技术影响轴承的润滑效果的问题,本方案提供了一种燃气轮机的轴承座总成及双喷油润滑装置。

7.本实用新型所采用的技术方案为:

8.一种燃气轮机轴承座总成的双喷油润滑装置,用于向设置于轴承座总成上的轴承喷射润滑油,包括环向油腔和引流油道;所述环向油腔同轴线的设置于轴承座总成内;在轴承的两侧分别设置有朝向该轴承的第一喷油口和第二喷油口;第一喷油口与环向油腔设置于轴承的同一侧,且所述第一喷油口与环向油腔连通;所述第二喷油口设置于轴承的另一

侧,并通过引流油道连通环向油腔。

9.作为上述方案的备选结构或补充设计:所述第一喷油口和第二喷油口倾斜的指向轴承。

10.作为上述方案的备选结构或补充设计:第一喷油口和第二喷油口的指向方向与轴承座总成的径向方向的夹角为45

°

。

11.作为上述方案的备选结构或补充设计:第一喷油口具有多个,多个第一喷油口环形分布于轴承座的左侧。

12.作为上述方案的备选结构或补充设计:所述引流油道包括横向油道和径向油道;所述横向油道设置于轴承的径向外侧,且平行于轴承座总成的轴向;所述径向油道设置于轴承的另一侧,且垂直于轴承座总成的轴向。

13.一种燃气轮机的轴承座总成,包括轴承座和第二喷嘴结构;在轴承座的内侧设置有轴承安装位,轴承安装位的左右两侧分别设置有第一喷油口和第二喷油口;所述第一喷油口与设置于轴承安装位的右侧的环向油腔连通;所述第二喷油口通过引流油道与环向油腔连通,该引流油道穿过轴承座和第二喷嘴结构并经过轴承安装位的左侧和径向外侧。

14.作为上述方案的备选结构或补充设计:在所述轴承座内设置有横向油道,该横向油道与环向油腔连通。

15.作为上述方案的备选结构或补充设计:所述第二喷嘴结构设置有径向油道和第二喷油口,所述第二喷油口通过径向油道连通横向油道。

16.作为上述方案的备选结构或补充设计:在轴承座与第二喷嘴结构的连接处设置有衬套管;该衬套管的管腔构成引流油道的一部分,且其两端分别伸入到轴承座和第二喷嘴结构内。

17.本实用新型的有益效果为:

18.1.本方案中在燃气轮机的轴承座总成中设置了双向喷油的润滑装置,能够充分润滑高速运转过程中的轴承,改善摩擦状况、减少摩擦、防止磨损,同时还能减少动力的消耗;并且可以润滑油的油流能够在一定程度上将磨损的金属碎屑冲走,防止金属碎屑进入到轴承更深的位置,造成轴承的损伤;同时,也为其他高速运转的部件的润滑提供了新的设计思路;

19.2.现有的单向喷油润滑结构,一般包括轴承座、环向油腔、第一喷油口等结构,而在此基础上,本方案中通过设计第二喷嘴结构和在轴承座开设横向油道的方式,能够有效实现双向喷油润滑,其改进对现有结构的改动较小,成本更低,能够有效的降低应用难度;

20.3.由于现有技术中,轴承座的左侧可能会设置在轴承压板,可能会影响引流油道的密封性能,因此,本方案中采用衬套管的结构,能够保证轴承座与第二喷嘴结构之间的引流油道的密封性,并降低实现难度。

附图说明

21.为了更清楚地说明本方案实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。

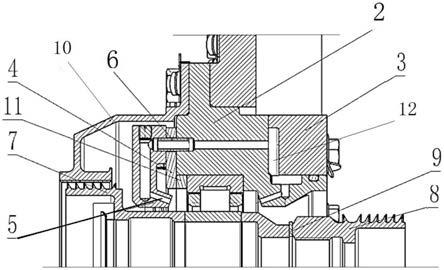

22.图1是本方案中燃气轮机的轴承座总成的局部剖视图;

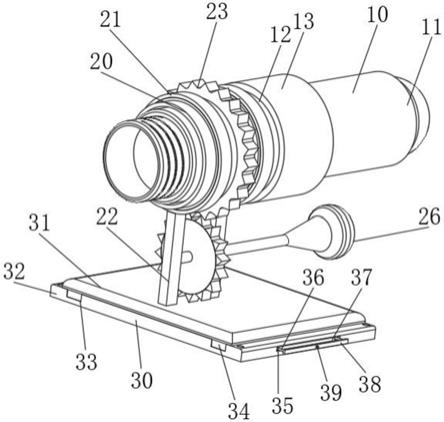

23.图2是本方案中燃气轮机的轴承座总成立体剖面图;

24.图3是本方案中燃气轮机的轴承座总成的局部放大结构图。

25.图中:1-轴承座连接体;2-轴承座;3-轴承封油座;4-轴承压板;5-第二喷嘴结构;6-衬套管;7-前封油篦齿环;8-后封油篦齿环;9,-止动垫片;10-前封油环;11-轴承调节环;12-环向油腔;13-第一喷油口;14-横向油道;15-径向油道;16-第二喷油口;17-进油口;18-轴承。

具体实施方式

26.下面将结合附图,对本实施例中的技术方案进行清楚、完整地描述,所描述的实施例仅仅是一部分实施例,而非是全部,基于本方案中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本方案的保护范围。

27.实施例1

28.如图1至图3所示,本实施例设计了一种燃气轮机轴承座总成的双喷油润滑装置,用于向设置于轴承座总成上的轴承安装位进行双向喷油;可以应用于燃气轮机轴承18喷油润滑技术中。本实施例设计的双喷油润滑装置包括环向油腔12和引流油道。

29.所述环向油腔12同轴线的设置于轴承座总成内;在轴承安装位的两侧分别设置有朝向该轴承安装位的第一喷油口13和第二喷油口16,所述第一喷油口13和第二喷油口16倾斜的指向轴承安装位。第一喷油口13和第二喷油口16的指向方向与轴承座总成的径向方向的夹角为45

°

。

30.第一喷油口16具有多个,第一喷油口13与环向油腔12设置于轴承安装位的同一侧,多个第二喷油口16环形分布于轴承座2的左侧,且所述第一喷油口13与环向油腔12连通。环向油腔12中的润滑油能够通过第一喷油口13斜向喷入轴承安装位的轴承18上,提高实现轴承18内圈和外圈之间的润滑效果。轴承18可以采用滚珠轴承和滚针轴承。

31.所述第二喷油口16设置于轴承安装位的另一侧,并通过引流油道连通环向油腔12。环向油腔12中的润滑油,能够通过引流油道流入到第二喷油口16处,并从第二喷油口16处喷出,从而使得轴承18的另一侧也能够被润滑油浸润,进一步提高实现轴承18内圈和外圈之间的润滑效果。

32.引流油道包括横向油道14和径向油道15;所述横向油道14设置于轴承安装位的径向外侧,且平行于轴承座总成的轴向;所述径向油道15设置于轴承安装位的另一侧,且垂直于轴承座总成的轴向。以上横向油道14和径向油道15的布置方向和布置方式均为多种引流油道布置方式中的一种。该引流油道从绕经轴承安装位的径向外侧并到达轴承安装位的另一侧,与这种布置方式相似的其他布置方式也应当属于本实施例所要表达的范围。

33.实施例2

34.如图1至图3所示,本实施例设计了一种燃气轮机的轴承座总成,该轴承座总成可以是用于燃气轮机中支点处轴承18安装的总成结构。燃气轮机中支点位于燃气轮机压气机的低压涡轮与低压涡轮之间位置的支撑点。如图1中的左侧靠近低压涡轮、右侧靠近高压涡轮。由于现有燃气轮机中支点结构处对轴承18进行润滑的喷油润滑装置采用的是单侧喷油结构,即是在燃气轮机中支点轴承18的右侧位置设置环向油腔12和第一喷油口13,若要实现双向喷油效果并减少轴承座总成部分的结构变化,其实现难度较大。

35.为此,本实施例中设计的轴承座总成包括轴承座连接体1、轴承座2、轴承18封油

座、轴承18压板、第二喷嘴结构5、衬套管6、前封油篦齿环7、后封油篦齿环8、止动垫片9、前封油环10和轴承18调节环等结构。其中,除开第二喷嘴结构5和衬套管6是新增的部件外,其他均是燃气轮机的轴承座总成的已有结构基础,并且在轴承18压板和轴承座2上进行了开孔,从而方便于形成引流通道和衬套管6的安装。本实施例中的结构改进相比于现有结构,具有改动较小,成本更低,改进难度的优点。

36.轴承座2呈环形,该轴承座2的径向外侧设置有轴承座连接体1,并通过该轴承座连接体1连接到燃气轮机的机匣上。

37.轴承18封油座设置在轴承座2的右侧,并在两者之间形成环向油腔12,在轴承18封油座上设置有若干进油口17,进油口17与环向油腔12连通,并用于向环向油腔12中注入润滑油。在轴承座2右侧设置有第一喷嘴结构,该第一喷嘴结构位于环向油腔12的径向内侧,且该第一喷嘴结构处设置有与环向油腔12连通的第一喷油口13。在轴承座2的内侧设置有轴承安装位,轴承18安装在该轴承安装位处,且该轴承18的外环与轴承座2相对固定,后封油篦齿环8和止动垫片9连接在轴承18的内环的右侧。

38.在轴承18的左侧设置轴承18调节环和轴承18压板,在轴承18压板的右侧连接第二喷嘴结构5,在第二喷嘴结构5内设置有径向油道15,在该所述第二喷嘴结构5上还设置有与该径向油道15连通的第二喷油口16。在轴承座2内设置有多个横向油道14,该横向油道14贯穿轴承座2的左右两侧,当第二喷嘴结构5通过衬套管6连接到轴承座2上时,第二喷油口16通过径向油道15连通横向油道14,并通过该横向油道14与环向油腔12连通。该衬套管6穿过轴承18压板且两端伸入轴承座2和第二喷嘴结构5内,该衬套管6的管腔构成引流油道的一部分,衬套管6的结构,能够保证轴承座2与第二喷嘴结构5之间的引流油道的密封性。

39.在轴承18的左侧还设置了前封油环10和前封油篦齿环7,前封油环10罩于第二喷嘴结构5外,前封油篦齿环7连接在前封油环10的径向内侧。

40.在轴承座2的周向设置有多个横向油道14,且每个横向油道14均连接有一个第二喷嘴结构5和一个衬套管6,从而实现轴承18的多位置喷油,进而提高轴承18的润滑效果。第一喷油口13和第二喷油口16的指向方向与轴承座总成的径向方向的夹角为45

°

。

41.上述实施例仅仅是为了清楚地说明所做的举例,而并非对实施方式的限定;这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本技术的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。