1.本实用新型属于桥梁施工技术领域,具体涉及一种钢箱梁顶推施工用导梁结构。

背景技术:

2.现有的钢结构桥梁在跨越河道或道路时通常采用顶推法安装钢箱梁,即在陆地支架上将钢箱梁预先拼装好,并设置临时支撑墩作为顶推墩,沿导轨将钢箱梁顶推滑移到安装位置,为减少顶推过程中钢箱梁的弯矩和变形,通常要在钢箱梁前端设置一定长度的钢导梁,以协助钢箱梁顶推过程中跨越桥墩之间跨度较大的情况,改变钢箱梁在顶推施工过程中的受力状态,减小钢箱梁在顶推时的最大单点反力,减小钢箱梁的变形。当钢箱梁的腹板为斜腹板时,若将斜腹板的前端面直接与钢导梁的后端面焊接,会使斜腹板与钢导梁焊接处受力较大,斜腹板与钢导梁焊接不牢容易出现焊缝开裂,安全性差。

技术实现要素:

3.本实用新型所要解决的技术问题在于针对上述现有技术中的不足,提供一种钢箱梁顶推施工用导梁结构,其结构简单、设计合理,通过设置连接器将钢箱梁节段与导梁主梁连接为一体,有效加强了钢箱梁节段与导梁主梁的连接强度,解决钢箱梁节段直接与导梁主梁焊接时钢箱梁斜腹板与导梁主梁后端焊接处受力较大的问题,保证钢箱梁节段与导梁主梁的连接可靠性,安全性好,便于推广使用。

4.为解决上述技术问题,本实用新型采用的技术方案是:一种钢箱梁顶推施工用导梁结构,包括两个钢箱梁节段,每个所述钢箱梁节段均包括多个由前至后依次连接的钢箱梁,多个所述钢箱梁中位于最前端的钢箱梁为最前端钢箱梁,每个所述钢箱梁均包括顶板、底板和斜腹板,其特征在于:包括导梁,以及用于连接钢箱梁节段和所述导梁的连接结构;

5.所述导梁包括两个平行布设的导梁主梁,以及连接于两个导梁主梁之间的横向连接架,所述导梁主梁的截面高度沿其长度方向由前至后呈多级截面高度变化;

6.所述连接结构包括两个连接器,两个所述连接器、两个所述导梁主梁和两个钢箱梁节段一一对应,所述连接器的前端与导梁主梁的后端固定连接,所述连接器的后端与钢箱梁节段的最前端钢箱梁的前端固定连接。

7.上述的一种钢箱梁顶推施工用导梁结构,其特征在于:每个所述导梁主梁均包括由前至后依次连接的主梁前端、主梁中部和主梁后端,所述主梁前端、主梁中部和主梁后端的下端面位于同一平面上。

8.上述的一种钢箱梁顶推施工用导梁结构,其特征在于:所述横向连接架的数量为多个,多个所述横向连接架沿导梁主梁的长度方向呈均匀布设。

9.上述的一种钢箱梁顶推施工用导梁结构,其特征在于:每个所述连接器均包括顶板延长板和底板延长板,以及斜腹板延长板和直腹板,所述斜腹板延长板、直腹板位于顶板延长板和所述底板延长板之间,

10.所述底板延长板为l形板,所述底板延长板包括第一矩形底板和与第一矩形底板

连接的第二矩形底板,所述第二矩形底板上设置有多个底板加劲板,

11.所述顶板延长板、斜腹板延长板和直腹板之间形成三角形空腔,所述三角形空腔的前端设置有前三角形加劲板,所述三角形空腔的后端设置有后三角形加劲板,

12.所述直腹板位于斜腹板延长板的内侧,所述直腹板的内侧面上沿其长度方向设置有多个竖向加劲板,相邻两个所述竖向加劲板之间设置有水平加劲板。

13.上述的一种钢箱梁顶推施工用导梁结构,其特征在于:所述顶板延长板的前端面、第一矩形底板的前端面和前三角形加劲板的前端面均与主梁后端的后端面固定连接,

14.所述顶板延长板的后端面与最前端钢箱梁的顶板的前端面固定连接,所述第一矩形底板的后端面与最前端钢箱梁的底板的前端面固定连接,所述后三角形加劲板的后端面与最前端钢箱梁的斜腹板的前端面固定连接,

15.所述第二矩形底板的内端面与最前端钢箱梁的底板的外端面固定连接,多个所述底板加劲板均位于第二矩形底板和底板的连接处。

16.上述的一种钢箱梁顶推施工用导梁结构,其特征在于:所述顶板延长板、第一矩形底板、斜腹板延长板和直腹板的长度均为2m~4m。

17.本实用新型与现有技术相比具有以下优点:

18.1、本实用新型通过设置导梁减小钢箱梁节段顶推施工过程中钢箱梁的弯矩和变形,改变钢箱梁在顶推施工过程中的受力状态,通过设置多个横向连接架将两个导梁主梁连接为一体,加强导梁的整体性,同时,避免顶推施工过程中两个钢箱梁节段之间的间距发生变化,便于保证钢箱梁节段的安装效果。

19.2、本实用新型设置有导梁主梁,导梁主梁的截面高度沿其长度方向由前至后呈多级截面高度变化,使导梁主梁在满足受力的同时,减小了主梁前端的挠度值,避免导梁主梁在使用过程中因自身重量过大发生大变形,同时减少了制作导梁主梁的材料用量,降低了导梁主梁的制作成本。

20.3、本实用新型通过设置连接器将钢箱梁节段与导梁主梁连接为一体,增强钢箱梁节段与导梁主梁的连接强度,解决钢箱梁节段直接与导梁主梁焊接时钢箱梁斜腹板与导梁主梁后端焊接处受力较大的问题,保证钢箱梁节段与导梁主梁的连接可靠性,安全性好。

21.综上所述,本实用新型结构简单、设计合理,通过设置连接器将钢箱梁节段与导梁主梁连接为一体,有效加强了钢箱梁节段与导梁主梁的连接强度,解决钢箱梁节段直接与导梁主梁焊接时钢箱梁斜腹板与导梁主梁后端焊接处受力较大的问题,保证钢箱梁节段与导梁主梁的连接可靠性,安全性好。

22.下面通过附图和实施例,对本实用新型的技术方案做进一步的详细描述。

附图说明

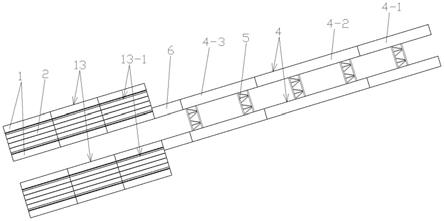

23.图1为本实用新型的结构示意图。

24.图2为图1的主视图。

25.图3为图2中的a处局部放大图。

26.图4为本实用新型两个最前端钢箱梁与两个连接器的连接结构示意图。

27.附图标记说明:

28.1—顶板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2—底板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3—斜腹板;

29.4—导梁主梁;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4-1—主梁前端;

ꢀꢀꢀꢀꢀꢀꢀ

4-2—主梁中部;

30.4-3—主梁后端;

ꢀꢀꢀꢀꢀꢀꢀꢀ

5—横向连接架;

ꢀꢀꢀꢀꢀꢀꢀ

6—顶板延长板;

31.7—底板延长板;

ꢀꢀꢀꢀꢀꢀꢀꢀ

7-1—第一矩形底板;

ꢀꢀꢀ

7-2—第二矩形底板;

32.7-3—底板加劲板;

ꢀꢀꢀꢀꢀꢀ

8—斜腹板延长板;

ꢀꢀꢀꢀꢀ

9—直腹板;

33.10—前三角形加劲板;

ꢀꢀꢀ

11—竖向加劲板;

ꢀꢀꢀꢀꢀꢀ

12—水平加劲板;

34.13—钢箱梁节段;

ꢀꢀꢀꢀꢀꢀꢀ

13-1—最前端钢箱梁。

具体实施方式

35.如图1至图4所示,本实用新型包括导梁,以及用于连接钢箱梁节段13和所述导梁的连接结构;

36.所述导梁包括两个平行布设的导梁主梁4,以及连接于两个导梁主梁4之间的横向连接架5,所述导梁主梁4的截面高度沿其长度方向由前至后呈多级截面高度变化;

37.所述连接结构包括两个连接器,两个所述连接器、两个所述导梁主梁4和两个钢箱梁节段13一一对应,所述连接器的前端与导梁主梁4的后端固定连接,所述连接器的后端与钢箱梁节段13的最前端钢箱梁13-1的前端固定连接。

38.本实施例中,需要说明的是,通过设置导梁减小钢箱梁节段13顶推施工过程中钢箱梁的弯矩和变形,改变钢箱梁在顶推施工过程中的受力状态,通过设置多个横向连接架5将两个导梁主梁4连接为一体,加强导梁的整体性,同时,避免顶推施工过程中两个钢箱梁节段13之间的间距发生变化,便于保证钢箱梁节段13的安装效果;

39.导梁主梁4的截面高度沿其长度方向由前至后呈多级截面高度变化,主梁前端4-1的截面高度大于主梁后端4-3的截面高度,主梁中部4-2的顶面为坡面,主梁中部4-2的顶面前端与主梁前端4-1的顶面相齐平,主梁中部4-2的顶面后端与主梁后端4-3的顶面相齐平,使导梁主梁4在满足受力的同时,减小了主梁前端4-1的挠度值,同时减少了制作导梁主梁4的材料用量,降低了导梁主梁4的制作成本;

40.连接器位于最前端钢箱梁13-1和主梁后端4-3之间,通过设置连接器将最前端钢箱梁13-1与主梁后端4-3连接为一体,进而将钢箱梁节段13与导梁主梁4连接为一体,通过顶板延长板6对最前端钢箱梁13-1的顶板1进行延长,通过底板延长板7对最前端钢箱梁13-1的底板2进行延长,通过斜腹板延长板8对最前端钢箱梁13-1的斜腹板3进行延长,并在顶板延长板6和底板延长板7之间设置直腹板9,顶板延长板6、斜腹板延长板8和直腹板9之间形成三角形空腔,并在三角形空腔的前端设置前三角形加劲板10,在三角形空腔的后端设置后三角形加劲板,提高连接器的整体强度,避免将钢箱梁节段13的最前端钢箱梁13-1的斜腹板直接与导梁主梁4焊接,保证钢箱梁节段13与导梁主梁4焊接牢靠,安全性好。

41.如图1和图2所示,本实施例中,每个所述导梁主梁4均包括由前至后依次连接的主梁前端4-1、主梁中部4-2和主梁后端4-3,所述主梁前端4-1、主梁中部4-2和主梁后端4-3的下端面位于同一平面上。

42.本实施例中,主梁前端4-1、主梁中部4-2和主梁后端4-3的横截面积依次增大,主梁前端4-1的横截面积小,主梁后端4-3的横截面积大,有效减小了主梁前端4-1的挠度值,避免导梁主梁4在使用过程中因自身重量过大发生大变形。

43.如图1所示,本实施例中,所述横向连接架5的数量为多个,多个所述横向连接架5

沿导梁主梁4的长度方向呈均匀布设。

44.如图3和图4所示,本实施例中,每个所述连接器均包括顶板延长板6和底板延长板7,以及斜腹板延长板8和直腹板9,所述斜腹板延长板8、直腹板9位于顶板延长板6和所述底板延长板7之间,

45.所述底板延长板7为l形板,所述底板延长板7包括第一矩形底板7-1和与第一矩形底板7-1连接的第二矩形底板7-2,所述第二矩形底板7-2上设置有多个底板加劲板7-3,

46.所述顶板延长板6、斜腹板延长板8和直腹板9之间形成三角形空腔,所述三角形空腔的前端设置有前三角形加劲板10,所述三角形空腔的后端设置有后三角形加劲板,

47.所述直腹板9位于斜腹板延长板8的内侧,所述直腹板9的内侧面上沿其长度方向设置有多个竖向加劲板11,相邻两个所述竖向加劲板11之间设置有水平加劲板12。

48.本实施例中,通过顶板延长板6、底板延长板7和斜腹板延长板8对最前端钢箱梁13-1与导梁主梁4连接的一侧进行延长,底板延长板7包括第一矩形底板7-1和第二矩形底板7-2,第一矩形底板7-1的后端面与最前端钢箱梁13-1的底板2的前端面固定连接固定连接,第二矩形底板7-2的内端面与最前端钢箱梁13-1的底板2的外端面固定连接,并在第二矩形底板7-2和底板2的连接处设置多底板加劲板7-3,加强底板延长板7与最前端钢箱梁13-1的底板2的连接,进而加强连接器与最前端钢箱梁13-1连接强度,保证连接器和最前端钢箱梁13-1的连接可靠性;

49.顶板延长板6和底板延长板7之间还设置有直腹板9,顶板延长板6、斜腹板延长板8和直腹板9之间形成三角形空腔,并将三角形空腔前端的前三角形加劲板10与导梁主梁4的主梁后端4-3连接,有效增大连接器与主梁后端4-3的接触面积,加强连接器与主梁后端4-3的连接可靠性,保证钢箱梁节段13顶推施工的安全性;

50.直腹板9的内侧面上设置有多个竖向加劲板11和水平加劲板12,有效加强了连接器的强度。

51.如图1至图4所示,本实施例中,所述顶板延长板6的前端面、第一矩形底板7-1的前端面和前三角形加劲板10的前端面均与主梁后端4-3的后端面固定连接,

52.所述顶板延长板6的后端面与最前端钢箱梁13-1的顶板1的前端面固定连接,所述第一矩形底板7-1的后端面与最前端钢箱梁13-1的底板2的前端面固定连接,所述后三角形加劲板的后端面与最前端钢箱梁13-1的斜腹板3的前端面固定连接,

53.所述第二矩形底板7-2的内端面与最前端钢箱梁13-1的底板2的外端面固定连接,多个所述底板加劲板7-3均位于第二矩形底板7-2和底板2的连接处。

54.本实施例中,所述顶板延长板6、第一矩形底板7-1、斜腹板延长板8和直腹板9的长度均为2m~4m。

55.本实用新型具体使用时,首先,在钢箱梁节段13和导梁主梁4之间焊接连接器,连接器位于钢箱梁节段13的最前端钢箱梁13-1和导梁主梁4的主梁后端4-3之间,将连接器的顶板延长板6的前端面、第一矩形底板7-1的前端面和前三角形加劲板10的前端面均与主梁后端4-3的后端面焊接,将连接器的顶板延长板6的后端面与最前端钢箱梁13-1的顶板1的前端面焊接,将第一矩形底板7-1的后端面与最前端钢箱梁13-1的底板2的前端面焊接,将后三角形加劲板的后端面与最前端钢箱梁13-1的斜腹板3的前端面焊接,并将第二矩形底板7-2的内端面与最前端钢箱梁13-1的底板2的外端面焊接,将多个底板加劲板7-3的底面

与底板2的顶面焊接为一体,完成钢箱梁节段13和导梁主梁4的焊接;其次,利用顶推装置在两个钢箱梁节段13的后端对钢箱梁节段13进行顶推,直至钢箱梁节段13移动至安装位置;最后,对最前端钢箱梁13-1与连接器的焊接处进行割除,完成钢箱梁节段13的顶推施工。本实用新型结构简单、设计合理,通过设置连接器将钢箱梁节段与导梁主梁连接为一体,有效加强了钢箱梁节段与导梁主梁的连接强度,解决钢箱梁节段直接与导梁主梁焊接时钢箱梁斜腹板与导梁主梁后端焊接处受力较大的问题,保证钢箱梁节段与导梁主梁的连接可靠性,安全性好,便于推广使用。

56.以上所述,仅是本实用新型的较佳实施例,并非对本实用新型作任何限制,凡是按照本实用新型技术实质对以上实施例所作的任何简单修改、变更以及等效结构变化,均仍属于本实用新型技术方案的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。