1.本实用新型属于精密砂型铸造技术领域,特别涉及一种精密铸造平面腔体铸件造型模具。

背景技术:

2.平面腔体铸件一般结构相对简单,同时上反模板的凹凸面较大,所以在造型时易出现拔模不良的情况,在模板上进行模具设计生产往往会遇到以下几点问题;

3.1)模仁排布数量和方向不合理会使产品在浇注后合格率较低;有些设计方案为了使产量提高尽可能的采用一模多件的设计方案,而一味追求数量却忽略设计思路及浇注系统的合理性,反而会降低产品的成品率;比如模仁数量较多,相对的会使模仁吃砂量降低,严重者会在浇注过程中出现型腔破裂和漏箱的情况;

4.2)浇注系统的设计是模具中的重中之重,浇注系统合理、流畅会提高产品质量,反之会在浇注过程中出现冲渣、冲砂而造成渣眼或砂眼的问题。

技术实现要素:

5.本实用新型的目的是克服现有技术中不足,提供一种精密铸造平面腔体铸件造型模具,通过合理的在模板上排布模仁和搭接简单完善的浇注系统提高了产品的合格率。

6.为了实现上述目的,本实用新型采用的技术方案是:

7.一种精密铸造平面腔体铸件造型模具,包括正模板和反模板;正模板正面上设有一对平面腔体铸件模仁ⅰ并镜像分布在正模板上,模仁ⅰ为凹模;正模板正面顶部设有浇口杯ⅰ;所述浇口杯ⅰ顶部设有耐磨片;所述浇口杯ⅰ底部设有方型凸块;所述模仁ⅰ与模仁ⅰ之间设有主浇道,主浇道底部设有溢流浇道和支浇道ⅰ;所述支浇道ⅰ设为弧形,并设有一对分别镜像分布在主浇道两侧,溢流浇道设于支浇道ⅰ与主浇道的搭接口下方;所述主浇道顶部设有横浇道;所述正模板两侧设有防撞销和定位孔,定位孔设于防撞销下方。

8.所述正模板反面设有加强筋和模板固定孔;所述正模板底部设有固定槽。

9.反模板设有平面腔体铸件模仁ⅱ、浇口杯ⅱ、支浇道ⅱ,模仁ⅱ为凸模;浇口杯ⅱ下方设有相互连接的搭接板;支浇道ⅱ一侧设有内浇口;所述反模板两侧设有防撞销和定位孔,定位孔设于防撞销下方;所述反模板反面设有加强筋和模板固定孔;所述反模板底部设有固定槽。

10.所述防撞销的高度大于正模板和反模板正面设有的最高部件的高度;正模板和反模板上的防撞销位置相互对应。

11.优选的,所述正模板正面设有若干排气塞并设于模仁ⅰ周圈,排气塞设于正模板上的通孔内。

12.优选的,所述模仁ⅰ侧边设有排气片,排气片设为斜向上的粘贴方向。

13.优选的,所述正模板反面设有预留固定孔位。

14.本实用新型与现有技术相比较有益效果表现在:

15.1)浇口杯ⅱ下方设有相互连接的搭接板;当正模板与反模板合模时,搭接板与横浇道搭接,支浇道ⅱ与支浇道ⅰ相互搭接形成完整的浇注系统,模仁ⅱ与模仁ⅰ合模后形成完整的平面腔体铸件型腔,铁水沿浇口杯浇注后经陶瓷过滤网过滤后再进入横浇道和搭接板,由于两者之间流道截面形状由宽而薄的搭接板到厚而窄的横浇道的骤然变化使浇注的铁水突然受阻造成一定的缓冲,避免了流速过快对型腔造成冲砂,同时使过滤网能够更好的进行废渣过滤,然后铁水沿主浇道进入支浇道ⅱ,再经过内浇口进入平面腔体铸件型腔内,由下向上的充型方式减少冲型的几率;同时降低冲砂和熔渣进入型腔内造成砂眼、渣眼的几率;

16.2)溢流浇道设于支浇道ⅰ与主浇道的搭接口下方,溢流浇道用于将第一时间进入浇道的铁水冲击造成的冲砂、废渣、冷铁水进行收集,避免其进入型腔内造成产品不良;

17.3)模仁ⅰ在正模板上设有一对并镜像分布,模仁ⅱ对应模仁ⅰ在反模板上设有一对并镜像分布使模仁ⅰ和模仁ⅱ的数量和排布方式合理,保证了产品的合格率。

附图说明

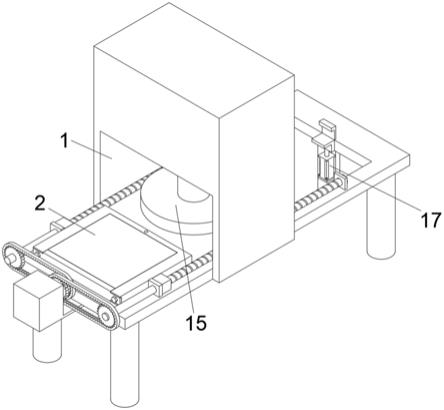

18.附图1是本实用新型一种精密铸造平面腔体铸件造型模具结构示意图;

19.附图2是附图1正模板的结构示意图一;

20.附图3是附图1正模板的结构示意图二;

21.附图4是附图1反模板的结构示意图一;

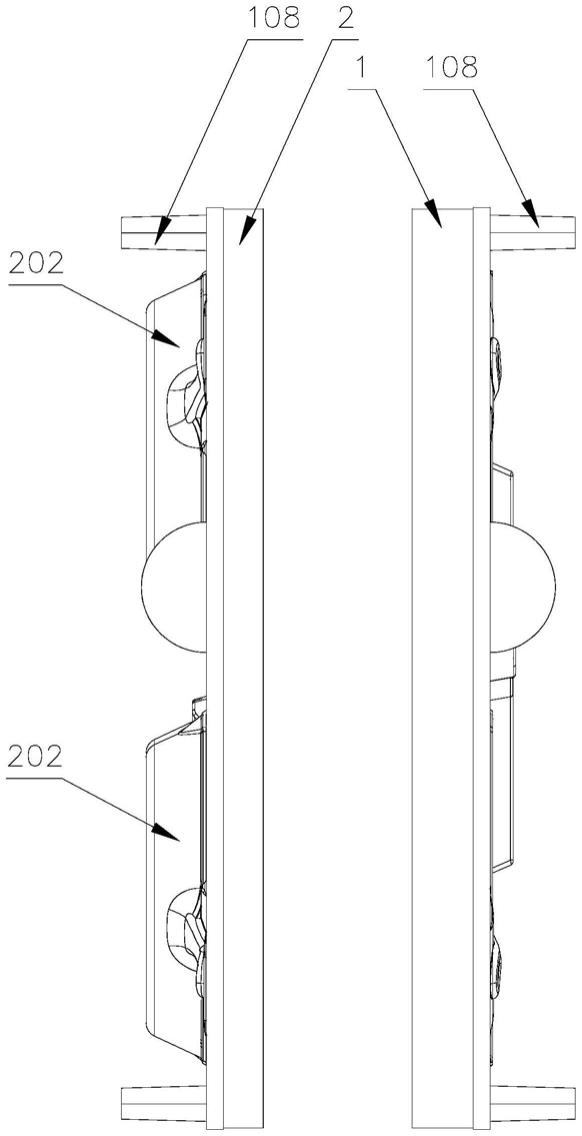

22.附图5是附图1反模板的结构示意图二;

23.附图6是附图1中正模板和反模板合模后支浇道ⅰ和支浇道ⅱ的截面结构示意图;

24.附图7是附图2中局部结构放大示意图;

25.图中:1、正模板;101、浇口杯ⅰ;1011、凸块;1012、耐磨片;102、主浇道;1021、溢流浇道;1022、支浇道ⅰ;1023、横浇道;103、排气片;104、模仁ⅰ;105、加强筋;106、模板固定孔;107、定位孔;108、防撞销;109、排气塞;110、固定槽;111、预留固定孔位;2、反模板;201、浇口杯ⅱ;2011、搭接板;202、模仁ⅱ;203、支浇道ⅱ;2031、内浇口。

具体实施方式

26.为方便本技术领域人员的理解,下面结合附图1-7,对本实用新型的技术方案进一步具体说明。

27.一种精密铸造平面腔体铸件造型模具,包括正模板1和反模板2;正模板1正面上设有一对平面腔体铸件模仁ⅰ104并镜像分布在正模板1上,模仁ⅰ104为凹模;正模板1正面顶部设有浇口杯ⅰ101;所述浇口杯ⅰ101顶部设有耐磨片1012,造型时吹砂口向下吹砂会对浇口杯ⅰ101造成磨损,可通过耐磨片1012的使用代替浇口杯ⅰ101的磨损部位,只需更换耐磨片1012即可;所述浇口杯ⅰ底部设有方型凸块1011用以安放陶瓷过滤网过滤铁水的废渣;所述模仁ⅰ104与模仁ⅰ104之间设有主浇道,主浇道102底部设有溢流浇道1021和支浇道ⅰ1022;所述支浇道ⅰ1022设为弧形,并设有一对分别镜像分布在主浇道102两侧,溢流浇道1021设于支浇道ⅰ1022与主浇道102的搭接口下方,溢流浇道1021用于将第一时间进入浇道的铁水冲击造成的冲砂、废渣、冷铁水进行收集,避免其进入型腔内造成产品不良;所述主浇道102顶部设有横浇道1023;所述正模板1两侧设有防撞销108和定位孔107,定位孔107设

于防撞销108下方用于模具安装在造型机上时与定位销进行安装定位使用。

28.所述正模板1反面设有加强筋105和模板固定孔106,加强筋105用于加强正模板1支撑力度;模板固定孔106用于将正模板1固定在造型机上。

29.所述正模板1底部设有固定槽110,用于安装刮砂条对造型腔和砂型传输通道上多余的型砂进行刮除。

30.反模板2设有平面腔体铸件模仁ⅱ202、浇口杯ⅱ201、支浇道ⅱ203,模仁ⅱ202为凸模;浇口杯ⅱ201下方设有相互连接的搭接板2011;支浇道ⅱ203一侧设有内浇口2031,通过内浇口2031连接模仁ⅱ202底部;所述反模板2两侧设有防撞销108和定位孔107,定位孔107设于防撞销108下方;所述反模板2反面设有加强筋105和模板固定孔106;所述反模板2底部设有固定槽110。

31.当正模板1与反模板2合模时,搭接板2011与横浇道1023搭接,支浇道ⅱ203与支浇道ⅰ1022相互搭接形成完整的浇注系统,模仁ⅱ202与模仁ⅰ104合模后形成完整的平面腔体铸件型腔,铁水沿浇口杯浇注后经陶瓷过滤网过滤后再进入横浇道1023和搭接板2011,由于两者之间流道截面形状由宽而薄的搭接板2011到厚而窄的横浇道1023的骤然变化使浇注的铁水突然受阻造成一定的缓冲,避免了流速过快对型腔造成冲砂,同时使过滤网能够更好的进行过滤,然后铁水沿主浇道102进入支浇道ⅱ203,再经过内浇口2031进入平面腔体铸件型腔内,由下向上充型。

32.所述防撞销108的高度大于正模板1和反模板2正面设有的最高部件的高度;正模板1和反模板2上的防撞销108位置相互对应,在造型合模时避免造型机出现故障造成空腔合模,使正模板1和反模板2直接对撞挤压,进而使正模板1和反模板2相互碰撞而损伤模仁ⅱ202和模仁ⅰ104;加装防撞销108后,使第一碰撞点变成防撞销108与防撞销108之间的碰撞。

33.所述正模板1正面设有若干排气塞109并设于模仁ⅰ104周圈,排气塞109设于正模板1上的通孔内,利于造型时模仁ⅰ104周圈型砂的排气和型腔的起模。

34.所述模仁ⅰ104侧边设有排气片103,排气片103设为斜向上的粘贴方向,用于浇筑铁水时迅速排出型腔内的气体,避免产品内部产生气孔。

35.所述正模板1反面设有预留固定孔位111,当模具设计模仁布局影响到两侧的模板固定孔106时可在用预留固定孔位111做固定孔使用。

36.一种精密铸造平面腔体铸件造型模具,工作过程如下:

37.当正模板与反模板合模时,搭接板与横浇道搭接,支浇道ⅱ与支浇道ⅰ相互搭接形成完整的浇注系统,模仁ⅱ与模仁ⅰ合模后形成完整的平面腔体铸件型腔,铁水沿浇口杯浇注后经陶瓷过滤网过滤后再进入横浇道和搭接板,然后沿主浇道进入支浇道ⅱ,在经过内浇口进入平面腔体铸件型腔内,由下向上充型。

38.以上内容仅仅是对本实用新型的结构所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离实用新型的结构或者超越本权利要求书所定义的范围,均应属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。