1.本发明涉及表面改性技术领域,具体一种金属表面自润滑复合涂层及其制备方法与应用。

背景技术:

2.近年来,随着在金属基材上制备新型涂层的先进表面工程设备的涌现,提供了各类高性能功能涂层材料,赋予了金属表面在摩擦工况环境下的良好防护,改善了其摩擦学性能,提高了运动部件的效率。表面织构与表面涂层作为最常用的手段,被广泛应用于金属基材的减摩耐磨防护。然而,单一的表面织构或者表面涂层技术均存在着巨大弊端。如在高载情况下,表面织构会被快速磨穿;腐蚀环境下,涂层在摩擦和腐蚀的双重作用下,易过早剥落,从而丧失对基材的长久防护性能。将表面织构与表面涂层技术相结合是一种提高金属基材在苛刻工况下耐磨减摩性能的有效途径。目前将表面织构与表面涂层技术相结合的主要途径有两种:一种是对基材表面进行织构,然后再沉积涂层;另一种是对涂层本身进行织构。上述两种方法均采用的是“减材”方式,不仅造成了材料资源的浪费,而且使得制备工艺过于复杂。

3.本发明开创性的利用增材制造工艺作为涂层制备手段,结合传统的热压成型工艺,获得金属基材表面制备自润滑复合涂层的新方法。本发明所述方案的思想是利用增材制造工艺在金属基材表面首先制备具有一定多孔形貌(如菱形、三角形、圆形等)的涂层,然后将聚四氟乙烯粉末铺展在涂层上经过高温压制后即获得复合涂层。该涂层集合了表面织构与固体润滑涂层的优点,发挥其协同效应,实现在多种环境下的减摩、耐磨功能。

技术实现要素:

4.本发明针对现有技术中存在的上述问题,本发明首要目的在于提供了一种金属表面自润滑复合涂层的制备方法。

5.本发明另一目的在于提供上述方法制备得到的金属表面自润滑复合涂层。

6.本发明再一目的在于提供上述金属表面自润滑复合涂层在减摩、耐磨方面的应用。

7.为达到上述目的,本发明采取了如下技术方案:

8.一种金属表面自润滑复合涂层的制备方法,包括以下步骤:

9.s1:采用3d打印技术,在金属基材上制备具有多孔结构的金属涂层;

10.s2:将聚四氟乙烯粉末铺展在涂层表面;

11.s3:通过热压成型工艺对铺展有聚四氟乙烯粉末的涂层进行热压处理后,即获得具自润滑复合涂层。

12.步骤s1所述金属基材可以为钛合金、铝合金、不锈钢、高温合金等材料中的任意一种。

13.步骤s1所述3d打印技术为直接金属激光烧结、选择性激光熔化、电子束熔化、激光

金属直接沉积等工艺中的任意一种。

14.步骤s1所述的金属涂层可以为不锈钢、高温合金、铝、铝合金、模具钢、钛、钛合金、钴铬合金等成分中的任意一种;

15.步骤s1所述的涂层厚度30~200μm。

16.步骤s1所述的多孔形貌可以为三角形、矩形、菱形、六边形、球形等形貌中的任意一种。所述多孔结构的孔径为50~1000μm。

17.步骤s1所述涂层的织构密度为40~65%,优选为50%~60%。

18.步骤s2所述聚四氟乙烯粉末的厚度为0.5~6mm,优选为1~4mm。

19.步骤s3所述的热压成型工艺参数为温度:350~380℃,压力:2~10mpa,保温时间:0.5~3h。

20.所述金属表面自润滑复合涂层,通过上述方法制备得到。

21.所述金属表面自润滑复合涂层在减摩、耐磨方面的应用。

22.优选的,尤其是在海水、去离子水、酸性溶液、碱性溶液和大气环境等多种环境中减摩、耐磨方面的应用。

23.本发明所具有的有益效果为:

24.(1)利用增材制造工艺,在金属基材表面直接制备出具有一定织构形貌的涂层,不仅节省了原材料,而且简化了制备工艺,缩短了时间。

25.(2)利用传统热压工艺在上述涂层的孔内加入聚四氟乙烯,形成的复合涂层结合了表面织构与表面涂层的优点,实现了其在海水、去离子水、酸性溶液、碱性溶液和大气环境等多种环境下的有效减摩、耐磨。

26.本发明附加的方面和优点将在下面的描述中部分给出,这些将从下面的描述中变得明显,或通过本发明的实践了解到。

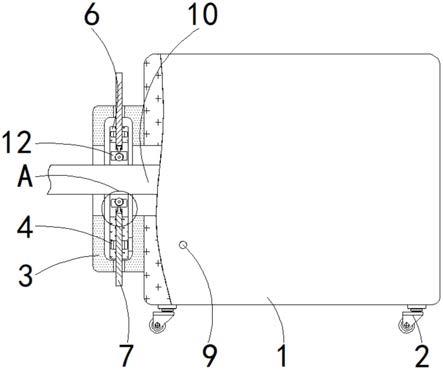

附图说明

27.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

28.图1为本发明实施例1所得在钛合金基材上制备的具有六边形结构的钛合金涂层宏观照片(a),扫描电镜照片(b)以及涂层的二维曲线图(c);

29.图2为本发明实施例1所得将聚四氟乙烯压入具有六边形结构的钛合金涂层后的自润滑复合涂层(cp)扫描电镜图片。

具体实施方式

30.下面结合附图,通过实施例对本发明进一步说明,但不仅限于本发明保护范围。本发明所述室温和未指明的温度均为20~35℃。实施例中钛合金基材为ti6al4v,聚四氟乙烯购买于上海三爱富公司。

31.实施例1:

32.1)采用选择性激光熔化技术在钛合金基材表面先制备一层具有六边形结构的钛

合金涂层,孔径为450μm,涂层的织构密度为55%,涂层的厚度为150μm。

33.2)将聚四氟乙烯粉末平铺在步骤1所制备的涂层表面,粉末覆盖厚度为2mm。

34.3)将带有聚四氟乙烯粉末覆盖层的样品置于热压机内。以2℃/min升温至360℃,保温1h。整个过程中压力始终保持在5mpa。

35.4)将步骤3)的样品自然冷却至室温后即可获得自润滑涂层。

36.由图1可以看出,通过本发明实施例步骤1)得到的钛合金涂层具有六边形结构,涂层的厚度约为150μm。图2的扫面电镜图可以看出复合涂层中聚四氟乙烯被成功的压入涂层孔隙内。

37.实施例2:

38.1)采用选择性激光熔化技术在钛合金基材表面先制备一层具有六边形结构的不锈钢涂层,孔径为450μm,涂层的织构密度为55%,涂层的厚度为150μm。

39.2)将聚四氟乙烯粉末平铺在步骤1所制备的涂层表面,粉末覆盖厚度为2mm。

40.3)将带有聚四氟乙烯粉末覆盖层的样品置于热压机内。以2℃/min升温至360℃,保温1h。整个过程中压力始终保持在5mpa。

41.4)将步骤3)的样品自然冷却至室温后即可获得自润滑涂层。

42.实施例2的宏观照片和扫描电镜图与实施例1相似。

43.对比例1

44.本对比例与实施例1的不同之处在于并未对钛合金(tc4)进行任何处理。

45.对比例2

46.本对比例与实施例1的不同之处在于只进行了步骤1)得到具有六边形结构的钛合金涂层(c-tc4)。

47.对比例3

48.本对比与实施例1的不同之处在于不实施步骤1)得到纯聚四氟乙烯试样(ptfe)。

49.性能表征

50.采用retc多功能摩擦磨损试验机对所实施例1所制备的自润滑涂层与钛合金基材在大气、去离子水、海水和酸性介质(0.1m盐酸溶液)条件下进行摩擦学性能表征,表征条件为:模式:球盘式,对偶球为5mm直径氧化锆球,速度为9hz,摩擦时间为40分钟,室温,空气湿度为65

±

10%,载荷为10n。结果如表1-4所示。

51.表1.对比例1制备的钛合金基材,对比例2制备的具有六边形结构的钛合金涂层、对比例3制备的纯聚四氟乙烯试样和实施例1制备的钛合金/聚四氟乙烯复合涂层在大气环境下的摩擦系数和磨损质量

[0052][0053]

表2.对比例1制备的钛合金基材,对比例2制备的具有六边形结构的钛合金涂层、对比例3制备的纯聚四氟乙烯试样和实施例1制备的钛合金/聚四氟乙烯复合涂层在去离子

水环境下的摩擦系数和磨损质量

[0054][0055]

表3.对比例1制备的钛合金基材,对比例2制备的具有六边形结构的钛合金涂层、对比例3制备的纯聚四氟乙烯试样和实施例1制备的钛合金/聚四氟乙烯复合涂层在去海水环境下的摩擦系数和磨损质量

[0056][0057]

表4.对比例1制备的钛合金基材,对比例2制备的具有六边形结构的钛合金涂层、对比例3制备的纯聚四氟乙烯试样和实施例1制备的钛合金/聚四氟乙烯复合涂层在0.1m的盐酸环境下的摩擦系数和磨损质量

[0058][0059][0060]

表1、表2、表3和表4给出了多组试样在多种环境下的润滑性能(摩擦系数)和耐磨损性能(磨损率)数据,可以看出本发明制备的复合涂层在多种环境下不仅具有与纯ptfe近似的润滑性能,而且还具有几乎没有质量损失的耐磨性能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。