1.本发明涉及一种高纯铱的制备方法,属于难熔金属制备领域。

背景技术:

2.铱在地壳中的含量为千万分之一,常与铂系元素一起分散于冲积矿床和砂积矿床的各种矿石中。铱具有很强的耐腐蚀、耐高温等特性,常被应用于合金添加物等。由于铱具有铂族金属的化学性质,高纯铱的制备或提取非常困难。

3.中国专利cn111112637a公布了一种制备5n级高纯铱粉的方法,采用常规硫化沉淀、氯铱酸铵沉淀、选择性还原、王水 氯化铵溶液溶解洗涤等除杂方法及煅烧氢还原相结合的工艺制备5n级高纯铱,得到所得铱粉纯度达99.999%。但是该方法工艺步骤繁琐,容易引入新的杂质,铱纯度难以进一步提高,且三废处理成本高。

4.中南大学冶金科学与工程学院利用p

204

萃取除去贱金属阳离子

→n235

萃取除去以络合阴离子存在的贵金属杂质

→

h2还原除铑及其他金属杂质

→

732

#

树脂交换除去痕量的贱金属阳离子

→

nh4cl沉淀铱、h2还原铱

→

hf除硅,研制出的铱基体纯度接近99.999%。但该方法存在制备流程极其复杂,工艺稳定性不高以及成本高等问题,目前只能在特殊条件下进行小规模的生产使用,无法做到批量化生产。

5.化学气相沉积(cvd)法广泛应用于高纯度贵金属的制备,但是现有技术中cvd法只是作为铱薄膜或铱涂层的制备方法加以应用和研究,未有直接用于制备高纯铱的报道。主要原因在于:一方面目前cvd制备铱涂层或薄膜通常采用有机金属化合物,例如乙酰丙酮铱作为原材料,金属有机化合物在与运载气体反应过程中反应效率低且金属有机化合物本身提纯难度困难,影响生成铱的纯度;另一方面,现有cvd制备铱薄膜或涂层工艺中传热方式为辐射传热,随着反应过程的持续吸热反应,无法持续给基材区域提供可靠稳定的温度。此外,受传热方式、设备结构局限和系统真空度的影响,导致沉积速率基本在17nm/h~30nm/h,涂层或薄膜厚度停留在微米级,且随时间延长厚度几乎无明显变化,由于厚度较薄目前cvd沉积结束同样不进行去基材处理,故只能用于制备铱涂层,不能直接采用cvd法制备纯度在99.999%以上的铱。

技术实现要素:

6.为克服现有技术存在的缺陷,本发明的目的在于提供一种高纯铱的制备方法。

7.为实现本发明的目的,提供以下技术方案。

8.一种高纯铱的制备方法,所述方法步骤如下:

9.(1)氟化反应:将铱原料与三氟化氮在50℃~500℃下进行氟化反应,生成氟化铱和氮气;

10.铱原料与三氟化氮的摩尔比为2:1~1:4。

11.优选的,所述铱原料为铱粉、铱条、铱块或铱碎料。

12.优选的,三氟化氮反应前经过预热,预热温度为10℃~200℃,压力为0.01mpa~

2.0mpa,预热时间为30min~200min。

13.(2)纯化处理:将步骤(1)得到的氟化铱进行纯化处理,得到纯化后的氟化铱纯度为99.9%~99.9999%;

14.优选的,纯化处理的具体步骤为:将氟化铱通入精馏釜中,温度在55℃~180℃,压力在0.01mpa~1.5mpa,从精馏釜中气化的氟化铱,再进入到冷凝器中进行冷凝;冷凝器的温度为44℃~54℃;被液化的氟化铱通过液相回流又到达精馏釜中,轻组分杂质停留在冷凝器中,通过抽真空达到去除杂质的目的。

15.(3)化学气相沉积反应:利用化学气相沉积将步骤(2)制得纯化后的氟化铱与氢气进行反应,生成厚度为4.0mm~80.0mm高纯铱沉积在基体材料上。

16.其中,氢气与氟化铱的摩尔比为7:1~1:1;氢气与氟化铱反应温度为450℃~1000℃,反应压力为0.01mpa~0.3mpa。

17.基体材料为铜、铱、钨、镍、钛、不锈钢或合金材料。

18.有益效果

19.1.本发明提供了一种高纯铱的制备方法,所述方法步骤简单,设备种类少,从而在整个制备工艺过程中有效避免了杂质元素的引入;且该制备方法的工艺稳定、易于实现,能够批量化生产,制备得到高纯铱的纯度提升至99.999%以上,材料纯度达到国际领先水平。

20.2.本发明提供了一种高纯铱的制备方法,所述方法首先通过合成、提纯制备出纯度较高的氟化铱作为cvd高纯铱制备的原料,相比传统cvd法采用有机金属化合物作为原料更容易提纯且更容易参与cvd还原反应;其次在特定的温度范围和压力范围内将纯化后的氟化铱与氢气进行cvd反应制备出沉积在基材上的厚度达到4.0mm~80.0mm内可自由控制的高纯铱,毫米级的厚度能够实现切割基材,得到高纯铱,突破了cvd工艺还只是制备铱薄膜或涂层的技术壁垒,有效拓宽了高纯铱的应用领域。

具体实施方式

21.下面结合具体实施例来详述本发明,但不作为对本发明专利的限定。

22.对实施例1~3中步骤(2)制得的氟化铱进行测试如下:

23.(1)红外光谱:采用spectrumⅱ红外光谱仪进行检测。

24.(2)气相色谱仪:采用gow-mac 592气相色谱仪器进行检测。

25.对实施例1~3中制得的高纯铱进行测试如下:

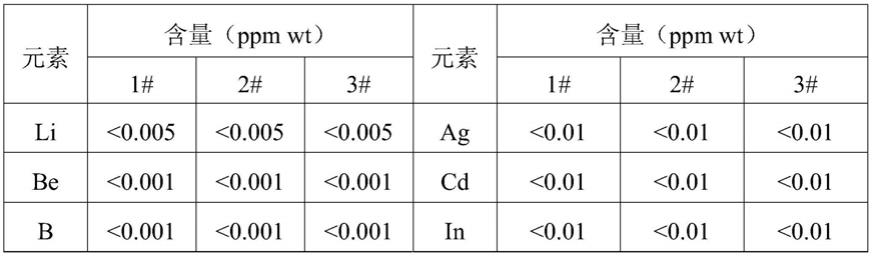

26.(1)辉光放电质谱(gdms)检测:采用thermofisher element gd设备进行检测,结果如表2所示。

27.(2)c/n/h/o检测(iga):采用leco cs-200、leco tc600以及leco rh400设备进行检测,结果如表3所示。

28.(3)密度测试:采用排水法测试高纯铱密度,并以铱的标准密度为基准密度ρ0,通过ρ1/ρ0计算得到高纯铱的致密度(%),结果如表4所示。

29.实施例1

30.一种高纯铱的制备方法,所述方法步骤如下:

31.(1)氟化反应:反应前先将三氟化氮预热,预热温度为10℃,压力为2.0mpa,预热时间为200min;将铱粉与三氟化氮进行氟化反应,铱粉和三氟化氮的摩尔比为2:1,反应的温

度为500℃,生成氟化铱和氮气。

32.(2)纯化工艺:将步骤(1)得到的氟化铱进行纯化处理,将氟化铱通入精馏釜中,其温度在180℃、压力在0.01mpa,从精馏釜中气化的氟化铱,再进入到冷凝器中进行冷凝,冷凝器的温度为44℃,被液化的氟化铱通过液相回流又到达精馏釜中,轻组分杂质停留在冷凝器中,通过抽真空达到去除杂质的目的,最终得到纯度为99.90%的氟化铱。

33.(3)化学气相沉积反应:利用化学气相沉积将步骤(2)纯化后的氟化铱与氢气进行反应,氢气与氟化铱的摩尔比按1:1;氢气与氟化铱混合后进入反应炉,反应温度为450℃,反应压力为0.3mpa,生成的高纯铱沉积在铜基体材料上。

34.(4)采用线切割加工去除铜基材,得到高纯铱,厚度为4.0mm。

35.实施例2

36.一种高纯铱的制备方法,所述方法步骤如下:

37.(1)氟化反应:反应前先将三氟化氮预热,预热温度为200℃,压力为0.01mpa,预热时间为30min;将铱条与三氟化氮进行氟化反应,铱条和三氟化氮的摩尔比为1:2,反应的温度为50℃,生成氟化铱和氮气。

38.(2)纯化工艺:将步骤(1)得到的氟化铱进行纯化处理,将氟化铱通入精馏釜中,其温度在100℃,压力在1.5mpa,从精馏釜中气化的氟化铱,再进入到冷凝器中进行冷凝,冷凝器的温度为50℃,被液化的氟化铱通过液相回流又到达精馏釜中,轻组分杂质停留在冷凝器中,通过抽真空达到去除杂质的目的,最终得到纯度为99.999%的氟化铱。

39.(3)化学气相沉积反应:利用化学气相沉积工艺将步骤(2)纯化后的氟化铱与氢气进行反应,氢气与氟化铱的摩尔比按3:1;氢气与氟化铱混合后进入反应炉,反应温度为1000℃,反应压力为0.01mpa,生成的高纯铱沉积在不锈钢基体材料上。

40.(4)采用线切割加工去除不锈钢基材,得到高纯铱,厚度为40.0mm。

41.实施例3

42.一种高纯铱的制备方法,包括如下步骤:

43.(1)氟化反应:反应前先将三氟化氮预热,预热温度为100℃,压力为1.0mpa,预热时间为60min;将铱块与三氟化氮进行氟化反应,铱块和三氟化氮的摩尔比为1:4,反应的温度为300℃,生成氟化铱和氮气。

44.(2)纯化工艺:将步骤(1)得到的氟化铱进行纯化处理,将氟化铱通入精馏釜中,其温度在55℃、压力在1.0mpa,从精馏釜中气化的氟化铱,再进入到冷凝器中进行冷凝,冷凝器的温度为54℃,被液化的氟化铱通过液相回流又到达精馏釜中,轻组分杂质停留在冷凝器中,通过抽真空达到去除杂质的目的,最终得到纯度为99.9999%的氟化铱。

45.(3)化学气相沉积反应:利用化学气相沉积工艺将步骤(2)纯化后的氟化铱与氢气进行反应,氢气与氟化铱的摩尔比按7:1;氢气与氟化铱混合后进入反应炉,反应温度为800℃,反应压力为0.15mpa,生成的高纯铱沉积在镍基体材料上。

46.(4)采用线切割加工去除镍基材,得到高纯铱,厚度为80.0mm。

47.对实施例1~3中步骤(2)制得的氟化铱进行红外和气相色谱进行纯度测试,结果如表1所示。实施例中的氟化铱纯度均满足99.9%~99.9999%的纯度要求。

48.对实施例1~3制得的高纯铱进行gdms和iga纯度检测,测试结果如下:

49.表1和表2为实施例1~3制得的高纯铱主要元素及杂质含量,可以看出高纯铱的纯

度均高于99.999%,且高纯铱中的金属及非金属杂质元素含量几乎均在检测设备的检测限以下。

50.表1实施例1~3制得氟化铱纯度检测结果

51.实施例纯度/%实施例199.9实施例299.999实施例399.9999

52.表2实施例1~3制得的高纯铱中主要元素含量检测结果

53.[0054][0055]

表3实施例1~3制得高纯铱中c、n、h、o检测结果

[0056][0057]

利用排水法对实施例1~3中制得的高纯铱密度进行检测,测试结果如表3所示。结果表明利用本发明的一种高纯铱的制备方法所制备出的高纯铱平均密度高达22.52g/cm3,接近铱的理论密度,平均致密度高达99.41%。

[0058]

表4实施例1~3制得高纯铱密度及致密度检测结果

[0059]

实施例密度/(g/cm3)致密度(%)实施例122.4999.29实施例222.5199.38实施例322.5599.56平均值22.5299.41

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。