1.本实用新型属于冶金工业烧结过程的低碳绿色冶金领域,尤其涉及一种低碳烧结系统。

背景技术:

2.冶金过程的烧结是将各种粉状含铁原料,配入适量的燃料和熔剂,加入适量的水,经混合和造球后在烧结设备上使物料发生一系列物理化学变化,将矿粉颗粒黏结成块的过程。一般烧结原料中的配燃料量(焦粉和煤粉)为4%,吨烧结矿的co2排放量约为130kg;同时烧结过程中产生大量的so2、no

x

等污染物,而这些污染物的主要来源就是燃料,因此,降低烧结生产中配入焦粉和煤粉量可以有效降低污染物的排放,同时降低烧结过程co

x

的排放。

3.现有的烧结系统一般采用常温空气为配矿中的碳燃料燃烧提供氧气,也有利用部分烧结热烟气循环,利用烟气中的余热进行热风烧结,而循环烟气的温度一般都低于200℃,虽然可以起到降低烧结配碳量的作用,但对降低污染物排放总量很有限。同时,由于热风采用循环烟气,其氧含量低于空气中氧含量,因此,对烧结过程也有一定的影响。

4.cn112831652a公开了一种采用高风温提供热量的无碳烧结系统,通过烟气炉为烧结机提供热量,向烟气炉通入一定比例的焦炉煤气和空气,通过燃烧形成高温气体主要成分为co2和h2o,含氧量极低。虽然高温气体仅为烧结过程提供热量,不参与烧结过程的化学反应,但实际应用范围较小,因为大部分烧结矿需要配碳作为还原剂,在低氧环境下,碳质还原剂无法发挥其作用,大大影响烧结效果。

5.现有热风烧结系统对烧结过程的降碳非常有限,不能实现大幅度降低烧结配碳量,也不能实现大幅度降低烧结污染物的排放量。

技术实现要素:

6.鉴于上述的分析,本实用新型提出的一种低碳烧结系统,目的在于采用热风炉为烧结机提供烧结用高温热风,风源系统包括常温空气、中温空气或和/或烟气供应单元,来自风源系统的风进入热风炉系统,高温热风的显热可以大幅度代替烧结原料中的含碳燃料燃烧放出的热量,进而实现低碳/超低碳烧结,烧结系统配置供氧系统,解决了现有烧结系统氧含量过低,焦炭/煤粉消耗量大、污染物排放多等技术难题。

7.为了解决上述问题,本实用新型采用的技术方案如下:

8.本实用新型的一种低碳烧结系统,包括依次管道连接的风源系统、热风炉系统和烧机结系统;

9.风源系统包括常温空气、中温空气或和/或烟气供应单元,来自风源系统的风进入所述热风炉系统;

10.热风炉系统为烧结机系统提供烧结用高温热风。

11.进一步地,上述热风炉系统由两组以上蓄热式热风炉组成,采用的燃料为甲烷、氢气、煤气中的一种或两种以上。

12.进一步地,上述烧结机系统包括烧结机和设置在烧结机上方的热风罩;上述热风罩通过热风管道与热风炉系统连接,高温热风通过热风罩送到烧结机料面。

13.进一步地,上述低碳烧结系统还包括供氧系统,供氧系统与热风管道连接,且供氧系统的供氧量可调。

14.进一步地,上述低碳烧结机系统还包括燃气系统,上述热风罩与燃气系统连接,燃气系统为烧结机提供二次补温,且燃气系统的燃气通入量可调。

15.进一步地,上述热风罩内部有耐火材料,热风罩两端密封,内部分为多个不连通的分段。

16.进一步地,上述低碳烧结系统还包括烟气处理系统,上述烟气处理系统的进气口与烧结机下方的烟气管连接,出气口连接热风炉的进气口,作为烟气供应单元。

17.进一步地,上述低碳烧结系统还包括烧结矿冷却系统,烧结矿冷却系统的进气口通入常温空气,出气口连接热风炉的进气口,作为中温空气供应单元。

18.进一步地,采用输送常温空气的冷风供应系统作为常温空气供应单元,冷风供应系统同时与热风炉的燃烧装置和热风炉蓄热体装置连接。

19.进一步地,上述热风罩的每个分段内设有温度监测装置。

20.与现有技术相比,本实用新型至少可实现如下有益效果之一:

21.(1)本实用新型提供的热风炉系统利用节能型热风炉,风源系统包括常温空气、中温空气或和/或烟气供应单元,来自风源系统的风进入热风炉系统,风源系统可以为烟气处理系统、烧结矿冷却系统和/或冷风供应系统,能将整个烧结系统内部的热量循环使用,降低能耗。同时,热风炉为烧结机提供高温热风,热风的显热可以大幅度代替烧结原料中的含碳燃料燃烧放出的热量,进而实现低碳/超低碳烧结。

22.(2)本实用新型在低温烧结系统的热风主管连接了供氧系统,通过对高温空气中的氧含量监测,来调节高温空气中的氧含量,使得烧结料中的配碳充分燃烧,实现富氧烧结。

23.(3)本实用新型在高温热风罩分段,管路上设有调节每段流量的阀门,从而可设置不同阶段烧结通入的高温空气量;通过对每段热风罩进行温度监测,可知矿物烧结的反应度,从而控制通入烧结机料面层的高温空气的温度;热风罩出口增加旋风结构,使高温空气吹入烧结料层更均匀,使反应更充分,燃烧更充分;热风罩的这些设置,可以监测烧结反应度,调节高温空气进入量及进入方式,节约高温热风。

24.(4)本实用新型提供的低碳烧结系统,可以大幅度降低烧结烟气中污染物的含量,可以实现烧结低碳低污染物排放,降低烟气超低排放。

25.(5)本实用新型提供的低碳烧结系统,可以在现有烧结工艺上进行改造,节约设备成本,可以大范围市场推广。

26.本实用新型中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本实用新型的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本实用新型而了解。本实用新型的目的和其他优点可通过说明书以及附图中所特别指出的内容中来实现和获得。

附图说明

27.附图仅用于示出具体实施例的目的,而并不认为是对本实用新型的限制,在整个附图中,相同的参考符号表示相同的部件。

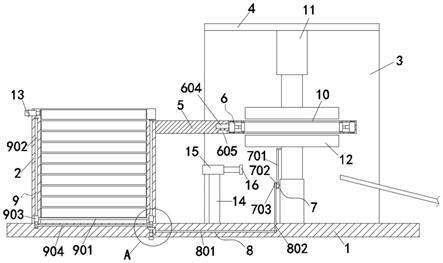

28.图1为实施例1~3中的低碳烧结工艺流程图;

29.图2为实施例4中的低碳烧结工艺流程图;

30.图3为无燃气喷吹热风罩示意图;

31.图3a为无燃气喷吹热风罩a方向左视图;

32.图3b为无燃气喷吹热风罩d-d方向左视图;

33.图3c为无燃气喷吹热风罩b方向正视图;

34.图3d为无燃气喷吹热风罩c方向后视图;

35.图3e为无燃气喷吹热风罩e-e方向无分段视图;

36.图3f为无燃气喷吹热风罩e-e方向有分段视图;

37.图4为有燃气喷吹热风罩示意图;

38.图4a为有燃气喷吹热风罩a方向左视图;

39.图4b为有燃气喷吹热风罩d-d方向左视图;

40.图4c为有燃气喷吹热风罩b方向正视图;

41.图4d为有燃气喷吹热风罩c方向后视图;

42.图4e为有燃气喷吹热风罩e-e方向无分段视图;

43.图4f为有燃气喷吹热风罩e-e方向有分段视图;

44.图5为热风支管管口旋风结构示意图。

45.附图标记:

46.1-热风炉;2-烧结机;3-供氧系统;4-热风主管;5-热风罩;6-燃气系统;7-燃气主管;8-热风支管;9-热风支管阀门;10-燃气支管;11-燃气支管阀门;12-大烟道;13-除尘系统;14-抽风机;15-烟囱;16-烟气处理系统;17-扇叶;18-轴;19-扇叶上面的孔洞。

具体实施方式

47.下面结合附图来具体描述本实用新型的优选实施例,其中,附图构成本实用新型一部分,并与本实用新型的实施例一起用于阐释本实用新型的原理,并非用于限定本实用新型的范围。

48.本实用新型公开了一种低碳烧结系统,包括依次管道连接的风源系统、热风炉系统和烧结机系统;

49.风源系统包括常温空气、中温空气或和/或烟气供应单元,来自风源系统的风进入上述热风炉系统;

50.热风炉系统为烧结机系统提供烧结用高温热风。

51.风源系统中,常温空气供应单元可为冷风供应系统,采用输送常温空气的冷风供应系统作为常温空气供应单元,冷风供应系统同时与热风炉的燃烧装置和热风炉蓄热体装置连接。

52.冷风供应系统为热风炉燃料的燃烧提供常温空气,同时为热风炉的高温空气提供常温空气风源,并且根据需要可以调节常温空气的供应量和压力。冷却系统将700-900℃的

烧结矿通过通入空气将热烧结矿冷却至200℃以下,同时排出中温空气,一般温度范围在200℃-600℃。

53.具体地,冷风供应系统为常温空气输送装置,抽送常温空气经管道连接到热风炉蓄热体装置,为热风炉提供常温空气,也就是风源系统的常温空气供应单元。

54.冷风供应系统一方面为热风炉燃料的燃烧提供常规空气,另一方面为热风炉的蓄热体提供待加热空气源,通过阀门可调节空气的供应量和压力。

55.为了系统内部的热量循环使用,降低能耗,中温空气供应单元可为烧结矿冷却系统,烧结矿冷却系统的进气口通入常温空气,出气口连接热风炉的进气口,作为中温空气供应单元;烟气供应单元可为烟气处理系统,烟气来自烧结机,通过烧结机下方的烟气管进入烟气处理系统,烟气处理系统的进气口与烧结机下方的烟气管连接,出气口连接热风炉的进气口,作为烟气供应单元。

56.具体地,烧结机的烟气处理系统出口通过管道连接到热风炉;烧结机的下料端对应设有烧结矿冷却系统,用于冷却烧结矿,烧结机出料后进入烧结矿冷却系统,烧结矿冷却系统的气体出口与热风炉进风口通过管道连接;冷却得到的中温空气送入热风炉,实现热空气循环利用,冷却后的烧结矿备用。

57.具体地,烧结机下方的烟气管,经烟气处理系统,连接热风炉的进气口。烧结机产生的烧结热烟经烟气处理系统,部分净化后作为热风炉的风源使用,一般温度范围在100℃-250℃,烟气中氧含量在15%-20%,是风源系统的烟气供应单元。

58.具体地,烧结矿冷却系统的进气口通入的冷却介质为常温空气,冷却系统将700-900℃的烧结矿通过常温空气冷却至200℃以下,同时排出中温空气,中温空气一般温度范围在200℃-600℃,冷却系统的出气口连接热风炉的进气口,中温空气通过管道送入热风炉,是风源系统的中温空气供应单元。

59.热风炉系统内通入常温空气和/或烟气、中温空气,变成高温空气为烧结系统提供烧结用高温热风,高温热风通过热风罩送到烧结机料面。

60.具体地,热风炉系统由两组以上蓄热式热风炉组成,采用的燃料为甲烷、氢气、煤气中的一种或两种以上。蓄热式热风炉系统可以为烧结机提供高温热风,蓄热式热风炉通过可燃气体燃烧加热热风炉内的蓄热体,蓄热体将热量储备起来;通入常温空气和/或烟气、中温空气,蓄热体将热量传给常温空气和/或烟气、中温空气,变成高温空气,最高温度可达1300℃,通入烧结机。

61.具体地,烧结机上方设置有热风罩;热风罩通过热风管道与热风炉连接。

62.更具体地,热风罩通过热风管道与热风炉相通,用于提供烧结热量;烧结机下方对应设置烟气管,烟气管通入大烟道与抽风机相连。

63.更具体地,烧结机下方设有烟气管(图1未示出其位置),烟气管与大烟道相连,大烟道与抽风机的进风口相连,抽风机将穿过烧结机的废气通过烟气管收集后,经大烟道、抽风机以及连接管道循环送入热风罩,用于控制热风罩内的风温,实现热烟气循环利用。

64.热风罩通过管道与热风炉相通,热风管道包括热风主管和热风支管,工作时:热风炉为烧结提供高温热风;高温热风先经过热风主管,然后通过连接在热风主管上的热风支管将高温空气通入高温热风罩,高温热风被送到烧结机料面进入烧结机料层,加热烧结料层并自上而下燃烧料层中的碳,烧结烟气从烧结机大烟道排出后进入烟气处理系统。

65.更具体地,热风管道包括热风主管和热风支管,供氧系统与热风主管连接,热风主管和热风支管都为保温管道,内部有耐火材料,并且热风支管上设置有热风支管阀门,热风支管阀门都为耐高温热风流量调节阀,耐热温度在1300℃。

66.需要说明的是,自上而下的燃烧过程是通过底部抽风实现。

67.热风罩与热风炉之间(热风支管上)、以及热风罩与抽风机之间的连接管道上均设有流量调节阀,且阀门为耐高温的流量调节阀。通过设置流量调节阀,从而能够根据生产产量需求以及布料的料层厚度来控制流量调节阀的开度。一方面利用流量调节阀的开度来控制进入热风炉的高温空气流量以及废气流量,从而控制热风温度,另一方面可用于调节料层面风速,通过按比例加减流量,可保持风温稳定的同时改变风速大小。示例性的,通过利用流量调节阀的开度来控制热风罩各个分段内的热风温度以及风速大小,当料层较厚时,流量调节阀开度相应较大,当产量需求增大时,可通过增大流量调节阀开度,提高热风流量和风温的方式,同步提高烧结机机速,加速烧结过程,实现产量的增加,满足生产需求。

68.高温热风罩通入烧结机的高温空气管口设置旋风结构,使高温空气吹入烧结料层更均匀,使反应更充分,燃烧更充分。具体地,旋风结构由轴和多个扇叶片组成,为了更大面积通入高温空气,扇叶片上设有孔洞。

69.具体地,上述烧结系统还包括供氧系统和燃气系统。

70.具体地,上述供氧系统与热风管道连接,设置供氧流量调节阀,向高温热风中通入氧气来调节高温热风中的氧含量。

71.根据上述可知,如通入热风炉的是冷风供应系统的常温空气,经热风炉变成高温空气,通入烧结机,理论上,高温空气含氧量与常温空气含氧量一致,如通入热风炉的是烧结机中的部分热烟气,含氧量仅为15%-20%,氧含量过低,以及烧结机中的配碳或还原剂需要氧气燃烧反应时,氧含量需要提高,实现富氧烧结。提高高温空气的含氧量,有利于烧结料层中配加燃料的充分燃烧,提高燃料的燃烧效率,降低烧结的配碳量。

72.更具体地,供氧系统通过实时监测高温空气中的氧气含量,根据设定的氧气含量,通过供氧流量调节阀(自动供气阀门)控制向高温空气中通入氧气的氧气量,进而起到调节高温空气中的氧含量,可以实现富氧烧结,高温空气中氧含量(体积百分数)范围在21~50%;供氧系统通入的氧气量采用以下公式计算:

[0073][0074]

其中:r为设定的高温空气中的氧气体积分数;m为单位时间通入的高温空气量,m3/min;n为高温空气中原始的氧气体积分数;x为供氧系统单位时间需要通入的氧气量,m3/min。

[0075]

具体地,上述热风罩与燃气系统连接,燃气系统为烧结机提供二次补温,燃气支管上有燃气支管阀门调节燃气通入量。

[0076]

高温热风通入热风罩有热量损失,遇到需要高温烧结的情况中,或者高温热风热量损失较大时,燃气系统的作用主要是在热风进入烧结料层中的高温热风罩时通过补充燃气,对高温热风进行二次补温,使高温空气温度更高。燃气燃烧后调节热风温度,保证热风温度在设定的范围内,有利于高温热风的温度稳定,同时保证热风代替烧结配碳量的稳定。

[0077]

具体地,上述热风罩内部有耐火材料,热风罩与台车栏板的间隙小于10mm;热风罩

两端密封;热风罩内部可以分为多个不连通的分段。

[0078]

热风罩与台车栏板的间隙小有利于防止高温空气从间隙外泄,有利于提高热风利用率,降低高温空气的浪费。

[0079]

更具体地,热风罩内部可以分为多个不连通的分段,主要分为一段热风罩、二段热风罩、三段热风罩等三个主分段,这是根据烧结的不同阶段设置的,其中一段热风罩主要对应烧结机的前端1/4的料面,这一阶段处于料层表面形成烧结带的阶段;二段热风罩与1段热风罩连接,覆盖烧结机的中间1/2的料面,在一段热风罩对应料面之后,这一阶段烧结料层上部已经形成了一定厚度的烧结带;三段热风罩与二段热风罩连接,覆盖烧结机后端1/4的料面,在二段热风罩对应料面之后,这一阶段烧结料层接近完成烧结。

[0080]

热风罩设置多个分段,分段控制烧结更加精确。具体地,根据热风罩上的温度监测系统的热风温度反馈给燃气系统,对比热风温度与目标温度的差值,计算从当前温度提高到目标温度需要的燃气量,控制进入热风罩的热风流量。

[0081]

具体地,低温烧结系统还包括烟气处理系统,烟气处理系统的进气口与烧结机下方的烟气管连接,出气口连接热风炉的进气口,作为烟气供应单元。

[0082]

本实用新型采用利用热空气、烧结废气等节能型热风炉,热风炉为烧结机提供高温热风,热风的显热可以大幅度代替烧结原料中的含碳燃料燃烧放出的热量,进而实现低碳/超低碳烧结,同时热风炉的风源可来自烧结机、烧结矿冷却系统和/或冷风供应系统,系统内部的热量循环使用,降低能耗。

[0083]

与现有技术相比,本实用新型的低碳烧结工艺方法,改变了传统烧结使用的常温空气,可实现500℃~1300℃高温热风(如空气、烧结烟气和/冷却介质空气)用于烧结过程,并为烧结提供热量代替部分的烧结料配碳,实现低碳绿色烧结。

[0084]

与现有技术相比,本实用新型的供氧系统通过实时监测高温空气中的氧气含量,根据设定的氧气含量,通过自动供气阀门控制向高温空气中通入氧气的氧气量,进而起到调节高温空气中的氧含量,可以实现富氧烧结。

[0085]

与现有技术相比,本实用新型提供的热风炉系统是一种利用热空气的节能型热风炉,热风炉为烧结提供的高温热风来自三个部分,分别来自:烧结机、烧结矿冷却系统、冷风供应系统,系统内部的热量循环使用,降低能耗。

[0086]

实施例1

[0087]

本实施例提供了一种低碳烧结系统,系统装置如图1所示。具体细节如下:

[0088]

热风炉1为一组或多组蓄热式热风炉组成,热风炉系统的进风管分为两路,一条分支管道连接热风炉的蓄热体,另一条分支管道连接热风炉的燃烧装置,常温空气和/或烟气、中温空气经蓄热热风炉加热变成高温热风,为烧结提供高温热风。

[0089]

高温热风先经过热风主管4,然后通过连接在热风主管上的热风支管8上的热风支管阀门9将高温空气通入热风罩5,热风罩口的旋风装置17将高温热风均匀地送到烧结机2料面进入烧结机料层,烧结机下方烟气管道连接的抽风机14,抽走空气形成负压,使得高温热风进去料层内部,加热烧结料层并自上而下燃烧料层中的碳,形成烧结;当热风罩5内的高温热风氧气含量较低时,自动启动供氧系统3,实现富氧烧结;当热风罩内的高温热风显热不能达到作业要求,燃气系统6启动,通过燃气支管4上的燃气支管阀门11控制,为热风罩内的高温热风二次补温,达到烧结作业要求。

[0090]

烧结产生的烟气从烧结机下方的烟气管,连接大烟道12排出后进入烟气处理系统16;烟气处理系统16出口通过管道连接到热风炉进风口;烧结机2出料后进入烧结矿冷却系统,烧结矿冷却系统的气体出口与热风炉进风口通过管道连接;实现高温热风循环和系统内的热循环。

[0091]

其余烧结烟气经除尘系统13及烟气处理系统16处理符合排放要求后,经烟囱15排放出去。

[0092]

实施例2

[0093]

本实施例提供了一种低碳烧结系统,系统装置如图1所示。实际应用及有益效果的具体细节如下:

[0094]

本实施例为一台400m2烧结机,首先,热风炉有两组热风炉组成,采用氢气为燃料,热风炉产生的高温热风温度为1000℃。热风炉为烧结提供的高温热风的风源包括两个部分,一部分来自烧结矿冷却系统的热风,风温为450℃,烧结矿冷却系统提供的热风可以降低热风炉能耗15%以上;另一部分来自冷风供应系统的常温空气。

[0095]

烧结矿冷却系统的冷却介质为空气,将760℃的烧结矿冷却至180℃,同时排出450℃中温空气,为烧结机提供60%的热风量,烧结矿冷却系统采用竖式冷却器,可以实现烧结矿显热的最大回收量;

[0096]

冷风供应系统为热风炉1烧炉的燃料的燃烧提供空气,同时为热风炉的高温热风提供空气源,其提供的空气占到烧结机所需热风大量的40%;

[0097]

供氧系统与热风管道连接,在高温热风进入烧结机高温热风罩前向热风中通入氧气使高温热风中氧含量达到25%。供氧系统根据烧结矿冷却系统提供的风量和冷风供应系统供应的风量,以及根据设定的25%氧含量,计算出需要向热风管道中喷入的氧气量。

[0098]

烧结机的料面上有高温热风罩,热风罩内部有耐火材料,且热风罩与台车栏板的间隙小于10mm;热风罩两端密封,热风罩内部分为3个不连通的分段,内部不连通。

[0099]

来自烧结机的热烟通过烟气处理系统,仅经除尘,排放烟气符合最新超低排放标准。

[0100]

实施例1中的排放烟气中so2含量《30mg/nm3、nox含量《50mg/nm3、粉尘含量《10mg/nm3,达到最新超低排放标准。同时,高温热风循环烧结可以降低烧结原料中的配碳量70%以上。

[0101]

实施例3

[0102]

本实施例提供了一种低碳烧结系统,采用上述烧结系统应用于实际生产,工艺流程图如图1所示。具体细节如下:

[0103]

本实施例为一台生产烧结矿的360m2烧结机2,原料为铁矿粉混合料。在传统条件,即无热风条件下的配料参数如表1,传统烧结需要空气量为2550万nm3/h。

[0104]

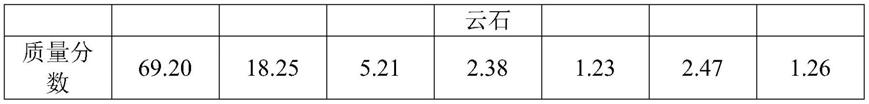

表1 传统条件下烧结配料参数表

[0105][0106]

[0107]

首先,常温空气通过热风炉1后变为1000℃的高温空气;然后高温热气先经过热风主管4,然后通过连接在热风主管上的6只热风支管8将高温热气通入高温热风罩5,然后高温热风被送到烧结机2料面;最后,高温热风从烧结机2料面进入烧结料层,加热烧结料层并自上而下燃烧料层中的碳,并实现料层的烧结过程。通入热风后烧结配料参数如表2。

[0108]

表2 热风(1000℃)条件下烧结配料参数表

[0109][0110]

热风炉采用的燃料为甲烷,常温空气热风炉后加热到1000℃;同时热风主管4上连接了供氧系统3,供氧系统可以通过向高温热风中通入氧气来增加高温热风中的氧含量,将高温热风中的氧含量提高至25%。在此条件下,烧结需要热风量为1530万nm3/h,风量降低40%,可以减少燃料配加量80%。

[0111]

热风主管4和热风支管8都为保温管道,内部有耐火材料,并且热风支管8上的热风支管阀门9都为耐高温热风阀,耐热温度在1300℃。

[0112]

高温热风罩5是在烧结机上面的热风罩,高温热风罩5内部有耐火材料,且热风罩与台车栏板的间隙小于10mm;高温热风罩5两端密封;高温热风罩5内部可以分为6个不连通的分段,按照从机头向机尾的顺序分别是1分段、2分段、3分段、4分段、5分段、6分段;其中,1分段对应是1段热风罩,2、3、4、5分段总体对应2段热风罩,6分段对应3段热风罩;每个分段对应一个热风支管8,并通过热风支管8上的热风阀门9来控制每个分段的进入的热风量。

[0113]

高温热风罩5与燃气系统6连接,燃气系统6提供的甲烷通过燃气主管7、燃气支管10与高温热风罩5连接,燃气支管10上有燃气支管阀门11调节每一个支管的燃气流量,每个燃气支管10与高温热风罩5内部的一个分段连接。

[0114]

烧结机的烟气通过大烟道12后进入除尘系统13除尘,然后经过引风机14,最后从烟囱15排出。

[0115]

实施例3中的排放烟气中so2含量《30mg/nm3、nox含量《50mg/nm3、粉尘含量《10mg/nm3,达到最新超低排放标准。同时,高温热风烧结使烧结料中的配碳量从3%降低到0.6%以下,可以降低烧结原料中的配碳量80%以上。

[0116]

实施例4

[0117]

本实施例提供了一种低碳烧结系统,采用上述烧结系统应用于实际生产,工艺流程图如图2所示。具体细节如下:

[0118]

本实施例为一台生产烧结矿的360m2烧结机,原料为铁矿粉混合料。在传统条件,即无热风条件下的配料参数如表3,传统烧结需要空气量为2550万nm3/h。

[0119]

表3 传统条件下烧结配料参数表

[0120][0121]

首先,常温空气通过热风炉后变为1150℃的高温空气;然后高温空气先经过热风主管,然后通过连接在热风主管上的6只热风支管将高温空气通入高温热风罩,然后高温热风被送到烧结机料面;最后,高温热风从烧结机料面进入烧结料层,加热烧结料层并自上而下燃烧料层中的碳,并实现料层的烧结过程。通入热风后烧结配料参数如表4。

[0122]

表4 热风(1150℃)条件下烧结配料参数表

[0123][0124]

热风炉采用的燃料为甲烷,常温空气热风炉后加热到1150℃;同时热风主管上连接了供氧系统,供氧系统可以通过向高温空气中通入氧气来增加高温空气中的氧含量,将高温空气中的氧含量提高至25%。在此条件下,需要烧结需要热风量为1275万nm3/h,风量降低50%,可以减少燃料配加量90%。

[0125]

实施例4中的排放烟气中so2含量《30mg/nm3、nox含量《50mg/nm3、粉尘含量《10mg/nm3,达到最新超低排放标准。同时,高温热风烧结使烧结料中的配碳量从3%降低到0.4%以下,可以降低烧结原料中的配碳量90%。

[0126]

实施例4还提供了烧结矿的防过烧系统,如果热风温度达到1170℃及以上,防过烧系统启动,并将适当量的室温空气鼓入热风主管内与热风混合,保证进入高温热风罩5内的热风温度在1150

±

20℃的范围内。

[0127]

以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。