一种基于slm增材制造技术的双激光搭接标定方法

技术领域

1.本发明涉及金属基3d打印成型领域,尤其涉及一种基于slm增材制造技术的双激光搭接标定方法。

背景技术:

2.金属3d打印技术通常是以金属粉末或金属丝材为原料,采用激光束、电子束、电弧等高能束作为能量源,以计算机三维cad数据模型为基础,运用离散

‑

堆积的原理,在软件与数控系统的控制下将原料熔化逐点、逐层堆积,从而实现金属构件的快速制造。

3.激光选区融化(slm)技术是1995年由德国fraunhofer激光研究所提出的,其利用激光将金属粉末融化冷却凝固成固态金属,可成形接近全致密的精细金属零件和模具,产品性能可达到同质锻件水平,标志着金属3d打印由快速成形进入快速制造阶段。随着3d打印技术的发展,成形使用的激光由单激光到双激光,乃至现在比较成熟的设备已经具备多激光同时作业的能力,不断提升打印成形的效率,缩短产品的生产周期。

4.公告号为cn110090956b的中国发明专利公开了一种“slm设备多激光快速拼接方法”,其具体包括:根据设备拼接区域、精度需求制作标准图样;使用slm设备双激光系统扫描标准图样;现场分析扫描成型的实物图样,并得到激光扫描坐标系几何偏差值;将偏差值输入slm设备,调整激光扫描坐标;再次重新扫描标准图样,确定双激光调整完成;重复双激光调整,通过双激光快速拼接实现多个激光系统快速拼接。该方法可以现场获得激光器坐标系之间的精确几何偏差,不需要将图像发回专业设备所在地,实现了在设备调试现场高精度、快速完成多激光拼接。而本发明是针对双激光搭接配合区域尺寸偏差的调节,不是激光束本身的成像和误差校正,与上述快速拼接方法不同的是,本发明能够尽可能减少双激光各自的误差以及设备允许的成型最小尺寸公差限制,测量方便快捷,计算简单精确,并且可以直观看到搭接区域双激光调节后的成型效果。

技术实现要素:

5.本发明提供了一种基于slm增材制造技术的双激光搭接标定方法,用于采用不同金属粉末进行3d打印双激光slm成形前,针对双激光搭接区域进行精度标定,保证大型打印试件在打印过程中双激光成形没有偏差。

6.为了达到上述目的,本发明采用以下技术方案实现:

7.一种基于slm增材制造技术的双激光搭接标定方法,包括如下步骤:

8.1)采用三维建模软件设计2个标定模型和1个观察模型,将模型文件导入双激光slm打印设备的前处理软件中;根据打印材料设置打印参数,生成切片文件;2个标定模型均是由实体一和实体二组合形成的长方体结构,且尺寸完全相同,长方体结构的长度方向、宽度方向分别对应x轴方向及y轴方向;实体一的横截面为l形,且包括标定模型中1条x轴方向的边及1条y轴方向的边,剩余部分为实体二;所述观察模型为v字形结构;

9.2)将切片文件导入双激光slm打印设备中,将原始双激光偏差设置中的参数均设

置成0;设定打印时观察模型位于2个标定模型之间,且观察模型的一条直边垂直于2个标定模型的中心连线;

10.3)采用双激光slm打印设备同时打印2个标定模型及1个观察模型;其中激光一用于打印实体一,激光二用于打印实体二,观察模型由激光一和激光二共同完成打印,扫描策略为每隔几层更换打印激光,共同打印的区域称为搭接区;

11.4)第一版打印完成后,用肉眼查看观察模型是否有明显偏差;

12.5)将打印成形的标定模型进行清理,然后用千分尺分别测量x轴方向的边长和y轴方向的边长;如果2个标定模型中,2条x轴方向的边长偏差、2条y轴方向的边长偏差均小于0.05mm;且步骤4)中肉眼查看观察模型无瑕疵,则无需再次打印;否则计算打印的修订偏差值,将修订偏差值输入到双激光slm打印设备中双激光偏差设置参数中,进行第二版打印,并保证其余各项打印参数与第一版打印时一致;

13.6)重复步骤3)~步骤5),直到满足步骤5)中无需再次打印的条件。

14.所述标定模型包括标定模型一和标定模型二,其中,标定模型一由l形的实体一l1和正方形的实体二l2组成;由l1单独构成的x轴边长为l

xt

,y轴边长为l

yt

,由l1、l2共同构成的x轴边长为l

xa

,y轴边长为l

ya

;标定模型二由l形的实体一r1和正方形的实体二r2组成;由r1单独构成的x轴边长为r

xt

,y轴边长为r

yt

,由r1、r2共同构成的x轴边长为r

xa

,y轴边长为r

ya

;则修订偏差值按下列公式计算:

[0015][0016]

公式(1)中,x

‑

shift’为调整后x轴方向双激光偏差值,x

‑

shift

为调整前x轴方向的双激光偏差值,l

x

为标定模型一x轴方向的偏差值,r

x

为标定模型二x轴方向的偏差值;

[0017][0018]

公式(2)中,y

‑

shift’为调整后y轴方向双激光偏差值,y

‑

shift

为调整前y轴方向的双激光偏差值,l

y

为标定模型一y轴方向的偏差值,r

y

为标定模型二y轴方向的偏差值;

[0019]

l

x

=l

xa

‑

l

xt

ꢀꢀꢀ

(3)

[0020]

公式(3)中,l

xt

为激光一沿标定模型一x轴方向单独打印的实际值,l

xa

为激光一和激光二沿标定模型一x轴方向搭接区域打印的实际值;

[0021]

r

x

=r

xa

‑

r

xt

ꢀꢀꢀ

(4)

[0022]

公式(4)中,r

xt

为激光一沿标定模型二x轴方向单独打印的实际值,r

xa

为激光一和激光二沿标定模型二x轴方向搭接区域打印的实际值;

[0023]

l

y

=l

ya

‑

l

yt

ꢀꢀꢀꢀ

(5)

[0024]

公式(5)中,l

yt

为激光一沿标定模型一y轴方向单独打印的实际值,l

ya

为激光一和激光二沿标定模型一y轴方向搭接区域打印的实际值;

[0025]

r

y

=r

ya

‑

r

yt

ꢀꢀꢀꢀ

(6)

[0026]

公式(6)中,r

yt

为激光一沿标定模型二y轴方向单独打印的实际值,r

ya

为激光一和激光二沿标定模型二y轴方向搭接区域打印的实际值。

[0027]

所述标定模型一的x轴方向边长、y轴方向边长及标定模型二的x轴方向边长、y轴方向边长为20~30mm,高度大于10mm。

[0028]

所述标定模型一的底部、标定模型二的底部分别设置有打印支撑,支撑的高度≥8mm。

[0029]

所述观察模型中的直边h横跨整个搭接区域h,且直边h的长度至少为搭接区域h长度的1.5倍。

[0030]

所述观察模型的直边与斜边之间的夹角为45

°

。

[0031]

与现有技术相比,本发明的有益效果是:

[0032]

提供了一种科学、可行的基于slm增材制造的双激光搭接标定方法,解决了打印不同粉末时因材料特性不同而产生的双激光搭接尺寸偏差的问题;经过试验验证,本发明所述方法标定效果好,简单易行,为采用不同材料的零部件打印精度提供了保障。

附图说明

[0033]

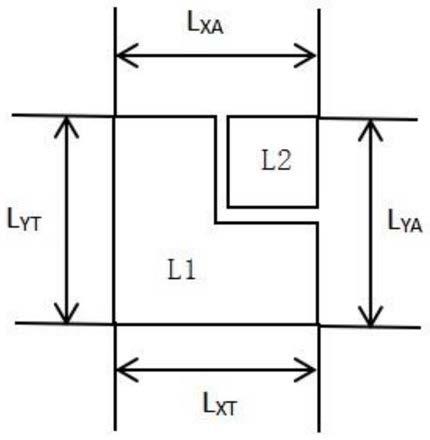

图1是本发明所述标定模型一的俯视图。

[0034]

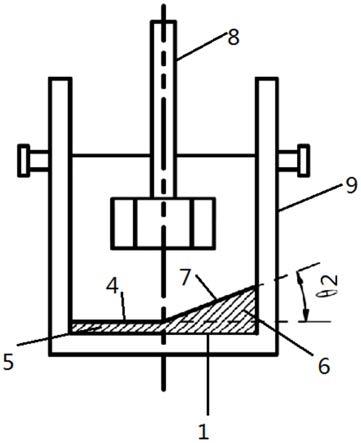

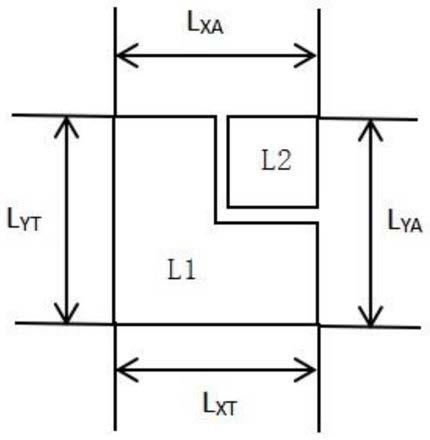

图2是本发明所述标定模型二的俯视图。

[0035]

图3是本发明所述标定模型一、标定模型二及观察模型打印位置图。

[0036]

图中:1.标定模型一 2.标定模型二 3.观察模型

具体实施方式

[0037]

下面结合附图对本发明的具体实施方式作进一步说明:

[0038]

本发明所述一种基于slm增材制造技术的双激光搭接标定方法,包括如下步骤:

[0039]

1)采用三维建模软件设计2个标定模型和1个观察模型,将模型文件导入双激光slm打印设备的前处理软件中;根据打印材料设置打印参数,生成切片文件;2个标定模型均是由实体一和实体二组合形成的长方体结构,且尺寸完全相同,长方体结构的长度方向、宽度方向分别对应x轴方向及y轴方向;实体一的横截面为l形,且包括标定模型中1条x轴方向的边及1条y轴方向的边,剩余部分为实体二;所述观察模型为v字形结构;

[0040]

2)将切片文件导入双激光slm打印设备中,将原始双激光偏差设置中的参数均设置成0;设定打印时观察模型位于2个标定模型之间,且观察模型的一条直边垂直于2个标定模型的中心连线;

[0041]

3)采用双激光slm打印设备同时打印2个标定模型及1个观察模型;其中激光一用于打印实体一,激光二用于打印实体二,观察模型由激光一和激光二共同完成打印,扫描策略为每隔几层更换打印激光,共同打印的区域称为搭接区;

[0042]

4)第一版打印完成后,用肉眼查看观察模型是否有明显偏差;

[0043]

5)将打印成形的标定模型进行清理,然后用千分尺分别测量x轴方向的边长和y轴方向的边长;如果2个标定模型中,2条x轴方向的边长偏差、2条y轴方向的边长偏差均小于0.05mm;且步骤4)中肉眼查看观察模型无瑕疵,则无需再次打印;否则计算打印的修订偏差值,将修订偏差值输入到双激光slm打印设备中双激光偏差设置参数中,进行第二版打印,并保证其余各项打印参数与第一版打印时一致;

[0044]

6)重复步骤3)~步骤5),直到满足步骤5)中无需再次打印的条件。

[0045]

所述标定模型包括标定模型一1和标定模型二2,其中,如图1所示,标定模型一由l形的实体一l1和正方形的实体二l2组成;由l1单独构成的x轴边长为l

xt

,y轴边长为l

yt

,由

l1、l2共同构成的x轴边长为l

xa

,y轴边长为l

ya

;标定模型二由l形的实体一r1和正方形的实体二r2组成;由r1单独构成的x轴边长为r

xt

,y轴边长为r

yt

,由r1、r2共同构成的x轴边长为r

xa

,y轴边长为r

ya

;则修订偏差值按下列公式计算:

[0046][0047]

公式(1)中,x

‑

shift’为调整后x轴方向双激光偏差值,x

‑

shift

为调整前x轴方向的双激光偏差值,l

x

为标定模型一x轴方向的偏差值,r

x

为标定模型二x轴方向的偏差值;

[0048][0049]

公式(2)中,y

‑

shift’为调整后y轴方向双激光偏差值,y

‑

shift

为调整前y轴方向的双激光偏差值,l

y

为标定模型一y轴方向的偏差值,r

y

为标定模型二y轴方向的偏差值;

[0050]

l

x

=l

xa

‑

l

xt

ꢀꢀꢀ

(3)

[0051]

公式(3)中,l

xt

为激光一沿标定模型一x轴方向单独打印的实际值,l

xa

为激光一和激光二沿标定模型一x轴方向搭接区域打印的实际值;

[0052]

r

x

=r

xa

‑

r

xt

ꢀꢀꢀ

(4)

[0053]

公式(4)中,r

xt

为激光一沿标定模型二x轴方向单独打印的实际值,r

xa

为激光一和激光二沿标定模型二x轴方向搭接区域打印的实际值;

[0054]

l

y

=l

ya

‑

l

yt

ꢀꢀꢀꢀ

(5)

[0055]

公式(5)中,l

yt

为激光一沿标定模型一y轴方向单独打印的实际值,l

ya

为激光一和激光二沿标定模型一y轴方向搭接区域打印的实际值;

[0056]

r

y

=r

ya

‑

r

yt

ꢀꢀꢀꢀ

(6)

[0057]

公式(6)中,r

yt

为激光一沿标定模型二y轴方向单独打印的实际值,r

ya

为激光一和激光二沿标定模型二y轴方向搭接区域打印的实际值。

[0058]

所述标定模型一的x轴方向边长、y轴方向边长及标定模型二的x轴方向边长、y轴方向边长为20~30mm,高度大于10mm。

[0059]

所述标定模型一1的底部、标定模型二2的底部分别设置有打印支撑,支撑的高度≥8mm。

[0060]

如图3所示,所述观察模型中的直边h横跨整个搭接区域h,且直边h的长度至少为搭接区域h长度的1.5倍。

[0061]

所述观察模型3的直边与斜边之间的夹角为45

°

。

[0062]

以下实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

[0063]

【实施例】

[0064]

本实施例中,对采用slm增材制造技术的双激光slm打印设备进行双激光搭接标定,具体过程如下:

[0065]

1)设计双激光搭接标定模型,采用三维建模软件设计三维模型,包括标定模型一、标定模型二及观察模型。标定模型一的俯视图如图1所示,标定模型二的俯视图如图2所示。观察模型如图3所示。

[0066]

标定模型一中的实体一l1、标定模型二中的实体一r1分别用激光一打印,标定模

型二中的实体二l2、标定模型二中的实体二r2分别用激光二打印。

[0067]

观察模型搭接区的打印策略为相互交替扫描,本实施例中,观察模型的第1

‑

5层采用激光1打印搭接区(图3中h区域),第6

‑

10层采用激光2打印搭接区。

[0068]

2)图1、图2中,l

xt

、l

yt

、r

xt

、r

yt

的长度均为30mm,标定模型本体部分的高度为10mm,保证能够用螺旋测位计进行精准测量。打印后测量3次,并取3次测量值的平均值作为测量结果。标定模型的底部设支撑,方便将标定模型取下,支撑高度为8mm。

[0069]

2个标定模型及1个观察模型在打印基板上的设定位置如图3所示,如图示方向,左、右两侧分别排布一个标定模型,中间设一个观察模型;观察模型直边长度(图中h值)至少为2倍的搭接区域宽度(图中h值),且需要横跨整个搭接区域。本实施例中,用于直观表征双激光搭接情况的观察模型直边与斜边的夹角r为45

°

。

[0070]

3)将设计好的三维模型赋予该材料的打印工艺参数,生成切片文件,导入双激光slm打印设备。

[0071]

本发明所述方法至少打印一版,每版需要完成2个相同的标定模型的打印,每次打印都需要采用相同的粉末材料及相同的打印工艺,并保证粉末状态及设备状态保持不变。

[0072]

第一版打印成形时,可以将原始双激光偏差设置中的参数x

‑

shift

、y

‑

shift

设置成0,之后的每一版打印中,将x

‑

shift’、y

‑

shift’设置成上一次打印后计算出的修订偏差值。.

[0073]

打印成形后的标定模型必须清理干净,分别测量l

xt

、l

xa

、l

yt

、l

ya

、r

xt

、r

xa

、r

yt

、r

ya

的值,结合测试的数值进行计算,得到下一版打印的修订偏差值x

‑

shift’、y

‑

shift’,具

[0074]

将重新计算后的x

‑

shift’、y

‑

shift’值输入双激光slm打印设备的双激光偏差值中,按照与第一版打印时相同的条件重新打印标定模型,通过中间的观察模型可以直接观察到双激光搭接的效果,再采用千分尺对l

xt

、l

xa

、l

yt

、l

ya

、r

xt

、r

xa

、r

yt

、r

ya

的值重新测量,验证标定后的双激光的偏差大小,直到偏差符合要求。

[0075]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。