1.本发明涉及一种热压紧扣子组装装置,特别是将树脂制的壳体压紧于金属制的扣子主体组装成扣子的热压紧扣子组装装置。

背景技术:

2.已知有将树脂制的壳体(也称为外壳)压紧于金属制的扣子主体而组装成一体的扣子。基于图1~图3,对这样的扣子的一例进行说明。金属制的扣子主体1包括:基部2,其呈圆板状、多边形板状等;以及轴部3,其从基部2向上方(上下基于图1~图3的纸面而言,以下相同)呈同心状地突出。轴部3是中空圆筒状或者是实心。树脂制的壳体4包括:基部5,其呈圆板状、多边形板状等;以及环状凸部6,其从基部5向上方突出。环状凸部6的突出长度被设计成超过扣子主体1的基部2的厚度。环状凸部6的外径随着向上方而逐渐减小。环状凸部6的内径大致固定,被设计成比扣子主体1的基部2的外径稍大。

3.为了使扣子主体1和壳体4一体化,如图2所示,以扣子主体1使基部2朝向下方地配置在壳体4的上表面的环状凸部6的半径方向内侧的状态将扣子主体1及壳体4载置在下模上。接着,通过上模的压紧用的冲头(未图示)将壳体部4的环状凸部6压紧于扣子主体1的基部2。由此,完成扣子7(参照图3)。此外,冲头被加热器加热,对环状凸部6一边加热一边压紧。参照图3,将压紧于扣子主体1之后的壳体4的高度(t1)、即自基部5的最下端(壳体4中基部5的下表面)起的压紧之后的环状凸部6的高度(t1)称为“压紧高度”t1。压紧高度t1对于扣子7是固有的值。“压紧高度”根据扣子(扣子主体或壳体)的种类或尺寸而不同。例如,图4所示的与扣子7不同的扣子8的压紧高度t2比t1稍大。扣子8包括与扣子7共用的扣子主体1和比壳体4稍厚的壳体4a。壳体4a包括基部5a和环状凸部6a,基部5a的下表面是向下方凸出的弯曲面。扣子8的压紧高度t2是自基部5a的最下端(下表面的中心)起的压紧之后的环状凸部6的高度。相对于衣服等的面料,扣子7、8使轴部3从面料的一面侧向另一面侧贯穿之后与从面料的另一面侧适用的扣子止挡件连结等,由此扣子7、8被安装在面料上。

4.现有的热压紧扣子组装装置包括:上模,其包含压紧用的冲头;下模,其载置图2的状态的扣子主体及壳体;曲柄压力机构,其用于使上模向压紧位置移动;三相感应电动机,其是曲柄压力机构的动力源;以及加热器,其用于对冲头进行加热。上模的压紧位置是冲头来到某个扣子的压紧高度的位置。在现有的热压紧扣子组装装置中,操作员是根据扣子的种类或尺寸,通过手动来对到上模的压紧位置为止的行程进行调节的。另外,日本特开平7-268710号公报(专利文献1)中公开了一种现有的压紧扣子组装装置的另一例。

5.在现有的热压紧扣子组装装置中,操作员通过手动来调整上模的行程,以使上模停在与根据扣子的种类或尺寸而不同的压紧高度相对应的压紧位置,非常麻烦。例如,在某种扣子的组装作业结束之后、组装另一种扣子时,需要进行新的行程调整。另外此时,如果冲头上残留有热度,则操作员可能会被烫伤,需要等到冲头的热度下降。而且,在现有的热压紧扣子组装装置中,无法使上模停在与压紧高度相对应的压紧位置,并且无法控制冲头的加热温度,冲头的温度实质上是固定的。因此,如果使通过冲头对壳体进行的压紧1次结

束,则会导致壳体无法充分地压紧或者壳体的一部分烧焦。因此,现有技术中将通过冲头对壳体进行的压紧分成多次进行。

6.现有技术文献

7.专利文献

8.专利文献1:日本特开平7-268710号公报

技术实现要素:

9.本发明是鉴于如上所述的问题而完成的,其目的在于提供一种热压紧扣子组装装置,其能够自动地进行与根据扣子的种类等而不同的压紧高度相对应的第1模的行程调整。另外,本发明的另一目的在于提供一种能够使通过冲头进行的压紧1次结束的热压紧扣子组装装置。

10.为了解决上述问题,根据本发明的一个方面,提供一种热压紧扣子组装装置,其用于将树脂制的壳体压紧于金属制的扣子主体来组装成扣子,所述热压紧扣子组装装置的特征在于,包括:第1模,其包含用于将所述壳体的环状凸部压紧的冲头;肘式机构,其用于使所述第1模在初始位置与压紧位置之间移动;伺服电动机,其是所述肘式机构的动力源;加热器,其用于对所述冲头进行加热;以及控制部,其对所述伺服电动机的旋转角度进行控制以便所述肘式机构使所述第1模移动至所述压紧位置,所述压紧位置与事先被输入所述控制部的多个扣子各自的压紧高度相对应。

11.在本发明中,扣子主体采用铝合金、铜合金、不锈钢等形成,但是不限于此。另外,壳体采用尼龙、聚缩醛、聚酰胺、聚丙烯、聚对苯二甲酸丁二醇酯等热塑性树脂形成,但是不限于此。

12.在本发明中,将与扣子的种类等相对应的多个压紧高度事先输入控制部。控制部对伺服电动机的旋转角度进行控制,以便肘式机构使第1模从初始位置移动至被指定的与扣子相对应的压紧高度的位置即压紧位置。由此,能够自动地进行与根据扣子的种类等而不同的压紧高度相对应的第1模的行程调整。

13.在本发明的一实施方式中,所述控制部使所述伺服电动机从所述伺服电动机到达与所述压紧位置相对应的旋转角度的时刻起在所述旋转角度停止规定的时间。能够事先向控制部输入与扣子的种类等相对应的压紧时间、即第1模的冲头停在压紧位置的时间。由此,能够根据扣子的种类等来设定最佳的压紧时间。

14.在本发明的一实施方式中,所述控制部对所述伺服电动机进行控制,以使得所述第1模从即将与所述壳体接触之前起随着朝向所述压紧位置而进行减速。通过这样的第1模的减速,第1模的冲头一边对壳体的环状凸部进行热压紧一边到达压紧位置。

附图说明

15.图1是表示分离状态的扣子主体和壳体的侧视图。

16.图2是表示将扣子主体配置在壳体上的状态的截面图。

17.图3是表示将壳体压紧于扣子主体来组装扣子的状态的截面图。

18.图4是表示另一扣子的与图3同样的截面图。

19.图5是表示本发明的一实施方式涉及的热压紧扣子组装装置的侧视图。

20.图6是表示热压紧扣子组装装置的控制结构的框图。

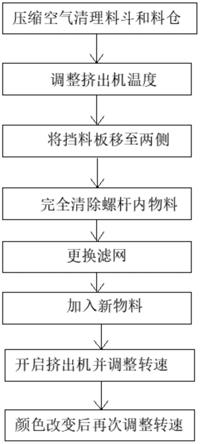

21.图7是表示扣子的组装工序的流程图。

22.图8是表示冲头即将与壳体的环状凸部的上端接触之前的时刻的热压紧扣子组装装置的侧视图。

23.图9是图8的时刻时的组装之前的扣子附近的放大图。

24.图10是表示冲头到达压紧位置的时刻的热压紧扣子组装装置的侧视图。

25.图11是图10的时刻时的与图9同样的放大图。

26.图12是表示上模从图11的状态起上升、下模的冲模移动到上方位置的状态的与图9同样的放大图。

27.图13概略地表示用于输送壳体、扣子主体等的转台的俯视图。

28.附图标记说明

[0029]1ꢀꢀ

扣子主体

[0030]2ꢀꢀ

基部

[0031]3ꢀꢀ

轴部

[0032]

4、4a

ꢀꢀ

壳体

[0033]

5、5a

ꢀꢀ

壳体的基部

[0034]

6、6a

ꢀꢀ

环状凸部

[0035]

7、8

ꢀꢀ

扣子

[0036]

10

ꢀꢀ

上模(第1模)

[0037]

11

ꢀꢀ

冲头

[0038]

12

ꢀꢀ

冲头保持部

[0039]

20

ꢀꢀ

下模(第2模)

[0040]

21

ꢀꢀ

冲模

[0041]

22

ꢀꢀ

底座

[0042]

30

ꢀꢀ

肘式机构

[0043]

40

ꢀꢀ

伺服电动机

[0044]

41

ꢀꢀ

转子

[0045]

50

ꢀꢀ

带式加热器(加热器)

[0046]

60

ꢀꢀ

控制部

[0047]

100

ꢀꢀ

热压紧扣子组装装置

[0048]

200

ꢀꢀ

转台

[0049]

201

ꢀꢀ

上板

[0050]

202

ꢀꢀ

孔部

[0051]

210

ꢀꢀ

加工部

[0052]

211

ꢀꢀ

排出部

[0053]

212

ꢀꢀ

壳体供给部

[0054]

213

ꢀꢀ

扣子主体供给部

[0055]

t1、t2

ꢀꢀ

压紧高度

具体实施方式

[0056]

以下,基于附图对本发明的实施方式进行说明,但是本发明不限于上述的实施方式,能够在权利要求书的范围及等同的范围内进行适当变更等。图5是本发明的一实施方式涉及的热压紧扣子组装装置(以下也简称为“扣子组装装置”)100的侧视图。以下,关于扣子组装装置100的上下方向,若无另外指定,就是基于图5等的纸面而言的。另外,图3及图4所示的扣子7、8仅为通过扣子组装装置100组装的扣子的一例,扣子组装装置100能够组装压紧高度等与扣子7、8不同的多种扣子。扣子组装装置100包括:作为第1模的上模10;作为第2模的下模20;肘式机构30,其用于使上模10在初始位置与压紧位置之间移动;伺服电动机40,其是肘式机构30的动力源;带式加热器50,其是用于对上模10的后述的冲头11进行加热的加热器的一例;以及控制部60,其对伺服电动机40的旋转角度等进行控制(参照图6)。

[0057]

上模10包括压紧用的冲头11和连结冲头11的上端部的冲头保持部12。冲头11及冲头保持部12呈大致圆柱(或圆筒)形状,彼此呈同心状地连结。通过肘式机构30使上模10沿着上模10(冲头11及冲头保持部12)的轴线上下移动。下模20包括冲模21和包围冲模21的圆筒状的底座22。底座22安装于后述的转台200(参照图13)的下板,底座22的上表面与下板的上表面位于同一平面。冲模21能够始终相对于静止状态的底座22在下方位置(参照图9及图11)与上方位置(参照图12)之间进行升降。在冲头11的周围卷绕有带式加热器50。电源51通过电缆52对带式加热器50进行加热。此外,能够使冲头11的周围呈凹状地凹陷与卷绕带式加热器50相对应的量。如图9放大所示的那样,在冲头11的下端部设置有用于容纳扣子主体1的轴部3并且对壳体4的环状凸部6进行压紧(日语:加締

める

)的凹部11a。

[0058]

肘式机构30包括第1连杆31、第2连杆32和第3连杆33。第1~第3连杆31、32、33各自的一端部能够彼此枢转地与第1可动轴34连结。第1连杆31的另一端部31a能够枢转地与固定于沿着上模10的轴线的上方部位的固定轴35连结。第2连杆32的另一端部32a能够枢转地与固定于上模10的冲头保持部12的上端部的第2可动轴36连结。第2可动轴36沿着上模10的轴线上下移动。第3连杆33的另一端部33a能够枢转地与固定于伺服电动机40的转子41的外周附近的第3可动轴37连结。固定轴35的位置不变。与此相对,第1~第3可动轴34、36、37的位置随着伺服电动机40的转子41的正向(逆时针方向)及反向(顺时针方向)的旋转而改变,由此肘式机构30使上模10下降及上升。

[0059]

参照图6,控制部60经由电动机驱动部(伺服放大器)61,对伺服电动机40的转子41的旋转角度、以及使转子41从转子41到达某个旋转角度的时刻起在该旋转角度位置停止的时间进行控制。另外,控制部60还能够经由加热器驱动部62对带式加热器50的温度进行控制。此外,也可以是,控制部60不对带式加热器50的温度进行控制,而是使其始终保持固定温度。扣子的压紧高度tx根据扣子(扣子主体或壳体)的种类或尺寸而被事先设定。例如,在图3所示的扣子7中是t1,在图4所示的扣子8中是比t1稍大的t2。在控制部60的存储部63中事先输入并存储有多个压紧高度tx(t1、t2等)。在控制部60的存储部63中还事先输入并存储有按照各扣子或压紧高度而设定的转子41在某个旋转角度的位置处的停止时间(压紧时间)、带式加热器50的温度。

[0060]

控制部60的运算部64基于操作员所指定的与特定的扣子相对应的压紧高度的值,计算与该值相对应的伺服电动机40的旋转角度,基于该计算值,经由电动机驱动部51使伺服电动机40的转子41旋转该旋转角度。接着,控制部60使转子41在该旋转角度位置停止规

定的时间(压紧时间)。进而,控制部60经由加热器驱动部62对带式加热器50进行加热,以使其成为操作员所指定的与特定的扣子相对应的温度。

[0061]

接着,以扣子7(参照图3)为例,对热压紧扣子组装装置100的扣子的组装工序进行说明。图7是表示扣子的组装工序的流程图。图8是表示冲头11即将与壳体4的环状凸部6的上端接触之前的时刻的热压紧扣子组装装置100的侧视图。图9是图8的时刻时的组装之前的扣子7附近的放大图。图10是表示冲头11到达扣子7的压紧高度t1的时刻的热压紧扣子组装装置100的侧视图。图11是图10的时刻时的扣子7附近的放大图。

[0062]

图5表示扣子组装装置100的初始状态。在该初始状态下,伺服电动机40未被驱动,上模10位于初始位置。另外,在该初始状态下,下模20的冲模21位于下方位置(参照图9等),在冲模21上载置有图2所示的状态的组装之前的扣子7。操作员使用未图示的触摸面板等输入器具来指定扣子7(或其压紧高度t1)。据此,控制部60将上模10的带式加热器50加热至与扣子7相对应的规定温度、例如200℃~300℃。当操作员按压启动按扭时,控制部60使伺服电动机40的转子41从图5的状态起沿着逆时针方向(正向)旋转与扣子7的压紧高度t1相对应的旋转角度(图7的s1)。与此相伴,肘式机构30的第1可动轴34靠近上模10的轴线,并且第2可动轴36向下方移动。由此,上模10下降,冲头11停在图10及图11所示的与扣子7的压紧高度t1相对应的压紧位置(图7的s2)。

[0063]

在图8及图9所示的、上模10即将停止之前,上模10从冲头11即将与壳体4的环状凸部6的上端接触之前的时刻起至停在压紧位置为止,上模10的下降速度发生减速(图7的s1)。该减速通过控制部60使伺服电动机40的转子41的转速发生减速来执行。此外,伺服电动机40的转速或减速被事先设定,并输入至控制部60的存储部63。由此,冲头11从图8及图9的时刻起对壳体4的环状凸部6一边加热一边开始压紧,在图10及图11所示的与扣子7的压紧高度t1相对应的压紧位置停止。上模10从停在压紧位置的时刻起持续停止事先设定的压紧时间(图7的s3)。此时,上模10的冲头11在压紧时间内持续按压壳体4的环状凸部6,由此将冲头11对环状凸部6的加热和压紧力的施加持续压紧时间。在扣子组装装置100中,能够通过肘式机构30使伺服电动机40的力增大。由此,能够通过肘式机构30使来自伺服电动机40的较小的动力增大,从上模10的冲头11对壳体4的环状凸部6持续施加适当的力。由此,壳体4的环状凸部6被可靠地压紧于扣子主体1的基部2,从而完成扣子7。在以上的例子中,控制部60对带式加热器50的温度进行了控制,但是也可以不进行这样的温度控制,而将带式加热器50的温度固定地维持在例如200℃~300℃等。

[0064]

冲头11在压紧位置停止规定时间之后,控制部60使伺服电动机40的转子41沿着顺时针方向(反向)旋转,由此上模10返回图5的初始位置(图7的s4)。与此同时,下模20的冲模21从下方位置向上方位置(参照图12)移动。由此,冲模21的上表面位于与底座22的上表面(及转台200的下板)相同的上下位置,完成后的扣子7由后述的转台200的上板201(参照图13)向排出部211输送。

[0065]

图13是概略地表示用于输送壳体4、扣子主体1等的转台200的俯视图。转台200包括分别呈圆形的上板201和下板(未图示)。在上板201,作为一例,以45度间隔设置有8个孔部202。图13中的p1~p8是用于表示转台200的周向上的位置的符号。上板201间歇地沿着顺时针方向每次旋转45度,8个孔部202从与位置p1~p8相对应的位置起沿着顺时针方向向相邻的下一位置p1~p8间歇地移动。下板始终处于静止状态。由此,能够使配置在孔部202内

的壳体4、扣子主体1、扣子7等在下板上滑动并输送。

[0066]

在位置p1设置配置有热压紧扣子组装装置100的加工部210。另外,在位置p3设置有将完成后的扣子7从孔部202排出的排出部211。在位置p5~p8设置有多个部件供给部。作为多个部件供给部的一例,在位置p5设置有壳体供给部212,在位置p6设置有扣子主体供给部213。着眼于上板201的1个孔部202,该孔部202在位置p5的壳体供给部212接收壳体4,接着从位置p6的扣子主体供给部213接收扣子主体1。在该时刻,在孔部202内配置有图2所示的状态的扣子主体1和壳体4。接着,当孔部202到达位置p1的加工部210时,通过扣子组装装置100如上述那样将壳体4的环状凸部6压紧于扣子主体1的基部2,组装成扣子7。在收容有扣子主体1及壳体4的孔部202到达位置p1的加工部210的时刻,下模20的冲模21位于下方位置(参照图9及图11)。在扣子7刚刚完成之后的图7的s4的时刻,下模20的冲模21移动至上方位置(参照图12),冲模21及底座22的上表面成为相同的上下位置,该上下位置是与转台200的下板的上表面相同的上下位置。由此,当上板201接着旋转时,位于上板201的孔部202内的完成后的扣子7与上板201一起移动。然后,在位置p3的排出部211从孔部202被排出。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。