1.本发明属于动力调谐陀螺仪技术领域,具体涉及一种大角速率动力调谐陀螺仪。

背景技术:

2.动力调谐陀螺仪作为一种在当前应用最广、高性能低成本的陀螺仪,其兼有精度、可靠性、小型、寿命和成本等综合性能的优点,因此在目前和今后相当一段时间内,动力调谐陀螺仪仍然是我国捷联惯导系统中的主要惯性元件。但是传统的动力调谐陀螺仪由于结构方面的原因,在加矩速率、启动时间、抗冲击能力等方面存在一定的不足,因此不能很好地满足捷联惯导系统的要求。

技术实现要素:

3.鉴于此,本发明的目的是提供一种大角速率动力调谐陀螺仪,用于克服上述问题或者至少部分地解决或缓解上述问题。

4.本发明提出一种大角速率动力调谐陀螺仪,包括:本体,所述本体呈筒形,所述本体的一端为开口端,另一端设置有端面,所述端面的中部设置有轴承室,所述轴承室中设置有轴承;驱动电机,所述驱动电机是两相稀土永磁同步电机,所述驱动电机设置在所述本体的所述端面的外侧壁上,所述驱动电机的驱动轴穿过所述轴承室并与所述轴承转动配合;单力矩器,所述单力矩器呈筒形,所述单力矩器设置在所述本体内,所述单力矩器的一端连接在所述本体的所述端面的内侧壁上;陀螺转子,所述陀螺转子设置在所述本体内,所述陀螺转子与所述驱动轴之间连接有挠性支承,所述挠性支承为整体框架式叉簧支承结构,所述陀螺转子的一端设置有导磁环;角度传感器,所述角度传感器设置在所述本体的开口端内且位于所述陀螺转子的外侧。

5.本发明还具有以下可选特征。

6.可选地,所述角度传感器包括环形座和设置在环形座内侧的两对电感传感器,两对电感传感器之间呈正交分布。

7.可选地,所述单力矩器包括:力矩器骨架,所述力矩器骨架呈筒形,所述力矩器骨架的一端固定在所述本体的端面的内侧壁上,所述力矩器骨架上设置有力矩器线圈;一对扇形永久磁铁,两个所述扇形永久磁铁固定在所述陀螺转子的内部,所述两个所述扇形永久磁铁伸入所述力矩器线圈的内侧,两个所述力矩器线圈的轴线与所述驱动轴的轴线一致。

8.可选地,所述驱动电机是两相稀土永磁同步电机,包括:

所述驱动轴;电机磁铁,所述电机磁铁为永磁体,所述电机磁铁和所述驱动轴固为一体;电机定子,所述电机定子连接在所述本体的端面的外侧,所述电机定子上设置有电机骨架,所述电机骨架上缠绕有电枢绕组。

9.可选地,所述驱动轴的一端固定有转子体,所述转子体呈筒形,所述电机定子伸入所述转子体与所述电机磁铁之间,所述转子体与所述电机磁铁之间连接有转子环。

10.可选地,所述电枢绕组固定在所述电机骨架里,所述电枢绕组分为内层线圈和外层线圈,每层线圈有动力线圈和信号线圈,每层线圈中每一对相邻线圈电气轴为90

°

,内外层线圈电气轴为45

°

。

11.可选地,所述电枢绕组中还装有相差135

°

的两个霍尔传感器。

12.可选地,还包括后罩,所述后罩连接在所述本体的端面的外侧壁边沿上,所述后罩上设置有接线柱。

13.可选地,还包括前罩,所述前罩设置在所述本体的开口端的外侧。

14.本发明采用整体框架式叉簧支承结构,提高了挠性支承结构强度,提高了陀螺抗冲击能力;采用永磁同步电机,大大缩短了启动时间,提高了仪表的使用性能,可用软件调谐转速,提高了调谐转速稳定性;采用单力矩器结构,可通过电路对信号实施正交调制与矢量合成,实现单力矩器对陀螺x轴、y轴的控制,可增加线圈匝数或加粗线径,解决了大电流施矩时的发热问题。

附图说明

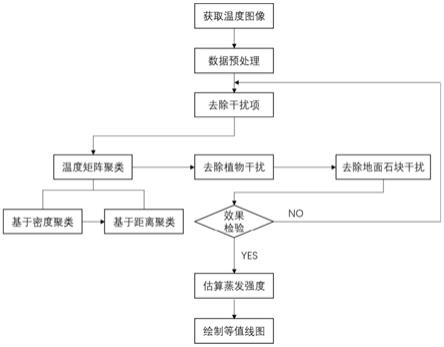

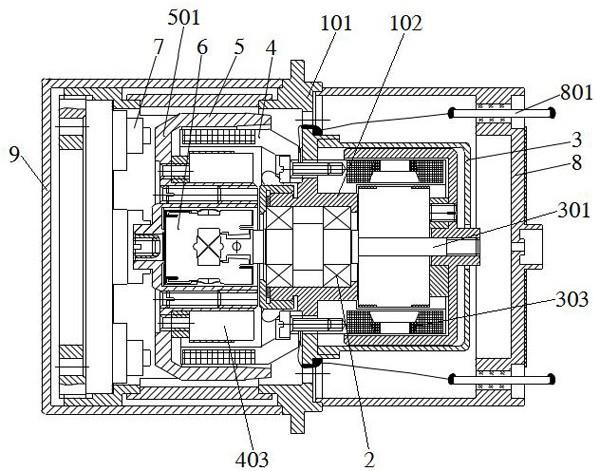

15.图1是陀螺仪整体结构图;图2是驱动电机结构图;图3是电机定子电枢绕组图;图4是角度传感器正向结构图;图5是图4的全剖结构图;图6是单力矩器的一部分结构图;图7是单力矩器的另一部分结构图。

16.在以上图中:1 本体;101 端面;102 轴承室;2 轴承;3 驱动电机;301 驱动轴;302 电机磁铁;303 电机定子;304 电机骨架;305 电枢绕组;306 霍尔传感器;307 转子体;308 转子环;309 内层信号线圈;310 内层动力线圈;311 外层信号线圈;312 外层动力线圈;4 单力矩器;401 力矩器骨架;402 力矩器线圈;403 扇形永久磁铁;404 热敏电阻;5 陀螺转子;501 导磁环;6 挠性支承;7 角度传感器;701 环形座;702 电感传感器;703 传感器u型铁芯;704 传感器线圈;8 后罩;801 接线柱;9 前罩。

17.以下将结合附图及实施例对本发明做进一步详细说明。

18.具体实施方式

19.实施例1参考图1和图2,本发明的实施例提出一种大角速率动力调谐陀螺仪,包括:本体1、

驱动电机3、单力矩器4、陀螺转子5和角度传感器7;所述本体1呈筒形,所述本体1的一端为开口端,另一端设置有端面101,所述端面101的中部设置有轴承室102,所述轴承室102中设置有轴承2;所述驱动电机3设置在所述本体1的所述端面101的外侧壁上,所述驱动电机3是两相稀土永磁同步电机,所述驱动电机3的驱动轴301穿过所述轴承室102并与所述轴承2转动配合;所述单力矩器4呈筒形,所述单力矩器4设置在所述本体1内,所述单力矩器4的一端连接在所述本体1的所述端面101的内侧壁上;所述陀螺转子5设置在所述本体1内,所述陀螺转子5与所述驱动轴301之间连接有挠性支承6,所述挠性支承6为整体框架式叉簧支承结构,所述陀螺转子5的一端设置有导磁环501;所述角度传感器7设置在所述本体1的开口端内且位于所述陀螺转子5的外侧。

20.陀螺转子5安装在挠性支承6的外部,单力矩器4安装在陀螺转子5内,挠性支承6和电机驱动轴301固定为一体,陀螺转子5通过挠性支承6与电机驱动轴301相连接。

21.驱动电机3的电机定子303通过螺钉固定在本体1的端面101的外侧,驱动电机3的电机磁铁302作为转子通过驱动轴301和轴承2装配在本体1的轴承室102中;角度传感器7分别感受陀螺转子5绕互相正交的两个轴的偏角。

22.单力矩器4以与陀螺转子5自转同频率的交流信号,以陀螺转子5自转角速率为基准,对角度传感器7的输出信号进行正交调制与矢量合成,根据合成矢量对单力矩器4交流施矩,使单力矩器4结构完成传统交叉施矩中两个力矩器的作用。取消了最容易引发可靠性问题的调谐杆结构,用软件调谐转速,并使调谐转速稳定性保持在10-4

。

23.挠性支承6采用整体框架式叉簧支承结构,其两端设有分别与陀螺转子5和驱动电机3的驱动轴301相连接的外轴。整个挠性支承6为一体结构,即在一块金属材料上加工出所述的特定结构,并一次加工成型。这种结构在满足陀螺刚度的情况下,同时敏感x、y轴两个方向的大角速率变化,而且大大提高了陀螺x、y轴的抗冲击能力,使其最大耐冲击性超过200g。

24.实施例2参考图1、图4和图5,在实施例1的基础上,所述角度传感器7包括环形座701和设置在环形座701内侧的两对电感传感器702,两对电感传感器702之间呈正交分布。

25.每个电感传感器702由一个传感器u型铁芯703上的两个传感器线圈704串联而成,这两个传感器线圈704分别套在传感器u型铁芯703的两条腿上。传感器u型铁芯703通过两个空气隙和陀螺转子5的端面上的导磁环501构成闭合磁路,四个传感器线圈704各自与导磁环501构成两对差动式电感传感器,分别感受陀螺转子5绕互相正交的两个轴的偏角。

26.实施例3参考图1、图2、图6和图7,在实施例1或2的基础上,所述单力矩器4包括:力矩器骨架401和一对扇形永久磁铁403;所述力矩器骨架401呈筒形,所述力矩器骨架401的一端固定在所述本体1的端面的内侧壁上,所述力矩器骨架401上设置有力矩器线圈402;两个所述扇形永久磁铁403固定在所述陀螺转子5的内部,所述两个所述扇形永久磁铁403伸入所述力矩器线圈402的内侧,两个所述力矩器线圈402的轴线与所述驱动轴301的轴线一致。

27.力矩器线圈402以与陀螺转子5自转同频率的交流信号,以陀螺转子5自转角速率为基准,对角度传感器7的输出信号进行正交调制与矢量合成,根据合成矢量对单力矩器4交流施矩,使单力矩器4结构完成传统交叉施矩中两个力矩器的作用。由于采用单力矩器4

的结构,留出了足够的空间,使力矩器线圈402的线径可以加粗,且线圈发热小,输出力矩可大到足够对400

ꢀºꢀ

/s角速率施矩。

28.力矩器线圈402采用环形方式绕制在力矩器骨架401上,力矩器线圈402上还粘贴有热敏电阻404,通过热敏电阻404可以检测力矩器线圈402的温度,整个力矩器线圈402只是一个圆筒结构,其绕制工艺非常简单。扇形永久磁铁403两端相对对称轴的张角最大可做到80

º

。

29.实施例4参考图1、图2和图3,在实施例1或3的基础上,所述驱动电机3是两相稀土永磁同步电机,包括:所述驱动轴301、电机磁铁302和电机定子303;所述电机磁铁302为永磁体,所述电机磁铁302和所述驱动轴301固为一体;所述电机定子303内设置有电机骨架304,所述电机骨架304上缠绕有电枢绕组305。

30.电机磁铁302是永磁体,选用钐钴磁钢,是产生激磁磁场的核心元件,永磁体性能的优劣直接影响电机的性能。轴承2是用以支承驱动电机3,并为高速旋转的陀螺转子5提供一个稳定的刚性的旋转中心。因此对轴承2的要求有:旋转中心稳定,要有适当的刚度;寿命长,可靠性高;摩擦力矩低,振动和噪声小。故选用的轴承是成对安装的超精级单列向心推力球轴承。采用永磁同步电机,结合电机控制电路和软件锁相环技术,快速启动时间小于3s,软件调谐并使调谐转速稳定性保持在10-4

。

31.实施例5参考图1和图2,在实施例4的基础上,所述驱动轴301的一端固定有转子体307,所述转子体307呈筒形,所述电机定子303伸入所述转子体307与所述电机磁铁302之间,所述转子体307与所述电机磁铁302之间连接有转子环308。

32.转子体307等同于内、外导磁环,内、外导磁环是使永磁体产生的磁场在电机中形成必要的磁路。为了减少磁饱和及漏磁的影响,转子体307选用1j50铁镍磁合金制成。转子环308用于固定电机磁铁302和转子体307,并作高速旋转,它由不导磁材料钛合金加工而成。

33.实施例6参考图2和图3,在实施例4或5的基础上,所述电枢绕组305固定在所述电机骨架304里,所述电枢绕组305分为内层线圈和外层线圈,每层线圈有动力线圈和信号线圈两种,每层线圈中每一对相邻线圈电气轴为90

°

,内外层线圈电气轴为45

°

。

34.和一般永磁同步电机不同的是,电枢绕组305分内层线圈和外层线圈,每层线圈有两种,即除了设置动力线圈外,还增加了信号线圈。内层线圈包括内层信号线圈309和内层动力线圈310,外层线圈包括外层信号线圈311和外层动力线圈312,每层线圈中每一对相邻线圈电气轴为90

°

,内外层线圈电气轴为45

°

。动力线圈用来驱动电机旋转,信号线圈用来感知电机转速。

35.实施例7参考图3,在实施例6的基础上,所述电枢绕组305中还装有相差135

°

的两个霍尔传感器306。

36.相差135

°

的两个霍尔传感器306用于电机启动电路中,保证驱动电机3启动方向正确。

37.实施例8参考图1,在以上任一项实施例的基础上,还包括后罩8,所述后罩8连接在所述本体1的端面101的外侧壁边沿上,所述后罩8上设置有接线柱801。

38.后罩8上装有绝缘的接线柱801,所有受控线由此引出。

39.实施例9参考图1,在以上任一项实施例的基础上,还包括前罩9,所述前罩9设置在所述本体1的开口端的外侧。

40.前罩9将本体1在前端封住,为单力矩器4、陀螺转子5和角度传感器7提供一个密封环境。

41.以上所述仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求的保护范围为准。本实施例没有详细叙述的部件和结构属本行业的公知部件和常用结构或常用手段,这里不一一叙述。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。