1.本发明涉及工程材料技术领域,尤其涉及一种水泥基快速修复材料及其制备方法。

背景技术:

2.对于一些遭受过地震灾害的地区,道路等基础设施亟需进行快速修复,但普通水泥混凝土抗压强度一般需要28天才能达到30mpa以上,由于其存在固化时间慢,固化后强度低,固化后容易开裂的问题,无法对水泥混凝土道路进行快速抢修抢建,严重影响灾区物资的运输,不利于生产需求。

3.鉴于上述问题的存在,本设计人基于从事此类产品工程应用多年丰富的实务经验及专业知识,积极加以研究创新,以期创设一种水泥基快速修复材料及其制备方法,使其更具有实用性。

技术实现要素:

4.本发明所要解决的技术问题是:提供一种水泥基快速修复材料及其制备方法,能够使水泥基快速修复材料在早期快速达到相应的强度,适用于抢修抢建工程。

5.为了达到上述目的,本发明所采用的技术方案是:一种水泥基快速修复材料,按照质量百分比计算,包括如下组分:硫铝酸盐水泥42.55%~52.01%,硅灰2.25%~2.75%,河砂44.80%~54.76%,早强剂0.242%~0.284%,消泡剂0.047%~0.053%和高性能减水剂0.116%~0.134%。

6.需要说明的是,本发明中,水泥选用硫铝酸盐水泥,硫铝酸盐水泥为水泥基快速修复材料体系中的胶凝材料,起到“胶结剂”的作用,硫铝酸盐水泥是一种新的水泥系列,它是以无水硫铝酸钙和硅酸二钙为主要矿物的熟料,通过外掺二水石膏而制得的快硬、早强,微膨胀的水泥,是水泥基快速修复材料快速产生强度的关键,硫铝酸盐水泥在42.55%~52.01%可提供水泥基快速修复材料所需要的强度,低于这个范围,早期强度达不到要求,高于这个范围,成本较高。

7.本发明中的早强剂掺量为0.242%~0.284%,能有效保证水泥基快速修复材料的快硬早强效果,过高的掺量一方面会导致凝结时间进一步缩短,凝结时间缩短,施工可操作时间缩短,可能导致无法完成施工,另一方面掺量过大,硬化后还在继续生成水化硫铝酸钙,硫铝酸钙产物过多,容易导致水泥基快速修复发生膨胀开裂,强度和耐久性也随之降低。

8.进一步地,按照质量百分比计算,包括如下组分:硫铝酸盐水泥42.55%~51.01%,硅灰2.25%~2.75%,河砂44.80%~54.76%,早强剂0.242%~0.284%,消泡剂0.047%~0.053%、高性能减水剂0.116%~0.134%和渗透结晶活性母料0.95%~1.25%。

9.需要说明的是,本发明中通过增加少量的渗透结晶活性母料,是为了提高材料的

抗渗性和耐久性,通过渗透结晶活性母料来促使结晶体的形成,堵塞水泥快速修复材料的内部毛细孔隙,提高硬化浆体结构的致密性,从而使硫铝酸盐水泥具有很好的抗渗性和早期强度。

10.进一步地,所述硅灰中二氧化硅含量在90%以上,硅灰为超细、含有大量无定形二氧化硅,活性很高的矿物掺合料,能够提高水泥基快速修复材料的强度、抗渗性和耐久性。硅灰掺量为2.25%~2.75%,掺量过低,强度会受影响,掺量过高对和易性有影响,成本也会增加。

11.进一步地,所述河砂为中砂,最大粒径小于4.75mm,含泥量<1.0%,河砂作为水泥基快速修复材料的骨料,起到支撑和架构作用,适量的河砂可提升水泥基快速修复材料的强度,过量的河砂会导致水泥基快速修复材料分层、泌水、和易性变差,河砂在44.80%~54.76%范围内对水泥基快速修复材料强度有一定的提升作用,此时水泥基快速修复材料和易性好,无分层、泌水问题。

12.进一步地,所述消泡剂为聚硅氧烷消泡剂,其作用机理主要是通过聚硅氧烷自身张力比较低,且自身具有疏水性,导致泡沫破灭。消泡剂掺量在0.047%~0.053%范围内,可以达到预期效果,过掺容易成本增加。

13.进一步地,所述高性能减水剂为聚羧酸减水剂,高性能减水剂的掺量在0.12%~0.14%范围内,可提升水泥基快速修复材料的强度,和易性,同时不会因过掺而导致水泥基快速修复材料保水性差,产生泌水现象。

14.进一步地,按照重量份数计算,所述早强剂包括如下组分:硫酸盐组分90份,锂盐组分10份。

15.本发明中,早强剂中的硫酸盐组分,能够快速与水泥中的铝酸三钙反应生成水化硫铝酸钙,水化硫铝酸钙是促进水泥混凝土早强的关键;早强剂中的锂盐组分,会和硫铝酸盐水泥水化过程中产生的氢氧化钙反应,生成高碱性氢氧化锂,提高硫铝酸盐水泥水化环境的ph值,而氢氧根可取代铝离子周围的水分子,促进铝的溶解,降低氢氧化铝八面体成核的自由能和晶核的临界尺寸,使得晶核的生长速率增大,有利于氢氧化铝八面体的形成。同时,氢氧化锂是强碱,强碱环境一方面可以加速早强剂中硫酸盐组分生成水化硫铝酸钙的的速度;另一方面在水中解离后产生的锂离子可与氢氧根离子形成四配位结构,该四配位结构可促进氢氧化铝八面体的聚合。因此锂盐组分加速了硫铝酸盐水泥的凝结和水化进程。

16.进一步地,按照重量份数计算,所述渗透结晶活性母料包括如下组分:氢氧化钙40份、硅酸钠35份、硫酸铁10份和络合剂15份。

17.进一步地,所述络合剂包括乙二胺四乙酸二钠、柠檬酸、三乙醇胺中的一种或多种。

18.本发明中,渗透结晶活性母料中的氢氧化钙和硅酸钠在与水接触后,发生缩聚结晶现象,并在水泥的内部形成结晶体,其中氢氧化钙在溶于水中,还能够为早期水化的无水硫铝酸钙提供钙离子以快速形成钙矾石,硫酸铁在溶于水后能够水解出硫酸根离子和铁离子,硫酸根离子为早期水化提供充足的硫酸根离子,而络合剂的加入,能够与铁离子形成络合物,从而避免铁离子的沉淀,保证铁离子的长效促进效果,渗透结晶活性母料通过其各个组分之间的相互配合,促进硫铝酸盐水泥的早期水化、钙矾石的快速生成,从而使硫铝酸盐

水泥具有很好的抗渗性和早期强度。

19.本发明还公开了一种水泥基快速修复材料的制备方法,包括如下操作步骤:

20.s1:将硫铝酸盐水泥、硅灰、河砂、早强剂和高性能减水剂均匀混合后得到预混料;

21.s2:向所述预混料中加入水,搅拌均匀后形成拌合物粗产品;

22.s3:向所述拌合物粗产品中加入消泡剂,搅拌均匀后,形成拌合物成品。

23.进一步地,所述步骤s1中,还加入渗透结晶活性母料。

24.本发明的有益效果为:本发明提供了一种水泥基快速修复材料及其制备方法,通过选用具有快硬、早强特性的硫铝酸盐水泥作为胶结料,并掺入复合型的早强剂,高活性的硅灰和高性能减水剂,使水泥基快速修复材料能够早期快速达到标准的强度,可用于抢修抢建工程,能够快速恢复工程运营功能。

具体实施方式

25.为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,对依据本发明提出的一种水泥基快速修复材料及其制备方法,其具体实施方式、特征及其功效,详细说明如后。

26.下述实施例中,如无特殊说明,所使用的实验方法均为常规方法,所用材料等均可从化学公司或市场上购买。

27.实施例1:

28.本实施例提供的水泥基快速修复材料总质量为2000g,包括如下组分:硫铝酸盐水泥1021.23g,硅灰46.08g,河砂923.43g,早强剂5.61g,消泡剂1.03g,高性能减水剂2.62g。

29.其制备方法包括如下操作步骤:

30.s1:将硫铝酸盐水泥、硅灰、河砂、早强剂和高性能减水剂均匀混合后得到预混料;

31.s2:向所述预混料中加入水295g,搅拌均匀后形成拌合物粗产品;

32.s3:向所述拌合物粗产品中加入消泡剂,搅拌均匀后,形成拌合物成品。

33.实施例2:

34.本实施例提供的水泥基快速修复材料总质量为2000g,包括如下组分:硫铝酸盐水泥980.75g,硅灰48.78g,河砂961.47g,早强剂5.40g,消泡剂1.02g,高性能减水剂2.58g。

35.其制备方法包括如下操作步骤:

36.s1:将硫铝酸盐水泥、硅灰、河砂、早强剂和高性能减水剂均匀混合后得到预混料;

37.s2:向所述预混料中加入水295g,搅拌均匀后形成拌合物粗产品;

38.s3:向所述拌合物粗产品中加入消泡剂,搅拌均匀后,形成拌合物成品。

39.实施例3:

40.本实施例提供的水泥基快速修复材料总质量为2000g,包括如下组分:硫铝酸盐水泥923.34g,硅灰50.45g,河砂1017.54g,早强剂5.21g,消泡剂0.98g,高性能减水剂2.48g。

41.其制备方法包括如下操作步骤:

42.s1:将硫铝酸盐水泥、硅灰、河砂、早强剂和高性能减水剂均匀混合后得到预混料;

43.s2:向所述预混料中加入水295g,搅拌均匀后形成拌合物粗产品;

44.s3:向所述拌合物粗产品中加入消泡剂,搅拌均匀后,形成拌合物成品。

45.实施例4:

46.本实施例提供的水泥基快速修复材料总质量为2000g,包括如下组分:硫铝酸盐水泥898.78g,硅灰52.89g,河砂1039.89g,早强剂5.08g,消泡剂0.96g,高性能减水剂2.40g。

47.其制备方法包括如下操作步骤:

48.s1:将硫铝酸盐水泥、硅灰、河砂、早强剂和高性能减水剂均匀混合后得到预混料;

49.s2:向所述预混料中加入水295g,搅拌均匀后形成拌合物粗产品;

50.s3:向所述拌合物粗产品中加入消泡剂,搅拌均匀后,形成拌合物成品。

51.实施例5:

52.本实施例提供的水泥基快速修复材料总质量为2000g,包括如下组分:硫铝酸盐水泥860.25g,硅灰54.86g,河砂1076.66g,早强剂4.92g,消泡剂0.95g,高性能减水剂2.36g。

53.其制备方法包括如下操作步骤:

54.s1:将硫铝酸盐水泥、硅灰、河砂、早强剂和高性能减水剂均匀混合后得到预混料;

55.s2:向所述预混料中加入水295g,搅拌均匀后形成拌合物粗产品;

56.s3:向所述拌合物粗产品中加入消泡剂,搅拌均匀后,形成拌合物成品。

57.实施例6:

58.本实施例提供的水泥基快速修复材料总质量为2000g,包括如下组分:硫铝酸盐水泥926.85g,硅灰50.0g,河砂994.8g,早强剂5.32g,消泡剂1.01g,高性能减水剂2.52g和渗透结晶活性母料19.5g。

59.其制备方法包括如下操作步骤:

60.s1:将硫铝酸盐水泥、硅灰、河砂、早强剂、高性能减水剂和渗透结晶母料均匀混合后得到预混料;

61.s2:向所述预混料中加入水295g,搅拌均匀后形成拌合物粗产品;

62.s3:向所述拌合物粗产品中加入消泡剂,搅拌均匀后,形成拌合物成品。

63.实施例7:

64.本实施例提供的水泥基快速修复材料总质量为2000g,包括如下组分:硫铝酸盐水泥892.79g,硅灰52.4g,河砂1021.5g,早强剂5.25g,消泡剂0.98g,高性能减水剂2.48g和渗透结晶活性母料24.6g。

65.其制备方法包括如下操作步骤:

66.s1:将硫铝酸盐水泥、硅灰、河砂、早强剂、高性能减水剂和渗透结晶母料均匀混合后得到预混料;

67.s2:向所述预混料中加入水295g,搅拌均匀后形成拌合物粗产品;

68.s3:向所述拌合物粗产品中加入消泡剂,搅拌均匀后,形成拌合物成品。

69.对比例1:

70.本实施例提供的水泥基快速修复材料总质量为1994.39g,包括如下组分:硫铝酸盐水泥1021.23g,硅灰46.08g,河砂923.43g,消泡剂1.03g,高性能减水剂2.62g。

71.其制备方法包括如下操作步骤:

72.s1:将硫铝酸盐水泥、硅灰、河砂和高性能减水剂均匀混合后得到预混料;

73.s2:向所述预混料中加入水295g,搅拌均匀后形成拌合物粗产品;

74.s3:向所述拌合物粗产品中加入消泡剂,搅拌均匀后,形成拌合物成品。

75.对比例2:

76.本实施例提供的水泥基快速修复材料总质量为2000g,包括如下组分:42.5普通硅酸盐水泥,510.62g,硫铝酸盐水泥510.62g,硅灰46.08g,河砂923.43g,早强剂5.61g,消泡剂1.03g,高性能减水剂2.62g。

77.其制备方法包括如下操作步骤:

78.s1:将普通硅酸盐水泥、硫铝酸盐水泥、硅灰、河砂、早强剂和高性能减水剂均匀混合后得到预混料;

79.s2:向所述预混料中加入水295g,搅拌均匀后形成拌合物粗产品;

80.s3:向所述拌合物粗产品中加入消泡剂,搅拌均匀后,形成拌合物成品。

81.性能测试

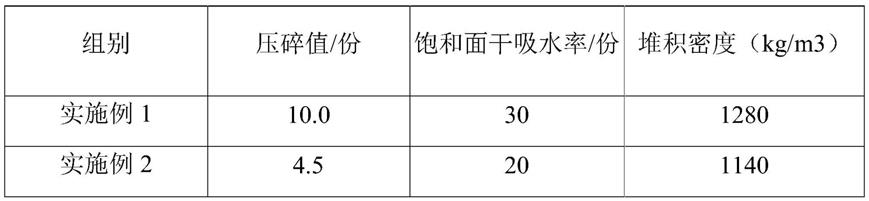

82.测试成型后水泥基快速修复材料的流动性、2h抗压强度和抗折强度,并生成测试结果,如表1所示。

83.表1实施例1~7和对比例1、对比例2的测试结果

[0084][0085]

根据对比例1与实施例1对比结果可知,本发明通过在组分中加入早强剂,可以大幅提高水泥基快速修复材料的早期强度,实现快速修复的效果。

[0086]

根据对比例2与实施例1对比结果可知,相较于普通的硅酸盐水泥,本发明中仅采用硫铝酸盐水泥作为胶结料,硫铝酸盐水泥能够与其他组分配合,协同发挥效果,从而使制备的水泥基快速修复材料早期各项力学性能优异。

[0087]

根据实施例6与实施例2的对比结果可知,本发明通过在组分中加入渗透结晶活性母料来促进硫铝酸盐水泥的早期水化,钙矾石的快速形成并保持硬化浆体的结构的致密性,从而使硫铝酸盐水泥具有很好的耐水性和早期强度。

[0088]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例展示如上,但并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。