1.本发明涉及一种废酸的提浓回用装置及其控制方法,尤其涉及一种氯气干燥废酸的提浓回用装置及其控制方法。

背景技术:

2.烧碱是一种重要的基础化工原料,目前国内烧碱的生产方法主要为离子膜电解法。离子膜电解法烧碱生产过程中,产生的氯气一般采用硫酸法干燥,此工艺方法每吨烧碱消耗98%硫酸约12kg。2020年,国内烧碱总产量3673.9万吨,产生的废酸(75%)约58.8万吨。当前氯碱企业对氯气干燥废酸处理方式主要是外售下游企业或者采用中和法处理。

3.在欧美发达经济体中,氯碱行业的废酸几乎全部浓缩后循环利用。随着国家对节能环保、资源化利用要求的不断提高,废酸提浓回用正在成为越来越多氯碱企业的共识,循环利用必将是主流发展方向。

4.现有技术1:硫酸提浓技术(见《氯碱工业》第57卷第1期硫酸提浓技术在烧碱生产过程中的应用)。为了实现废酸的循环利用,该技术将废酸预热后送入一级浓缩精馏塔,与二次蒸汽逆流接触,降低二次蒸汽含酸量,一级浓缩采用低压蒸汽为热源;浓缩酸溢流进入二级浓缩,二级浓缩采用浸没式电加热棒,二次蒸汽也进入一级精馏塔。两级浓缩在相同真空下操作,气相水蒸气通过冷冻水冷凝回收,不凝性气体进入真空泵后排入吸收装置。该技术的优点是设备配置简洁、充分利用二次蒸汽热能,缺点是一方面二级浓缩采用多组石英电加热棒,石英棒易开裂,安全可靠性降低,另一方面两级浓缩采用相同真空度,二次蒸汽温度低,需要大量使用低温冷冻水冷凝回收。因此,该技术存在生产成本较高的缺陷。

5.现有技术2:专利文献cn108358176a公开的一种稀硫酸真空浓缩装置及方法,稀硫酸经预热后经两级真空浓缩提浓至96%左右,产生的二次蒸汽直接进冷凝器冷凝回收。根据硫酸溶液上硫酸的分压数据,该技术二级浓缩产生的二次蒸汽含酸较多,直接冷凝回收导致酸回收率降低,废水酸度较高,给废水处理增加难度。

技术实现要素:

6.本发明所要解决的技术问题是提供一种氯气干燥废酸的提浓回用装置及其控制方法,能够有效解决氯气干燥废酸循环利用问题,具有稳定可靠、节能环保、综合成本低的优点。

7.本发明为解决上述技术问题而采用的技术方案是提供一种氯气干燥废酸的提浓回用装置,包括酸酸换热器,其中,所述酸酸换热器冷侧进口和原料酸高位槽相连,所述酸酸换热器冷侧出口与一级浓缩釜进料口相连,所述酸酸换热器热侧出口与成品酸冷却器热侧进口相连;所述一级浓缩釜液相出口与二级浓缩釜进料口相连,所述二级浓缩釜液相出口与酸酸换热器热侧进口相连,所述一级浓缩釜气相出口直接连接除沫塔,所述除沫塔出口与喷射冷凝器相连,所述二级浓缩釜气相出口与洗涤塔气相进口相连,所述洗气塔气相出口与蒸汽喷射泵入口相连;所述一级浓缩釜中设置有一级加热器,所述二级浓缩釜中设

置有二级加热器。

8.进一步地,所述一级加热器和二级加热器均采用钽加热器,并在钽加热器内设置多处挡板。

9.进一步地,所述洗气塔)气相出口与蒸汽喷射泵入口之间设置有浓缩冷凝器,所述浓缩冷凝器的出口和废水中间罐相连。

10.进一步地,所述成品酸冷却器的出口和成品酸中间罐相连。

11.本发明为解决上述技术问题还提供一种上述的氯气干燥废酸的提浓回用装置的控制方法,包括如下步骤:s1)界区外的原料废酸进入原料酸高位槽,部分废酸溢流出界区,其余的废酸通过流量控制经酸酸换热器与热的成品硫酸换热后进入一级浓缩釜;s2)进入一级浓缩釜的稀硫酸,在真空条件下由一级加热器初步加热浓缩至浓度83~88%;初步浓缩后的硫酸自流进入二级浓缩釜,在真空条件下通过二级加热器继续加热浓缩至硫酸浓度96%以上;s3)一级浓缩蒸发出来的水蒸汽经除沫塔除沫后直接去喷射冷凝器冷凝冷却;二级浓缩蒸发出来的水蒸汽经洗涤塔喷淋洗涤,去除水蒸气中的硫酸,喷淋液部分与原料废酸混合返回一级浓缩釜中;s4)洗涤塔出来的水蒸气进入浓缩冷凝器,用冷冻水冷凝降温,不凝气、少量水蒸气采用蒸汽喷射泵抽出,蒸汽喷射泵排出的水蒸气与一级浓缩釜排出的二次蒸汽混合进入喷射冷凝器。

12.进一步地,所述原料废酸为浓度70~80%稀硫酸。

13.进一步地,所述步骤s2中一级加热器采用0.8mpa~1.0mpa低压蒸汽加热浓缩至硫酸浓度83~88%,所述二级加热器采用1.6mpa~2.0蒸汽进行二次加热浓缩至硫酸浓度96%以上。

14.进一步地,所述步骤s2中一级浓缩过程的真空由真空泵产生,产生的绝压为65~75mmhg;二级浓缩过程的真空由蒸汽喷射泵和真空泵共同产生,绝压为12~20mmhg;所述步骤s4中经过洗涤塔除酸降温后的酸性水蒸汽先经浓缩冷凝器冷凝,再经蒸汽喷射泵通过蒸汽压缩后去喷射冷凝器冷凝,不凝性气体经过真空泵作用以气液混合物形式进入工作液缓冲槽进行气液分离。

15.进一步地,所述步骤s2中经二次加热浓缩后的热硫酸先与原料废酸换热,再与冷却后的高浓缩硫酸混合后进入成品酸冷却器,冷却至45℃以下进入成品酸中间罐。

16.进一步地,所述成品酸冷却器和喷射冷凝器采用循环水作为冷却液,所述浓缩冷凝器采用0℃冷冻水作为冷却液。

17.本发明对比现有技术有如下的有益效果:本发明提供的氯气干燥废酸的提浓回用装置,采用两级卧式真空蒸发,在不同真空度下将稀硫酸中的水分蒸发,提高液相硫酸浓度。具体优点如下:

①

高真空大幅降低硫酸沸点,因此降低了设备的操作温度,设备选型选材范围更大;

②

沸点的降低,在相同规格蒸汽情况下,增大了传热温差,换热面积进一步缩小,节约投资;

③

采用钽材刺刀管式加热器,设置多处挡板,减少物料回流并与蒸汽逆流接触,传热推动力大;

④

一级浓缩釜气相出口设置除沫塔,减少物沫夹带,二级浓缩釜气相经过洗涤出去硫酸,保证硫酸的高回收率;

⑤

采用先冷凝后压缩工艺,二次蒸汽经过冷凝后通过蒸汽喷射泵为装置提供高真空,节约蒸汽消耗;

⑥

一级浓缩真空度较低,二次蒸汽可直接采用循环水冷却,无需高成本的冷冻水做媒介。

附图说明

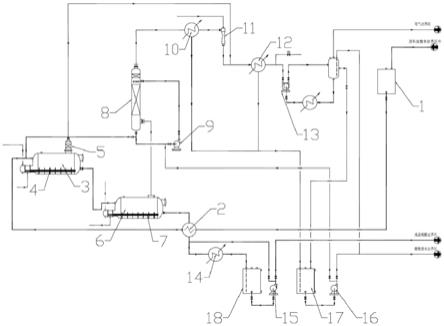

18.图1为本发明氯气干燥废酸的提浓回用装置结构示意图。

19.图中:

20.1-原料酸高位槽、2-酸酸换热器、3-一级浓缩釜、4-一级加热器、5-除沫塔、6-二级浓缩釜、7-二级加热器、8-洗涤塔、9-洗涤循环泵、10-浓缩冷凝器、11-蒸汽喷射泵、12-喷射冷凝器、13-真空泵、14-成品酸冷却器、15-成品酸泵、16-废水泵、17-废水中间罐、18-成品酸中间罐。

具体实施方式

21.下面结合附图和实施例对本发明作进一步的描述。

22.图1为本发明氯气干燥废酸的提浓回用装置结构示意图。

23.请参见图1,本发明提供的氯气干燥废酸的提浓回用装置,包括酸酸换热器2,其中,所述酸酸换热器2冷侧进口和原料酸高位槽1相连,所述酸酸换热器2冷侧出口与一级浓缩釜3进料口相连,所述酸酸换热器2热侧出口与成品酸冷却器14热侧进口相连;所述一级浓缩釜3液相出口与二级浓缩釜6进料口相连,所述二级浓缩釜6液相出口与酸酸换热器2热侧进口相连,所述一级浓缩釜3气相出口直接连接除沫塔5,所述除沫塔5出口与喷射冷凝器12相连,所述二级浓缩釜6气相出口与洗涤塔8气相进口相连,所述洗气塔8气相出口与蒸汽喷射泵11入口相连;

24.所述一级浓缩釜3中设置有一级加热器4,所述二级浓缩釜6中设置有二级加热器7;喷射冷凝器12作为一级冷凝器,浓缩冷凝器10作为二级冷凝器,位于洗气塔8气相出口与蒸汽喷射泵11入口之间,浓缩冷凝器10的出口和废水中间罐17相连。

25.本发明的工艺处理流程如下:

26.界区外的原料废酸进入原料酸高位槽1,部分废酸溢流出界区,其余的废酸通过流量控制经酸酸换热器2与热的成品硫酸换热后进入一级浓缩釜3。

27.进入一级浓缩釜3的稀硫酸,在真空条件下由一级加热器4加热浓缩至工艺浓度,比如浓缩至83~88%;浓缩硫酸自流进入二级浓缩釜6,在真空条件下通过二级加热器7加热浓缩至硫酸浓度96%以上。96%热酸先与原料废酸换热,再与冷却后的高浓缩硫酸(96%以上)混合后进入成品酸冷却器14,冷却至45℃以下进入成品酸中间罐。部分冷却后的高浓缩硫酸通过控制成品酸冷却器14进口温度与换热后的96%热酸去混合,其余的通过成品酸泵15控制成品酸中间罐18液位送出界区外。

28.一级浓缩蒸发出来的水蒸汽经除沫塔5除沫后直接去喷射冷凝器12冷凝冷却;二级浓缩蒸发出来的水蒸汽经洗涤塔8用洗涤循环泵9提供循环洗涤液喷淋洗涤,蒸汽中夹带的酸雾被捕集下来返回一级浓缩釜3中。经过洗涤塔8除酸降温后的酸性水蒸汽先经浓缩冷凝器10冷凝,再经蒸汽喷射泵11通过蒸汽压缩后去喷射冷凝器12冷凝。冷凝下来的水进入废水中间罐17;不凝性气体经过真空泵13作用以气液混合物形式进入工作液缓冲槽进行气液分离,气体送至界区外处理;工作液经过工作液冷却器(图未示)冷却循环使用。一级浓缩过程的真空由真空泵13产生,二级浓缩过程的真空由蒸汽喷射泵11和真空泵13共同产生。酸性废水部分作为真空泵13补充水,其余用废水泵16通过控制废水中间罐17液位送出界区外处理。

29.成品酸冷却器14、喷射冷凝器12和工作液冷却器采用循环水作为冷却液,浓缩冷凝器10采用0℃冷冻水作为冷却液。

30.一级加热器4和二级加热器7均采用钽加热器,其中一级加热器4用0.8~1.0mpa蒸汽加热;二级加热器7用1.6~2.0mpa蒸汽加热,优选1.6~1.8mpa蒸汽加热,其冷凝水送出界区综合利用。

31.(5)实施案例

32.①

70~80%稀硫酸在界区外由原料酸泵打入原料酸高位槽1,利用位差自流进入酸酸换热器2与二级浓缩釜6排出的高温成品酸换热,被预热的原料酸自流进入一级浓缩釜3;绝压65~75mmhg条件下,原料酸在浓缩釜内依次流经多个浓缩室,浓缩室由于隔板的存在阻止了酸液回流,浓缩室内酸浓度依次提高,原料酸在0.8~1.0mpa(g)低压蒸汽加热下浓缩至83~88%;

33.②

一级浓缩釜3出来的酸自流进入二级浓缩釜6,二级浓缩釜6结构与一级浓缩釜3类似,浓缩釜被分为多个浓缩室,酸浓度依次提高,在绝压12~20mmhg条件下,最终硫酸达到96%以上,排出二级浓缩釜6;

34.③

一级浓缩釜3产生的二次蒸汽经过除沫塔5去除雾沫,再与蒸汽喷射泵11出来的气体混合后进入喷射冷凝器12,水蒸气冷凝自流进入废水中间罐17,不凝气、少量水蒸气等由真空泵13抽出,最终排至尾气净化塔(图未示)处理;二级浓缩釜6产生的含酸水蒸汽经过洗涤塔8喷淋洗涤,去除水蒸气中的硫酸,喷淋液部分与原料酸混合进入一级浓缩釜3,采用酸性废水作为喷淋循环液补水,洗涤塔8出来的水蒸气进入浓缩冷凝器10,用冷冻水冷凝降温,不凝气、少量水蒸气等采用蒸汽喷射泵11抽出,蒸汽喷射泵11排出的水蒸气与一级浓缩釜3排出的二次蒸汽混合进入喷射冷凝器12。

35.氯气干燥废酸需将废酸提浓至93%以上回用,根据硫酸溶液上水和硫酸分压数据,可知二次蒸汽中含有较多的硫酸,若进入冷凝器,有较强的腐蚀性、废水含酸高且造成硫酸浪费。因此本发明对二次蒸汽采用喷淋洗涤的方式去除硫酸,降低废水酸含量,提高硫酸回收率。两级浓缩真空度不同,根据物料沸点与压力关系,选择合适的操作压力,一级浓缩二次蒸汽可用循环水冷凝,避免高真空下必须采用高成本的冷冻水的弊端。本发明可有效解决氯气干燥废酸循环利用问题,并提供了一种稳定可靠、节能环保、综合成本低的解决方案。具体优点如下:

36.(1)通过设置除沫塔5减少二次蒸汽雾沫夹带现象,二级浓缩由于酸浓高,二次蒸汽含较高硫酸蒸汽,喷淋用的洗涤塔8可以有效洗去二次蒸汽中的硫酸,降低废水含酸凉的同时保护了后续设备的使用安全,装置的硫酸回收率进一步得到保证,装置更环保;

37.(2)装置采用中低压蒸汽做热源,加热器选用高可靠性的钽材刺刀管式,与石英电加热管易开裂相比,其运行稳定、可靠性高。

38.(3)本发明工艺装置仅消耗蒸汽和电,设置了高温酸酸换热器,充分利用参与高品热能;真空系统循环补水采用工艺冷凝水,减少废水排放;真空系统采用标准化设备—水环真空泵,真空度稳定、维护更换方便。

39.(4)产品酸中硫酸浓度≥96%,且氯离子含量≤10ppm,完全满足氯气干燥工序回用要求;废酸回收率高,每年只需少量补充新鲜98%硫酸即可满足循环使用,节省了大量硫酸采购费用。

40.(5)本发明工艺在节能降耗方面具有明显优势,据公开数据,几种工艺公用工程消耗对比如下表。工艺1为背景技术部分的现有技术1,工艺2为背景技术部分的现有技术2。

[0041][0042]

虽然本发明已以较佳实施例揭示如上,然其并非用以限定本发明,任何本领域技术人员,在不脱离本发明的精神和范围内,当可作些许的修改和完善,因此本发明的保护范围当以权利要求书所界定的为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。