1.本技术涉及加工设备技术领域,尤其是涉及一种带检测机构的高精度磨床。

背景技术:

2.磨床是一种利用磨具工件,以获得所需之形状、尺寸及精密加工面的工具机。研磨工作在机械加工中居于首要地位,切削刀具的磨锐及机械零件的精确制造皆有赖于研磨工作,研磨工作也是精密加工的一部份。磨床的作用是进行高度精密和粗糙面相当小的磨削,可进行高效率磨削。

3.相关的磨床通常由削磨机构、夹持机构以及驱动机构组成,夹持机构对工件进行夹持,之后由驱动机构驱动削磨机构运动对工件进行削磨加工。

4.针对上述中的相关技术,通常的磨床的削磨机构对工件进行打磨后,无法对工件的直径进行准确测量,一但削磨机构的位置出现偏差或者出现磨损现象,会导致产品质量较低,需要返工,较为不便。

技术实现要素:

5.为了控制产品的质量,本技术提供一种带检测机构的高精度磨床。

6.本技术提供的一种带检测机构的高精度磨床采用如下的技术方案。

7.一种带检测机构的高精度磨床,包括机床本体,所述机床本体设有用于夹持工件的夹持座、用于对工件远离夹持座的端部进行支撑的支撑座、对工件侧壁进行打磨的打磨装置以及驱动打磨装置移动的第一驱动机构,所述支撑座设有检测装置、驱动检测装置滑动的检测气缸,所述检测装置包括夹臂组件、安装箱,所述夹臂组件上下对称设有两组,所述夹臂组件包括铰接臂、抵接件以及角度传感器,所述铰接臂与安装箱铰接并伸出安装箱,所述铰接臂与安装箱的交接处设有用于对铰接臂进行复位的复位扭簧,所述抵接件固定在铰接臂朝向另一夹臂组件的侧壁上,所述角度传感器固定在安装箱内用于检测铰接臂的转动角度,所述角度传感器用于与外部智能处理设备电连接。

8.通过采用上述技术方案,通过设置检测装置,能够对加工完毕的轴体直径进行检测,通过外部智能设备获得加工完毕的轴体的准确直径尺寸,便于人员控制产品的质量。

9.优选的,所述机床本体包括固定部以及滑动设置在固定部上的滑移部,所述机床本体设有驱动滑移部移动的第二驱动机构,所述滑移部的滑动方向垂直于打磨装置的移动方向。

10.通过采用上述技术方案,通过滑移部的移动,本高精度磨床能够对轴体轴向的各个位置进行抛磨加工,较为方便。

11.优选的,所述第二驱动机构采用电动丝杆,所述第二驱动机构与支撑座螺纹连接。

12.通过采用上述技术方案,电动丝杆的行程可控,便于人员对轴体的特定位置进行加工。

13.优选的,所述机床本体设有喷油管、油泵以及储油槽,所述油泵固定在机床本体

上,所述喷油管连接油泵的出液口,所述储油槽连通油泵的进液口,所述喷油管的端口朝向第二驱动机构的丝杆设置。

14.通过采用上述技术方案,喷油管的设置能够对电动丝杆的螺纹杆进行润滑,使其运行更加顺畅。

15.优选的,所述储油槽设置第二驱动机构的丝杆下方。

16.通过采用上述技术方案,储油槽设置在第二驱动机构的丝杆下方,方便储油槽对丝杆滴下的润滑油进行接取。

17.优选的,所述支撑座包括座体以及活动设置在座体内的支撑筒,所述支撑筒内具有供工件端部嵌入的支撑孔,所述支撑座上设有驱动支撑筒移动的伸缩机构,所述伸缩机构包括固定在支撑筒外壁的驱动齿条以及与驱动齿条啮合的驱动齿轮,所述驱动齿条的长度方向沿支撑筒滑动方向设置,所述驱动齿轮与支撑座转动连接,所述驱动齿轮固定有供人员转动的转动把手。

18.通过采用上述技术方案,支撑筒以及伸缩机构的设置,便于人员控制支撑筒凸出支撑座表面的距离,以将轴体的端部套入进行支撑。

19.优选的,所述支撑座包括座体以及支撑组件,所述支撑组件包括第一连接筒、载料筒以及第二连接筒,所述第一连接筒、载料筒以及第二连接筒三者相互贯通设置,所述第一连接筒与夹持座的夹持处正对,所述载料筒的两端分别与第一连接筒、第二连接筒的端部转动连接,所述第一连接筒的端部凸出座体以供轴体伸出,所述载料筒顶部开设有落料口,所述座体上设有进料槽以及连通进料槽的进料通道,所述进料槽、进料通道、落料口沿竖直方向向下依次设置,所述进料通道与落料口连通以供轴体进入落料口,所述支撑座滑动设有带料杆,所述待料杆的端部设有用于吸附轴体的电磁铁,所述支撑座还设有用于带动轴体左右移动的带料机构、驱动载料筒转动设有转动装置,所述载料筒下方设有用于对轴体进行下料的下料通道。

20.通过采用上述技术方案,轴体能够从进料通道逐一进入落料口内,在通过推料杆将通过落料口落入载料筒内壁的轴体从第一连接筒的端口推出,使得轴体的端部伸入夹持座,从而被夹持座夹持,完成上料较为方便。

21.优选的,所述带料机构采用气缸,所述带料杆与气缸的活塞杆固定连接。

22.通过采用上述技术方案,气缸推动能够在轴体与夹持座接触时,对其进行缓冲,使得两者不易因冲击过大而损伤。

23.优选的,所述转动装置包括蜗轮蜗杆组件、传动齿轮组以及驱动件,所述驱动件包括底板、滑条、带动齿条,所述滑条与底板滑动连接,所述底板上设有复位弹簧,所述复位弹簧的两端分别连接底板与滑条,所述滑条远离底板的端部固定有抵接块,所述抵接块设有竖直抵接面以及导向斜面,所述第二连接筒内开设有滑移槽,所述底板与座体滑动连接,所述抵接块的端部穿过滑移槽,所述导向斜面位于抵接块朝向带料机构的一侧、竖直抵接面位于抵接块背离带料机构的一侧,所述带料机构带料杆上设有拨块,所述拨块用于与竖直抵接面相抵,所述底板与带动齿条固定连接,所述带动齿条用于带动传动齿轮组转动,所述蜗轮蜗杆组件包括与载料筒同轴固定的蜗轮、与蜗轮啮合的蜗杆,所述蜗杆由传动齿轮组带动转动,所述底板还固定有回复弹簧,所述回复弹簧的弹力方向沿底板的滑动方向,所述回复弹簧的两端分别与底板以及支撑座固定连接。

24.通过采用上述技术方案,通过设置蜗杆组件、传动齿轮组以及驱动件,使得带料杆运动时,能够自动带动载料筒转动,无需另设驱动源,较为方便节约。

25.综上所述,本技术包括以下至少一种有益技术效果:通过设置检测装置,使得本磨床能够对加工完毕的轴体的直径进行检测,方便人员控制产品的质量;通过设置喷油管与油泵能够对本磨床的第二驱动机构的丝杆进行润滑,使之运行更加顺畅;通过设置支撑组件以及转动装置,使得本磨床能够自动完成上下料较为方便。

附图说明

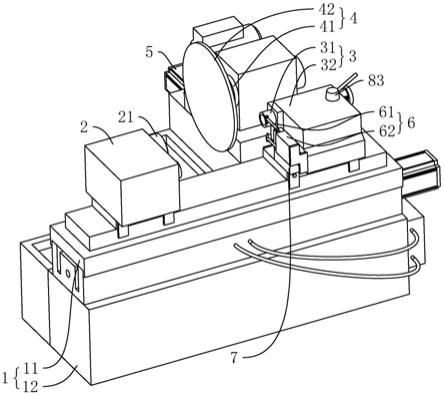

26.图1是本技术实施例1的立体结构示意图。

27.图2是本技术实施例1的伸缩机构的结构示意图。

28.图3是本技术实施例1的检测装置的结构示意图。

29.图4是本技术实施例1的剖视示意图。

30.图5是本技术实施例1的固定部的结构示意图。

31.图6是本技术实施例2的立体结构示意图。

32.图7是本技术实施例2的局部剖视示意图。

33.图8是图7的a处放大图。

34.图9是本技术实施例2的转动装置的结构示意图。

35.附图标记说明:1、机床本体;11、滑移部;12、固定部;13、第二驱动机构;14、喷油管;15、油泵;16、储油槽;2、夹持座;21、夹持卡盘;3、支撑座;31、支撑筒;32、座体;33、支撑组件;331、第一连接筒;332、载料筒;333、第二连接筒;334、落料口;335、进料槽;336、进料通道;34、带料杆;341、电磁铁;342、带料机构;35、下料通道;4、打磨装置;41、打磨电机;42、打磨轮;5、第一驱动机构;6、检测装置;61、夹臂组件;611、铰接臂;612、抵接件;613、角度传感器;62、安装箱;63、复位扭簧;7、检测气缸;8、伸缩机构;81、驱动齿条;82、驱动齿轮;83、转动把手;9、转动装置;91、蜗轮蜗杆组件;911、蜗轮;912、蜗杆;92、传动齿轮组;921、第一齿轮;922、第二齿轮;923、第三齿轮;93、驱动件;931、底板;932、滑条;933、带动齿条;934、复位弹簧;94、抵接块;941、竖直抵接面;942、导向斜面;943、滑移槽;944、拨块;95、回复弹簧。

具体实施方式

36.本技术实施例公开一种带检测机构的高精度磨床。

37.实施例1:参照图1,一种带检测机构的高精度磨床,包括机床本体1,机床本体1设有用于夹持工件的夹持座2、用于对工件远离夹持座2的端部进行支撑的支撑座3、对工件侧壁进行打磨的打磨装置4以及驱动打磨装置4滑动的第一驱动机构5,夹持座2与支撑座3均滑动设置在机床本体1的顶面上,两者均通过螺栓可拆卸固定在机床本体1上。

38.夹持座2朝向支撑座3的表面具有夹持卡盘21,夹持座2采用电动卡盘,夹持座2固定有驱动电动卡盘转动的电机,使得夹持卡盘21在对钢制轴体夹持后能够带动轴体转动。

39.参照图1和图2,支撑座3包括座体32、支撑筒31,支撑筒31与座体32滑动连接,支撑筒31的端部凸出支撑座3朝向夹持座2的侧壁,支撑筒31同轴设有供工件端部嵌入的支撑孔,支撑孔的尺寸与待加工轴体的尺寸相适配。支撑座3内还设有驱动支撑筒31移动的伸缩机构8,人员可以通过伸缩机构8调节支撑筒31的位置,使之凸出或缩入座体32。

40.伸缩机构8包括固定在支撑筒31外壁的驱动齿条81以及与驱动齿条81啮合的驱动齿轮82,驱动齿条81的长度方向沿支撑筒31的轴向,驱动齿轮82与支撑座3转动连接,驱动齿轮82的轴向沿竖直方向,驱动齿轮82固定有供人员转动的转动把手83,转动把手83包括连接轴以及与连接轴固定连接的转动把,连接轴与驱动齿轮82同轴固定。转动把凸出于座体32的顶面以供人员转动。

41.参照图1和图3,此外支撑座3还滑动设有检测装置6、驱动检测装置6滑动的检测气缸7,检测装置6包括夹臂组件61、安装箱62,检测气缸7固定在座体32上,检测气缸7活塞杆的滑伸方向沿水平方向且支撑座3上轴体的长度方向,安装箱62与检测气缸7活塞杆的端部固定连接。夹臂组件61安装在安装箱62上,夹臂组件61上下对称设有两组,每组夹臂组件61均包括铰接臂611、抵接件612以及角度传感器613,铰接臂611的一端与安装箱62铰接、另一端伸出安装箱62靠近支撑筒31的侧部。铰接臂611设有复位扭簧63,复位扭簧63的两端分别与铰接臂611、安装箱62的内壁固定连接,抵接件612呈圆柱状,抵接件612垂直固定在铰接臂611朝向另一夹臂组件61的侧壁上,抵接件612远离铰接臂611的端部呈尖端状,角度传感器613固定在安装箱62内用于检测铰接臂611的转动角度,角度传感器613用于与外部的智能处理设备电连接,以将角度信号传递到智能处理设备,以计算出加工后轴体的直径尺寸。

42.打磨装置4包括电动滑台,电动滑台的滑座上安装有的打磨电机41,打磨电机41的输出轴上同轴固定有打磨轮42,电动滑台用于驱动打磨轮42靠近夹持在夹持座2上的轴体以对轴体表面进行打磨。

43.参照图1和图4,机床本体1包括固定部12以及滑移部11,滑移部11滑动连接在固定部12的顶面,支撑座3以及夹持座2均安装在滑移部11的顶面,滑移部11的滑动方向垂直与电动滑台的滑动方,固定部12上安装有第二驱动机构13,本实施例中,第二驱动机构13采用电动丝杆,第二驱动机构13的丝杆与滑移部11螺纹连接以驱动滑移部11滑动。

44.参照图4和图5,固定部12设有喷油管14、油泵15以及储油槽16,油泵15固定在固定部12上,喷油管14连接油泵15的出液口,储油槽16连通油泵15的进液口,储油槽16也位于固定部12上且位于第二驱动机构13的下方,喷油管14朝向第二驱动机构13的丝杆处以对第二驱动机构13的丝杆进行润滑以使滑移部11能够顺畅运动,且喷油管14也朝向储油槽16的槽口,从喷油管14与丝杆处流出的润滑后会被储油槽16接取,之后再通过油泵15循环使用,以对第二驱动机构13进行持续润滑。

45.实施例1的实施原理为:人员可以通过将支撑筒31缩入座体32内之后将代加工的轴体放入夹持卡盘21上进行夹持,之后通过转动把手83,将支撑筒31伸出,使得轴体的端部进入支撑孔内,使得支撑孔的内壁对轴体进行支撑,接着驱动夹持卡盘21转动,通过电动滑台将打磨轮42移动至加工位置,并通过打磨电机41驱动打磨轮42转动,对轴体进行加工,加工完毕后,通过检测气缸7驱动安装箱62以及铰接臂611靠近轴体,两个铰接臂611上的抵接件612的尖端分别与轴体的上下两侧相抵,使得铰接臂611转动得到角度检测信号,随着抵接件612的尖端在轴体的外表面移动,在两个铰接臂611之间的夹口达到最大值时,两个抵

接件612的尖端在轴体的抵接处连接线刚好是轴体的直径,根据铰接臂611的长度、抵接件612的长度、两个铰接臂611铰接处的距离、两个铰接臂611的初始角度、转动的角度,智能设备能够精确计算出轴体的直径。

46.实施例2:本实施例与实施例1的区别在于:参照图6和图7,支撑座3包括座体32以及支撑组件33,支撑组件33包括第一连接筒331、载料筒332以及第二连接筒333,第一连接筒331以及第二连接筒333固定在座体32上,第一连接筒331、载料筒332以及第二连接筒333的轴线重合,且三者的内孔相互连通。载料筒332的两端分别与第一连接筒331、第二连接筒333的端部转动连接。座体32上设有进料槽335以及连通进料槽335底部壁的进料通道336,进料通道336的形状与待加工轴体的形状相适配。

47.第一连接筒331、载料筒332以及第二连接筒333的内孔与轴体的形状相适应,载料筒332顶部开设有落料口334,进料通道336的底端与落料口334连通以供轴体滚动进入落料口334从而使得轴体进入第一连接筒331、载料筒332以及第二连接筒333的内孔中。支撑座3滑动设有带料杆34,带料杆34的端部设有用于吸附轴体的电磁铁341,轴体采用钢材料制成能够被电磁铁341吸附。支撑座3还设有用于带动带料杆34移动的带料机构342,带料机构342采用气缸,带料机构342的活塞杆与带料杆34同轴固定,带料杆34的长度方向沿载料筒332的轴向。载料筒332下方设有用于对轴体进行下料的下料通道35。

48.在轴体由落料口334落入载料筒332的内孔中,从而被带料杆34从第一连接筒331的端口推出使得轴体进入夹持卡盘21内,夹持卡盘21完成对轴体的夹持,以便打磨装置4对轴体进行打磨。

49.参照图8和图9,座体32内设有驱动载料筒332转动设有转动装置9,转动装置9包括蜗轮911蜗杆912组件91、传动齿轮组92以及驱动件93,蜗轮911蜗杆912组件91包括与载料筒332同轴固定的蜗轮911、与蜗轮911啮合的蜗杆912,蜗杆912转动连接于座体32内。传动齿轮组92包括同轴固定在蜗杆912上的第一齿轮921,第一齿轮921啮合有第二齿轮922,第二齿轮922同轴固定有第三齿轮923,第三齿轮923的直径小于第二齿轮922的直径,第三齿轮923由驱动件93驱动转动。

50.驱动件93包括底板931、滑条932以及带动齿条933,齿条与第三齿轮923啮合,齿条与底板931固定连接,底板931与座体32滑动连接,底板931的滑动方向沿载料筒332的轴向,滑条932与底板931滑动连接,滑条932的滑动方向垂直于底板931的滑动方向,底板931上开设有供滑条932嵌入滑动的滑孔,滑条932的外表面与滑孔的内壁相贴。滑条932远离底板931的端部固定有抵接块94,底板931上设有复位弹簧934,复位弹簧934的两端分别与底板931、滑条932固定连接。

51.第二连接筒333内开设有滑移槽943,滑移槽943沿第二连接筒333的长度方向设置并贯穿第二连接筒333的内壁,抵接块94的端部穿过滑移槽943进入第二连接筒333的内壁中,抵接块94设有竖直抵接面941以及导向斜面942,导向斜面942位于抵接块94朝向带料机构342的一侧、竖直抵接面941背离导向斜面942设置,导向斜面942的两侧分别位于滑移槽943的两侧,导向斜面942靠近滑条932的一侧远离竖直抵接面941设置。

52.带料杆34上设有拨块944,拨块944用于与竖直抵接面941相抵,带动齿条933与底板931固定连接,带动齿条933与第三齿轮923啮合,以带动传动齿轮组92以及蜗轮911蜗杆

912组件91转动,底板931还固定有回复弹簧95,回复弹簧95的弹力方向沿底板931的滑动方向,回复弹簧95的两端分别与底板931以及支撑座3固定连接。

53.实施例2的实施原理为:在上料时,轴体由进料通道336进入载料筒332的内孔中,之后带料机构342驱动带料杆34运动,使得带料杆34推动轴体通过载料筒332以及第一连接筒331进入夹持卡盘21,此时拨块944与导向斜面942抵接会使得复位弹簧934收缩,抵接块94会下移到拨块944下方,底板931不滑动。在轴体加工完毕后,同时带料杆34的顶壁抵接落料口334中的轴体使之不落下,带料杆34上的电磁铁341将轴体吸附,带料杆34移动将轴体朝向载料筒332方向移动,之后拨块944推动抵接块94移动使得载料筒332转动,使得落料口334朝下,同时将加工完毕的轴体拖到落料口334,电磁铁341断电使得加工完毕的轴体进入下料通道35,之后拨块944继续推动抵接块94,抵接块94的导向斜面942与滑移槽943的端壁相抵,受滑移槽943的端壁导向,抵接块94下移到拨块944下方,底板931受回复弹簧95的弹力作用复位,使得落料口334重新朝上。

54.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。