1.本发明涉及一种不锈钢合金材料,特别是涉及一种核能用含锡耐热铁素体不锈钢合金材料,应用于核功能钢铁合金材料技术领域。

背景技术:

2.核能作为一种清洁、安全、高效的能源,不仅低碳环保,而且具有很高的发电效率,核燃料释放能量的过程不会产生温室气体二氧化碳和其他有害气体,发展核电是解决我国能源问题的关键,对生产和生活具有重要意义。目前水冷核反应堆用核燃料包壳材料采用的是锆合金,其原因主要是利用锆具有较小的热中子吸收截面(仅0.18巴恩),能够减少能量损失。但是锆合金在高温下的耐腐蚀性能较差,不能保证核电站在失水事故状况下的安全性。fe-cr-al耐热不锈钢合金具有优异的抗氧化性能和良好的力学性能,广泛应用于废物燃烧电厂、化石燃料电厂和电热合金等领域,福岛核事故发生后,fe-cr-al耐热不锈钢合金受到广泛关注,成为未来替代锆合金的候选材料。水冷核反应堆用核燃料包壳材料的工作温度一般在300-600℃间,而目前fe-cr-al耐热不锈钢合金在350-550℃温度范围内会表现出强度升高、韧性大幅下降的特征,存在“475℃脆性”问题。若将目前fe-cr-al耐热不锈钢合金长期应用于该温度区间,需要重点考虑材料的475℃脆性改善问题,科研人员在这方面做了大量的研究工作,但目前公开的fe-cr-al耐热不锈钢合金在强度、耐热、焊接性能、加工成型性、以及475℃脆性带来的不利影响未能有效克服,还不能替代锆合金应用于水冷核反应堆,不能保证服役工况下长期使用的稳定性和安全性,因此,如何缓解或消除“475℃脆性”、改善加工成型性是开发耐热铁素体不锈钢包壳材料需解决的技术难题。

技术实现要素:

3.为了解决现有技术问题,本发明的目的在于克服已有技术存在的不足,提供一种核能用含锡耐热铁素体不锈钢合金材料及其制备方法,本发明铁素体不锈钢合金材料具有强度高、成本低,耐热和加工成型性优良等特点,本发明合金材料在其成分范围内的钢经冷热轧和退火处理后,其室温拉伸断裂强度在400~700mpa范围,屈服强度在300~500mpa范围,断裂延伸率在25~50%范围。本发明在铁素体不锈钢中加入一定含量的锡元素,有效抑制甚至消除了铁素体不锈钢的475℃脆性问题,提高了合金的强度、耐热性能、加工性能以及焊接性能,是未来替换锆合金等系列的最佳候选材料,能大幅度降低原材料成本。

4.为达到上述发明创造目的,本发明采用如下发明构思:

5.根据锡元素加入铁素体不锈钢后可以改善合金中的元素分布,提高铁素体不锈钢的强度、耐热性能和焊接性能;锡元素的延展性好,其加入提高了可加工性,减少起皱现象发生,有利于冷加工;锡为四方晶体,锡元素添加后阻碍了合金中元素的扩散,抑制了晶粒长大行为和合金475℃脆性的产生,提高了合金的力学性能和高温抗氧化性能,降低了合金的氢脆敏感性,本发明通过大量的试验研究发现,含锡铁素体不锈钢能保证包壳材料在服役工况下长期使用的安全性。

6.根据上述发明构思,本发明采用下述技术方案:

7.一种核能用含锡耐热铁素体不锈钢合金材料,其主要成分具有如下质量百分比组成:c≤0.1%,n≤0.05%,si≤2.0%,mn≤2.0%,cr:7.0~15.0%,al:3.0~8.0%,nb:0.2~2.0%,mo:0.5~3.5%,稀土y≤0.5%或la≤0.5%,sn:0.05~1.5%,其余成分为铁和不可避免的杂质。

8.作为本发明优选的技术方案,本发明核能用含锡耐热铁素体不锈钢合金材料成分还含有ti、v、zr中任意一种元素或任意几种元素,以成分的质量百分比计算,含量为ti≤0.5%,v≤0.5%,zr≤0.5%。

9.作为本发明第一种进一步优选的技术方案,本发明核能用含锡耐热铁素体不锈钢合金材料主要成分按照如下质量百分比组成:c:0.015~0.025%,n:0.002~0.005%,si:0.2~0.4%,mn:0.2~0.4%,cr:10.5~14.5%,al:5.0~6.0%,nb:0.4~0.8%,mo:1.5~2.5%,稀土y≤0.2%,ti≤0.2%,sn:0.05~0.5%,其余成分为铁和不可避免的杂质。本发明核能用含锡耐热铁素体不锈钢合金材料成分包含ti元素。

10.作为本发明第二种进一步优选的技术方案,本发明核能用含锡耐热铁素体不锈钢合金材料主要成分按照如下质量百分比组成:c:0.015~0.020%,n:0.002~0.003%,si:0.2~0.4%,mn:0.2~0.4%,cr:10.5~14.5%,al:5.0~6.0%,nb:0.4~0.8%,mo:1.5~2.5%,稀土y≤0.2%,v≤0.2%,sn:0.05~0.4%,其余成分为铁和不可避免的杂质。本发明核能用含锡耐热铁素体不锈钢合金材料成分包含v元素。

11.作为本发明第三种进一步优选的技术方案,本发明核能用含锡耐热铁素体不锈钢合金材料主要成分按照如下质量百分比组成:c:0.012~0.028%,n:0.001~0.006%,si:0.2~0.4%,mn:0.2~0.4%,cr:10.5~14.5%,al:5.0~6.0%,nb:0.4~0.8%,mo:1.5~2.5%,稀土la≤0.2%,zr≤0.15%,sn:0.05~0.3%,其余成分为铁和不可避免的杂质。本发明核能用含锡耐热铁素体不锈钢合金材料成分包含zr元素。

12.作为本发明第四种进一步优选的技术方案,本发明核能用含锡耐热铁素体不锈钢合金材料主要成分按照如下质量百分比组成:c:0.01~0.025%,n:0.002~0.003%,si:0.2~0.4%,mn:0.2~0.4%,cr:10.5~13.5%,al:4.5~5.5%,nb:0.4~1.0%,mo:1.5~2.5%,稀土la≤0.1%,ti≤0.3%,sn:0.05~0.4%,其余成分为铁和不可避免的杂质。本发明核能用含锡耐热铁素体不锈钢合金材料成分包含ti元素。

13.作为本发明第五种进一步优选的技术方案,本发明核能用含锡耐热铁素体不锈钢合金材料主要成分按照如下质量百分比组成:c:0.012~0.028%,n:0.001~0.006%,si:0.2~0.4%,mn:0.2~0.4%,cr:10.5~14.5%,al:5.0~6.0%,nb:0.4~0.8%,mo:1.5~2.5%,稀土la≤0.12%,v≤0.15%,sn:0.05~0.3%,其余成分为铁和不可避免的杂质。本发明核能用含锡耐热铁素体不锈钢合金材料成分包含v元素。

14.作为本发明第六种进一步优选的技术方案,本发明核能用含锡耐热铁素体不锈钢合金材料主要成分按照如下质量百分比组成:c:0.010~0.025%,n:0.002~0.005%,si:0.2~0.4%,mn:0.2~0.4%,cr:10.5~12.5%,al:5.0~6.0%,nb:0.4~0.8%,mo:1.5~2.5%,稀土y≤0.1%,zr≤0.1%,sn:0.05~0.3%,其余成分为铁和不可避免的杂质。本发明核能用含锡耐热铁素体不锈钢合金材料成分包含zr元素。

15.作为本发明第七种进一步优选的技术方案,本发明核能用含锡耐热铁素体不锈钢

合金材料成分按照如下质量百分比组成:c:0.015~0.025%,n:0.002~0.005%,si:0.2~0.4%,mn:0.2~0.4%,cr:10.5~14.5%,al:5.0~6.0%,nb:0.4~0.8%,mo:1.5~2.5%,稀土y≤0.2%,sn:0.05~0.5%,其余成分为铁和不可避免的杂质。进一步优选稀土y:0.07~0.1%。本发明核能用含锡耐热铁素体不锈钢合金材料成分不包含ti、v、zr元素。

16.作为本发明第八种进一步优选的技术方案,本发明核能用含锡耐热铁素体不锈钢合金材料成分按照如下质量百分比组成:c:0.015~0.025%,n:0.002~0.005%,si:0.2~0.4%,mn:0.2~0.4%,cr:10.5~14.5%,al:5.0~6.0%,nb:0.4~0.8%,mo:1.5~2.5%,稀土la≤0.1,sn:0.05~0.5%,其余成分为铁和不可避免的杂质。进一步优选稀土la:0.05~0.1%。本发明核能用含锡耐热铁素体不锈钢合金材料成分不包含ti、v、zr元素。

17.作为本发明优选的技术方案,能用含锡耐热铁素体不锈钢合金材料室温拉伸断裂强度不低于400.0mpa,屈服强度不低于300.0mpa,断裂延伸率不低于25.0%。

18.一种本发明核能用含锡耐热铁素体不锈钢合金材料的制备方法,包括如下步骤:

19.a.采用真空感应熔炼工艺,在原料配料时,主要原料成分按照如下质量百分比组成进行原料配料:

20.c≤0.1%,n≤0.05%,si≤2.0%,mn≤2.0%,cr:7.0~15.0%,al:3.0~8.0%,nb:0.2~2.0%,mo:0.5~3.5%,稀土y≤0.5%或la≤0.5%,sn:0.05~1.5%,其余成分为铁和不可避免的杂质;将配料后称量的全部原料进行真空感应熔炼,得到合金熔体;

21.b.将在所述步骤a中制备的合金熔体浇铸成型;将浇铸得到的合金铸锭依次经热锻、热轧和退火热处理工艺,或者将浇铸得到的合金铸锭依次经热锻、热挤压、冷轧工艺和退火热处理,最终制得核能用含锡耐热铁素体不锈钢合金材料管材或板材或棒材。

22.作为本发明优选的技术方案,在所述步骤a中,原料组成中还添加含有ti、v、zr中任意一种元素或任意几种元素的辅助添加原料,以原料组分的质量百分比计,辅助添加原料的含量为ti≤0.5%,v≤0.5%,zr≤0.5%。

23.作为本发明第一种进一步优选的技术方案,在所述步骤a中,原料主要成分按照如下质量百分比组成:c:0.015~0.025%,n:0.002~0.005%,si:0.2~0.4%,mn:0.2~0.4%,cr:10.5~14.5%,al:5.0~6.0%,nb:0.4~0.8%,mo:1.5~2.5%,稀土y≤0.2%,ti≤0.2%,sn:0.05~0.5%,其余成分为铁和不可避免的杂质。

24.作为本发明第二种进一步优选的技术方案,在所述步骤a中,原料主要成分按照如下质量百分比组成:

25.c:0.015~0.020%,n:0.002~0.003%,si:0.2~0.4%,mn:0.2~0.4%,cr:10.5~14.5%,al:5.0~6.0%,nb:0.4~0.8%,mo:1.5~2.5%,稀土y≤0.2%,v≤0.2%,sn:0.05~0.4%,其余成分为铁和不可避免的杂质。

26.作为本发明第三种进一步优选的技术方案,在所述步骤a中,原料主要成分按照如下质量百分比组成:

27.c:0.012~0.028%,n:0.001~0.006%,si:0.2~0.4%,mn:0.2~0.4%,cr:10.5~14.5%,al:5.0~6.0%,nb:0.4~0.8%,mo:1.5~2.5%,稀土la≤0.2%,zr≤0.15%,sn:0.05~0.3%,其余成分为铁和不可避免的杂质。

28.作为本发明第四种进一步优选的技术方案,在所述步骤a中,原料主要成分按照如下质量百分比组成:

29.c:0.01~0.025%,n:0.002~0.003%,si:0.2~0.4%,mn:0.2~0.4%,cr:10.5~13.5%,al:4.5~5.5%,nb:0.4~1.0%,mo:1.5~2.5%,稀土la≤0.1%,ti≤0.3%,sn:0.05~0.4%,其余成分为铁和不可避免的杂质。本发明原料成分包含ti元素。

30.作为本发明第五种进一步优选的技术方案,在所述步骤a中,原料主要成分按照如下质量百分比组成:

31.c:0.012~0.028%,n:0.001~0.006%,si:0.2~0.4%,mn:0.2~0.4%,cr:10.5~14.5%,al:5.0~6.0%,nb:0.4~0.8%,mo:1.5~2.5%,稀土la≤0.12%,v≤0.15%,sn:0.05~0.3%,其余成分为铁和不可避免的杂质。本发明原料成分包含v元素。

32.作为本发明第六种进一步优选的技术方案,在所述步骤a中,原料主要成分按照如下质量百分比组成:

33.c:0.010~0.025%,n:0.002~0.005%,si:0.2~0.4%,mn:0.2~0.4%,cr:10.5~12.5%,al:5.0~6.0%,nb:0.4~0.8%,mo:1.5~2.5%,稀土y≤0.1%,zr≤0.1%,sn:0.05~0.3%,其余成分为铁和不可避免的杂质。本发明原料成分包含zr元素。

34.作为本发明第七种进一步优选的技术方案,在所述步骤a中,原料主要成分按照如下质量百分比组成:

35.c:0.015~0.025%,n:0.002~0.005%,si:0.2~0.4%,mn:0.2~0.4%,cr:10.5~14.5%,al:5.0~6.0%,nb:0.4~0.8%,mo:1.5~2.5%,稀土y≤0.2%,sn:0.05~0.5%,其余成分为铁和不可避免的杂质。本发明原料成分不包含ti、v、zr元素。

36.作为本发明第八种进一步优选的技术方案,在所述步骤a中,原料主要成分按照如下质量百分比组成:

37.c:0.015~0.025%,n:0.002~0.005%,si:0.2~0.4%,mn:0.2~0.4%,cr:10.5~14.5%,al:5.0~6.0%,nb:0.4~0.8%,mo:1.5~2.5%,稀土la≤0.1,sn:0.05~0.5%,其余成分为铁和不可避免的杂质。本发明原料成分不包含ti、v、zr元素。

38.本发明核能用含锡耐热铁素体不锈钢合金材料,本发明铁素体不锈钢合金材料具有强度高、成本低,耐热和加工成型性优良等特点,本发明合金材料在其成分范围内的钢经冷热轧和退火处理后,其室温拉伸断裂强度在400~700mpa范围,屈服强度在300~500mpa范围,断裂延伸率在25~50%范围。本发明在铁素体不锈钢中加入一定含量的锡元素,有效抑制甚至消除了铁素体不锈钢的475℃脆性问题,提高了合金的强度、耐热性能、加工性能以及焊接性能,是未来替换锆合金等系列的最佳候选材料,可以大幅度降低原材料成本。优选锡元素加入量为0.05~1.5%,当锡元素加入量低于0.5%时,材料的断裂延伸率低于25%,铁素体不锈钢的475℃脆性问题没有明显消除;不能发挥材料的延展性能,当锡元素加入量高于1.5%,则导致材料强度下降,进一步优选锡元素加入量为0.05~0.7%,晶粒更加细化,当锡元素加入量为0.7%时,材料断裂延伸率不低于25%,材料室温拉伸断裂强度大于400.0mpa,屈服强度大于300.0mpa,铁素体不锈钢的475℃脆性问题明显消除。另外,本发明核能用含锡耐热铁素体不锈钢合金材料成分中包含ti、v、zr元素中的至少一种元素,能显著增加材料的强度,通过稀土元素的添加,晶粒更加细化,优化材料的强度和塑性。本发明铁素体不锈钢合金材料的力学和耐蚀性能优于现有材料如锆合金等,可以用作低中子吸收等方面的管、板等零部件,是未来替换锆合金等系列的最佳候选材料,可以大幅度降低原材料成本。

39.本发明与现有技术相比较,具有如下显而易见的突出实质性特点和显著优点:

40.1.与传统的锆合金材料相比,本发明核能用含锡耐热铁素体不锈钢合金材料具有强度高、成本低,耐腐蚀和加工成型性优良等特点;

41.2.本发明核能用含锡耐热铁素体不锈钢合金材料在其成分范围内的钢经冷热轧和退火处理后,其室温拉伸断裂强度在400~700mpa范围,屈服强度在300~500mpa范围,断裂延伸率在25~50%范围,有效抑制甚至消除铁素体不锈钢的475℃脆性缺陷,提高了铁素体不锈钢的耐蚀性能和加工性能,是未来替换锆合金等系列的最佳候选材料,可以大幅度降低原材料成本。

附图说明

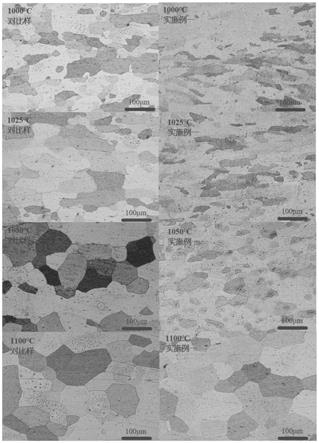

42.图1为本发明实施例一和不含sn对比试样不同温度退火后的金相照片。

43.图2为本发明实施例一和不含sn对比试样不同温度退火后的晶粒长大曲线。

具体实施方式

44.本发明的优选实施例详述如下:

45.实施例一:

46.在本实施例中,一种核能用含锡耐热耐热铁素体不锈钢合金材料的制备方法,包括如下步骤:

47.a.采用真空感应熔炼工艺,在原料配料时,采用的原料成分按照如下质量百分比(%)组成进行原料配料:

[0048][0049]

将配料后称量的全部原料进行真空感应熔炼,得到合金熔体;

[0050]

b.将在所述步骤a中制备的合金熔体浇铸成型,将浇铸得到的合金铸锭依次经热锻、热轧和退火热处理工艺,最终制得具有低中子吸收的超高铝抗辐照耐热铁素体不锈钢合金材料板材。

[0051]

经过实验测试,测试结果表明,本实施例制备的铁素体不锈钢合金材料板材室温

拉伸断裂强度大于400mpa,屈服强度大于300mpa,断裂延伸率大于45%。本实施例制备的铁素体不锈钢合金材料的力学和耐蚀性能优于现有材料如锆合金等,可以用作低中子吸收等方面的管、板等零部件,是未来替换锆合金等系列的最佳候选材料,可以大幅度降低原材料成本。通过图1和图2,试验表明,微量锡的加入阻碍了元素扩散,有效抑制了晶粒长大行为。

[0052]

实施例二:

[0053]

本实施例与实施例一基本相同,特别之处在于:

[0054]

在本实施例中,一种核能用含锡耐热耐热铁素体不锈钢合金材料的制备方法,包括如下步骤:

[0055]

a.采用真空感应熔炼工艺,在原料配料时,采用的原料成分按照如下质量百分比(%)组成进行原料配料:

[0056][0057]

将配料后称量的全部原料进行真空感应熔炼,得到合金熔体;

[0058]

b.本步骤与实施例一相同。

[0059]

经过实验测试,测试结果表明,本实施例制备的铁素体不锈钢合金材料板材室温拉伸断裂强度大于460mpa,屈服强度大于350mpa,断裂延伸率大于30%。本实施例制备的铁素体不锈钢合金材料的力学和耐蚀性能优于现有材料如锆合金等,可以用作低中子吸收等方面的管、板等零部件,是未来替换锆合金等系列的最佳候选材料,可以大幅度降低原材料成本。

[0060]

实施例三:

[0061]

本实施例与前述实施例基本相同,特别之处在于:

[0062]

在本实施例中,一种核能用含锡耐热耐热铁素体不锈钢合金材料的制备方法,包括如下步骤:

[0063]

a.采用真空感应熔炼工艺,在原料配料时,采用的原料成分按照如下质量百分比(%)组成进行原料配料:

[0064][0065]

将配料后称量的全部原料进行真空感应熔炼,得到合金熔体;

[0066]

b.本步骤与实施例一相同。

[0067]

经过实验测试,测试结果表明,本实施例制备的铁素体不锈钢合金材料板材室温拉伸断裂强度大于470mpa,屈服强度大于380mpa,断裂延伸率大于25%。本实施例制备的铁素体不锈钢合金材料的力学和耐蚀性能优于现有材料如锆合金等,可以用作低中子吸收等方面的管、板等零部件,是未来替换锆合金等系列的最佳候选材料,可以大幅度降低原材料成本。

[0068]

实施例四:

[0069]

本实施例与前述实施例基本相同,特别之处在于:

[0070]

在本实施例中,一种核能用含锡耐热耐热铁素体不锈钢合金材料的制备方法,包括如下步骤:

[0071]

a.采用真空感应熔炼工艺,在原料配料时,采用的原料成分按照如下质量百分比(%)组成进行原料配料:

[0072][0073]

将配料后称量的全部原料进行真空感应熔炼,得到合金熔体;

[0074]

b.本步骤与实施例一相同。

[0075]

经过实验测试,测试结果表明,本实施例制备的铁素体不锈钢合金材料板材室温拉伸断裂强度大于500mpa,屈服强度大于400mpa,断裂延伸率大于25%。本实施例制备的铁素体不锈钢合金材料的力学和耐蚀性能优于现有材料如锆合金等,可以用作低中子吸收等方面的管、板等零部件,是未来替换锆合金等系列的最佳候选材料,可以大幅度降低原材料成本。

[0076]

实施例五:

[0077]

本实施例与前述实施例基本相同,特别之处在于:

[0078]

在本实施例中,一种核能用含锡耐热耐热铁素体不锈钢合金材料的制备方法,包括如下步骤:

[0079]

a.采用真空感应熔炼工艺,在原料配料时,采用的原料成分按照如下质量百分比(%)组成进行原料配料:

[0080]

[0081][0082]

将配料后称量的全部原料进行真空感应熔炼,得到合金熔体;

[0083]

b.本步骤与实施例一相同。

[0084]

经过实验测试,测试结果表明,本实施例制备的铁素体不锈钢合金材料板材室温拉伸断裂强度大于490mpa,屈服强度大于400mpa,断裂延伸率大于30%。本实施例制备的铁素体不锈钢合金材料的力学和耐蚀性能优于现有材料如锆合金等,可以用作低中子吸收等方面的管、板等零部件,是未来替换锆合金等系列的最佳候选材料,可以大幅度降低原材料成本。

[0085]

实施例六:

[0086]

本实施例与前述实施例基本相同,特别之处在于:

[0087]

在本实施例中,一种核能用含锡耐热耐热铁素体不锈钢合金材料的制备方法,包括如下步骤:

[0088]

a.采用真空感应熔炼工艺,在原料配料时,采用的原料成分按照如下质量百分比(%)组成进行原料配料:

[0089][0090]

将配料后称量的全部原料进行真空感应熔炼,得到合金熔体;

[0091]

b.本步骤与实施例一相同。

[0092]

经过实验测试,测试结果表明,本实施例制备的铁素体不锈钢合金材料板材室温

拉伸断裂强度大于450.0mpa,屈服强度大于340.0mpa,断裂延伸率大于35.0%。本实施例制备的铁素体不锈钢合金材料的力学和耐蚀性能优于现有材料如锆合金等,可以用作低中子吸收等方面的管、板等零部件,是未来替换锆合金等系列的最佳候选材料,可以大幅度降低原材料成本。

[0093]

实施例七:

[0094]

本实施例与前述实施例基本相同,特别之处在于:

[0095]

在本实施例中,一种核能用含锡耐热耐热铁素体不锈钢合金材料的制备方法,包括如下步骤:

[0096]

a.采用真空感应熔炼工艺,在原料配料时,采用的原料成分按照如下质量百分比(%)组成进行原料配料:

[0097][0098]

将配料后称量的全部原料进行真空感应熔炼,得到合金熔体;

[0099]

b.本步骤与实施例一相同。

[0100]

经过实验测试,测试结果表明,本实施例制备的铁素体不锈钢合金材料板材室温拉伸断裂强度大于420.0mpa,屈服强度大于310.0mpa,断裂延伸率大于40.0%。本实施例制备的铁素体不锈钢合金材料的力学和耐蚀性能优于现有材料如锆合金等,可以用作低中子吸收等方面的管、板等零部件,是未来替换锆合金等系列的最佳候选材料,可以大幅度降低原材料成本。

[0101]

实施例八:

[0102]

本实施例与前述实施例基本相同,特别之处在于:

[0103]

在本实施例中,一种核能用含锡耐热耐热铁素体不锈钢合金材料的制备方法,包括如下步骤:

[0104]

a.采用真空感应熔炼工艺,在原料配料时,采用的原料成分按照如下质量百分比(%)组成进行原料配料:

[0105][0106]

将配料后称量的全部原料进行真空感应熔炼,得到合金熔体;

[0107]

b.本步骤与实施例一相同。

[0108]

经过实验测试,测试结果表明,本实施例制备的铁素体不锈钢合金材料板材室温拉伸断裂强度大于450.0mpa,屈服强度大于320.0mpa,断裂延伸率大于35.0%。本实施例制备的铁素体不锈钢合金材料的力学和耐蚀性能优于现有材料如锆合金等,可以用作低中子吸收等方面的管、板等零部件,是未来替换锆合金等系列的最佳候选材料,可以大幅度降低原材料成本。

[0109]

实施例九:

[0110]

本实施例与前述实施例基本相同,特别之处在于:

[0111]

在本实施例中,一种核能用含锡耐热耐热铁素体不锈钢合金材料的制备方法,包括如下步骤:

[0112]

a.采用真空感应熔炼工艺,在原料配料时,采用的原料成分按照如下质量百分比(%)组成进行原料配料:

[0113][0114]

将配料后称量的全部原料进行真空感应熔炼,得到合金熔体;

[0115]

b.本步骤与实施例一相同。

[0116]

经过实验测试,测试结果表明,本实施例制备的铁素体不锈钢合金材料板材室温拉伸断裂强度大于460.0mpa,屈服强度大于350.0mpa,断裂延伸率大于30.0%。本实施例制备的铁素体不锈钢合金材料的力学和耐蚀性能优于现有材料如锆合金等,可以用作低中子吸收等方面的管、板等零部件,是未来替换锆合金等系列的最佳候选材料,可以大幅度降低原材料成本。

[0117]

实施例十:

[0118]

本实施例与前述实施例基本相同,特别之处在于:

[0119]

在本实施例中,一种核能用含锡耐热耐热铁素体不锈钢合金材料的制备方法,包括如下步骤:

[0120]

a.采用真空感应熔炼工艺,在原料配料时,采用的原料成分按照如下质量百分比(%)组成进行原料配料:

[0121]

[0122][0123]

将配料后称量的全部原料进行真空感应熔炼,得到合金熔体;

[0124]

b.本步骤与实施例一相同。

[0125]

经过实验测试,测试结果表明,本实施例制备的铁素体不锈钢合金材料板材室温拉伸断裂强度大于430.0mpa,屈服强度大于300.0mpa,断裂延伸率大于35.0%。本实施例制备的铁素体不锈钢合金材料的力学和耐蚀性能优于现有材料如锆合金等,可以用作低中子吸收等方面的管、板等零部件,是未来替换锆合金等系列的最佳候选材料,可以大幅度降低原材料成本。

[0126]

实施例十一:

[0127]

本实施例与前述实施例基本相同,特别之处在于:

[0128]

在本实施例中,一种核能用含锡耐热耐热铁素体不锈钢合金材料的制备方法,包括如下步骤:

[0129]

a.采用真空感应熔炼工艺,在原料配料时,采用的原料成分按照如下质量百分比(%)组成进行原料配料:

[0130]

[0131][0132]

将配料后称量的全部原料进行真空感应熔炼,得到合金熔体;

[0133]

b.本步骤与实施例一相同。

[0134]

经过实验测试,测试结果表明,本实施例制备的铁素体不锈钢合金材料板材室温拉伸断裂强度大于470.0mpa,屈服强度大于350.0mpa,断裂延伸率大于25.0%。本实施例制备的铁素体不锈钢合金材料的力学和耐蚀性能优于现有材料如锆合金等,可以用作低中子吸收等方面的管、板等零部件,是未来替换锆合金等系列的最佳候选材料,可以大幅度降低原材料成本。

[0135]

实施例十二:

[0136]

本实施例与前述实施例基本相同,特别之处在于:

[0137]

在本实施例中,一种核能用含锡耐热耐热铁素体不锈钢合金材料的制备方法,包括如下步骤:

[0138]

a.采用真空感应熔炼工艺,在原料配料时,采用的原料成分按照如下质量百分比(%)组成进行原料配料:

[0139][0140][0141]

将配料后称量的全部原料进行真空感应熔炼,得到合金熔体;

[0142]

b.本步骤与实施例一相同。

[0143]

经过实验测试,测试结果表明,本实施例制备的铁素体不锈钢合金材料板材室温

拉伸断裂强度大于460.0mpa,屈服强度大于340.0mpa,断裂延伸率大于30.0%。本实施例制备的铁素体不锈钢合金材料的力学和耐蚀性能优于现有材料如锆合金等,可以用作低中子吸收等方面的管、板等零部件,是未来替换锆合金等系列的最佳候选材料,可以大幅度降低原材料成本。

[0144]

上述实施例核能用含锡耐热铁素体不锈钢合金材料,本发明铁素体不锈钢合金材料,具有如下成分质量百分比:c≤0.1,n≤0.05,si≤2.0,mn≤2.0,cr:7.0~15.0,al:3.0~8.0,nb:0.2~2.0,mo:0.5~3.5,稀土y或la≤0.5,sn:0.05~1.5,其余成分为铁和不可避免的杂质。本发明上述实施例经配料和真空感应熔制后,浇注成型,经热锻、穿管、热轧、热挤压、冷轧和退火处理等工艺,最终制得核能用含锡耐热铁素体不锈钢合金材料管材或板材或棒材。本发明有效地提高了铁素体不锈钢的耐热性能和加工性能,同时可以大幅度降低原材料成本。

[0145]

上面对本发明实施例进行了说明,但本发明不限于上述实施例,还可以根据本发明的发明创造的目的做出多种变化,凡依据本发明技术方案的精神实质和原理下做的改变、修饰、替代、组合或简化,均应为等效的置换方式,只要符合本发明的发明目的,只要不背离本发明核能用含锡耐热耐热铁素体不锈钢合金材料及其制备方法的技术原理和发明构思,都属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。